Конструкція ра-1 на керамічних платах.

Один з конструктивно-технологічних варіантів модуля РА-1 показаний на рис. 10.5.

Рис. 10.5. Радіоелектронний модуль великоформатних круглих керамічних підкладок

1-основа корпусу з міжшаровими виводами; 2 – керамічна плата з’єднувальна; 3 – керамічна плата; 4- корпус; 5 – з’єднувальне кільце; 6 – стягуючий гвинт; 7 – пластмасова прокладка; 8- металева прокладка; 9 – сапфірова підкладка; 10 – міжшарові стрічка із з’єднаннями; 1І – ВІС; 12 – міжшарові контакти.

Комутаційні і з’єднуючі плати виконані у вигляді круглих шайб. Провідний малюнок виконано металізацією впалюванням. Пакет шайб з встановленими на них ІС стягується гвинтом і кріпиться до металевої основи корпусу, в яку запаяні міжшарові виводи. Міжкомірковий монтаж виконаний еластичними з’єднувачами. Корпус герметизований пайкою, або закатуванням металевої кришки до основи. Такий модуль об’ємом 0,5дм містить 2 х 105 логічних елементів.

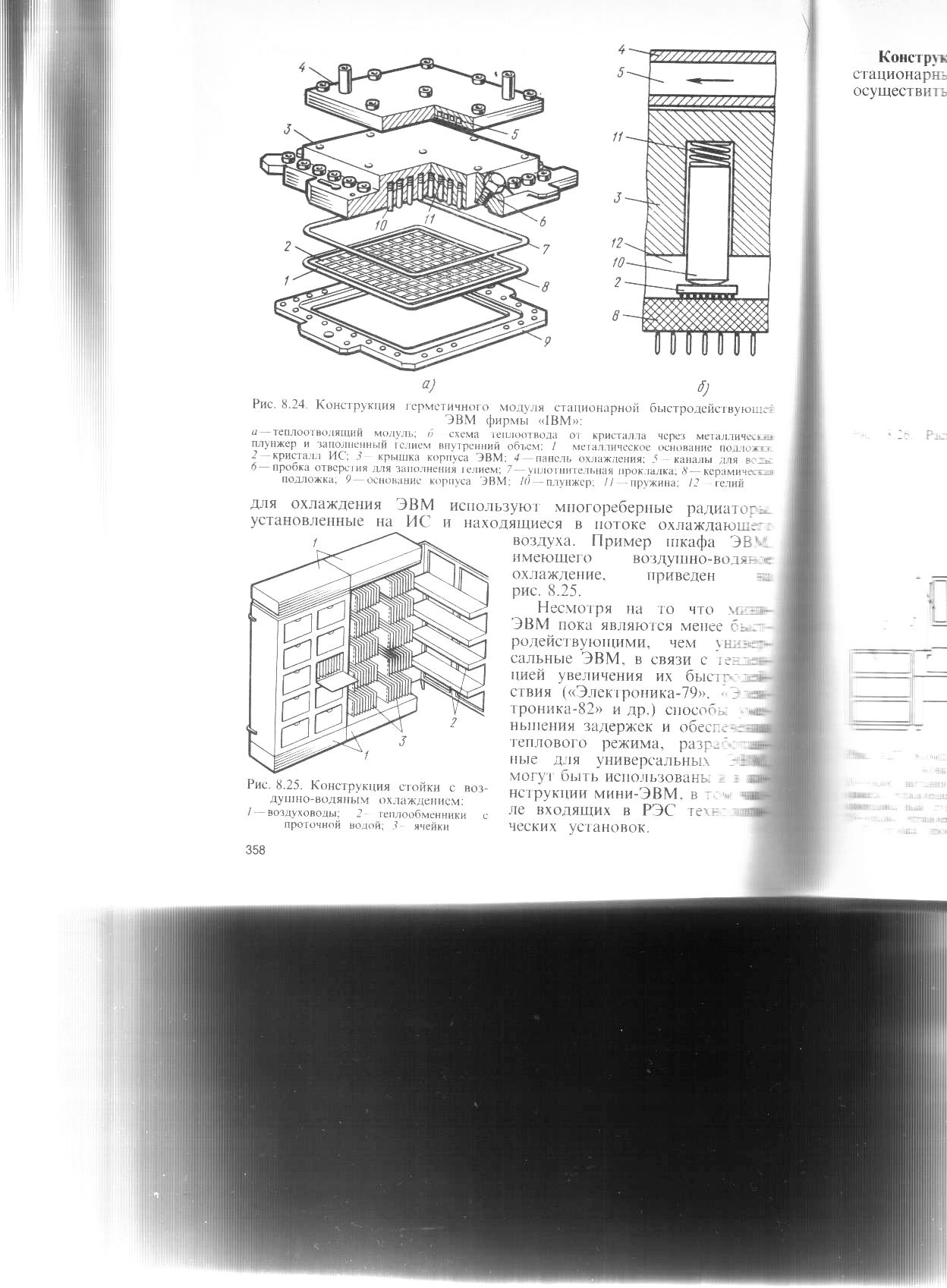

Більш складною і потужною є конструкція, що складається з трьох основних компонентів: багатошарової керамічної підкладки, на якій змонтовані кристали ВІС і через яку проведені всі основні з’єднання; складального модуля, що утворює прямий канал відводу тепла від кристалів до водяного тепловідводу; великої багатошарової друкованої плати-панелі, що об’єднує в одну конструкцію дев’ять тепловідвідвідних модулів.

Керамічна підкладка з габаритами 90х90х5мм містить всередині компактну, але дуже складну мережу з’єднань. На верхній лицевій стороні підкладки виконані посадочні місця для встановлення 100 – 130 кристалів ВІС. В цілому, для з’єднання цих кристалів з жорсткими виводами методом перевернутого кристалу на платі сформовано біля 12 тис. контактних площадок. З нижньої сторони плати змонтовані 1800 штирових контактних виводів. Керамічна підкладка містить 33 шари провідників, що з’єднані між собою з допомогою 350 тис. Наскрізних контактних отворів. З цього числа 16 шарів відведені під сигнальні провідники, які прокладаються по осях X або Y. Координатна сітка має крок 0,5мм.Між кожною парою шарів X та У розміщено шар із опорною напругою., який дозволяє контролювати повний опір сигнальних ліній.

На рис. 10.6 схематично і з великим збільшенням показано переріз частинки керамічної підкладки з двома сусідніми кристалами. Зображена типова сигнальна гілка, що іде від кристалу через наскрізний контактний отвір до сигнального штирового виводу.

Рис. 10.6. Багатошарова керамічна підкладка.

1 - коло живлення; 2 - кристал; 3 - контактна площадка; 4 - контактна кулька припою; 5 - перерозподіляючий шар; 6 - шар у; 7 - шар х; 8 - шар з опорною напругою

П’ять верхніх шарів підкладки призначені для перекомутації сигнальних ліній від контактних площадок кристалу до набору контактних площадок, що розташовані на поверхні підкладки в два ряди вздовж кожної сторони кристалу. Ці площадки дають можливості контролювати модуль з кристалами і при необхідності змінити схему з’єднань.

Розводка живлення виконана в трьох нижніх шарах підкладки. Живлення на ці шари подане по паралельній схемі через матрицю контактів, що розміщена на нижній поверхні підкладки. До кристалів напруга подається через паралельно включені групи наскрізних контактних отворів. Загальна потужність живлення всього модуля біля 300 Вт, тобто ~ 3 Вт на кристал.

За рахунок великої діелектричної проникності кераміки (ε ~ 9) швидкість розповсюдження сигналу менша ніж на полііміді (ε ~ 3,5). Це компенсується безпосереднім монтажем кристалу на плату і короткими лініями зв’язку. Втрати за рахунок умовно високого опору молібденової металізації компенсовано великою кількістю наскрізних отворів і паралельним їх використанням. Ширина провідників і діаметр отворів що металізуються ~ 120мк. Контактні штирі до нижньої поверхні паяють твердим припоєм. По зовнішньому периметру багатошарової керамічної плати одягається рамка-фланець, яку паяють твердим припоєм. Готова плата разом з фланцем і штирями утворює основу теплопровідного модуля (рис. 10.7).

|

|

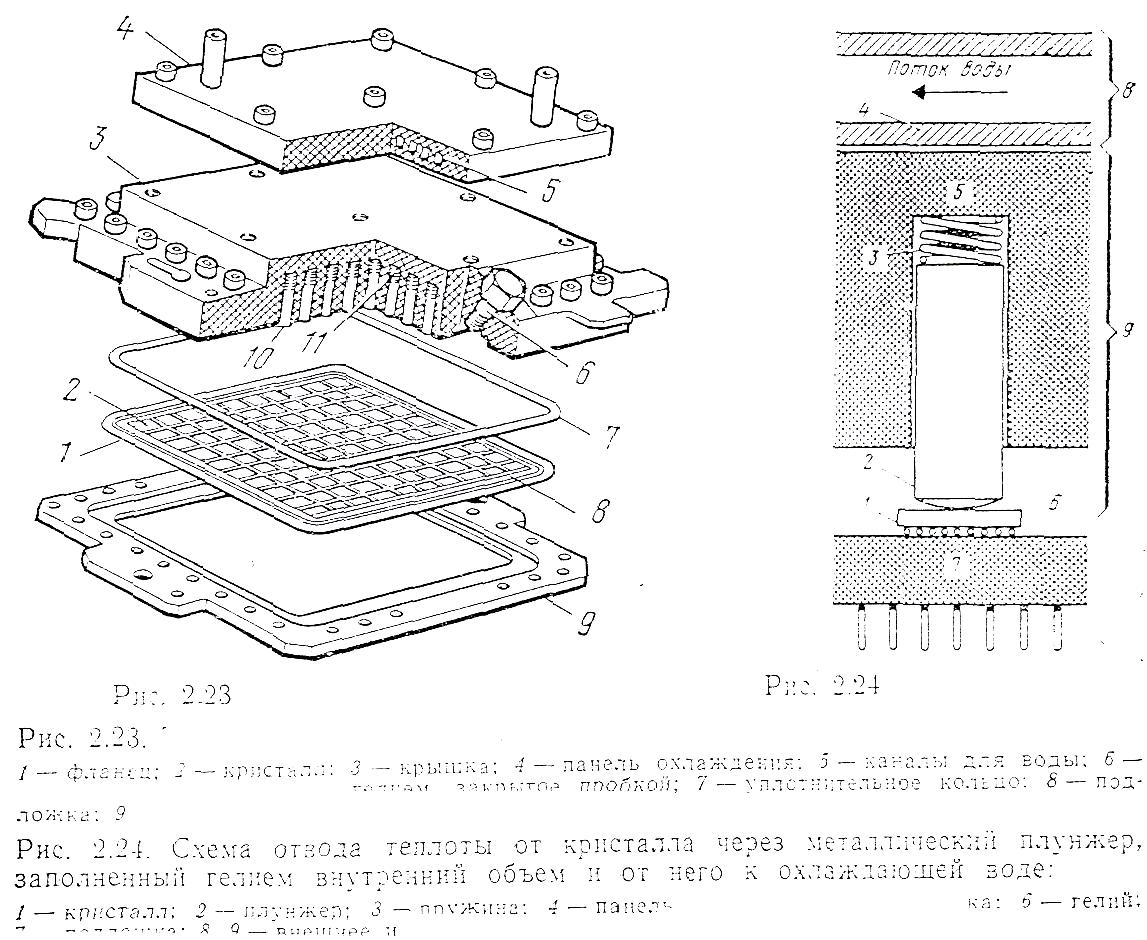

Рис. 10.7. Тепловідвідний модуль (ІВМ)

1 – фланець; 2 – кристал; 3 – кришка, 4 – панель охолодження; 5 – канали для води; 6 – отвір для заповнення гелієм, закритий пробкою; 7 – ущільнююче кільце, 8 – підкладка, 9 – основа, 10 – плунжер, 11 – пружина.

Підкладка затискається між основою та кришкою, в якій розташовані підпружинені плунжери. Кожен такий плунжер притискається до тильної сторони кристалу ВІС і передає його тепло до панелі охолодження. Внутрішній об’єм модуля заповнений гелієм, що зменшує внутрішній тепловий опір більш ніж вдвічі. При потужності розсіювання 4Вт температура кристалу ВІС – 70°С, а температура води ~25°С. Розхід води ~ 40см3/сек. Третім конструктивним рівнем даної системи є велика друкована плата-панель що з’єднує між собою дев’ять тепловідвідних модулів. Це 20-шарова друкована плата, яка має 6 сигнальних шарів для контролю повного опору ліній Вона встановлена на міцній сталевій основі розміром 60 х 70см. Вона забезпечує з’єднання 16200 штирових виводів від модулів і біля 2000 додаткових виводів для кабелів комутації до інших блоків. Панель забезпечує подачу на модулі струмів живлення до 600А.

Відносно такої ж конструкції на корпусних ВІС кількість з’єднань на різних рівнях знижена майже в 10 разів. Підвищена надійність за рахунок безпосередньої пайки кристалів до підкладки, а загальна довжина сигнальних кіл зменшена у 8 разів. Загальний час проходження сигналу зменшився у 4 рази.