- •Розділ 1 Лиття

- •1.2. Кокільне лиття.

- •1.4. Лиття за витопними моделями.

- •2.Приклади розв’язку

- •2.1. Аналіз деталі, поданої на кресленні (рис. 2.6)

- •2.3. Визначення мінімальної товщини стінок.

- •2.4. Визначення необхідності призначення напусків методом “тіней”.

- •2.5. Визначення мінімального отвору для проливання.

- •2.6. Призначення допусків на механічну обробку.

- •2.7.1. Вибираємо додаткові припуски на механічну обробку.

- •2.9. Вибираємо формувальні ухили.

- •2.10. Вибір радіусів заокруглення.

- •Література

- •Граничні відхилення зміщення елементів виливка, мм

- •Граничні відхилення жолоблення виливків, мм

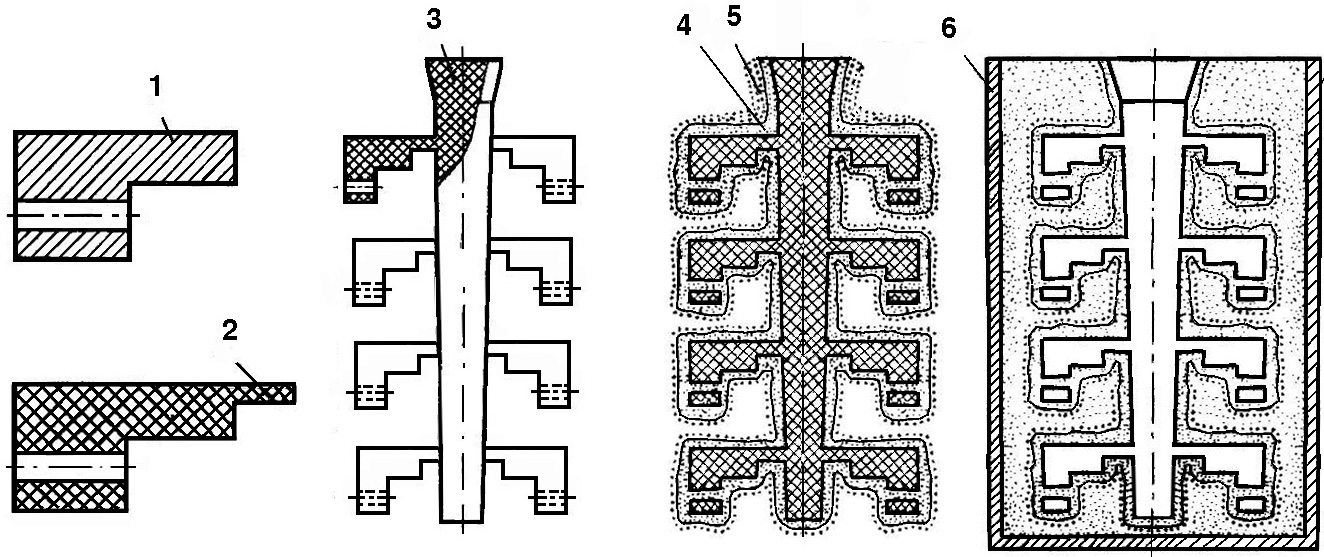

1.4. Лиття за витопними моделями.

Застосовується для виготовлення складних і точних заготовок практично з будь-яких стопів. У цьому випадку для кожного виливка виготовляється разова модель з елементами ливникової системи з легкотопного модельного складу (на основі парафіну, стеарину та інших технічних восків). Формувальна суміш у вигляді рідкої суспензії наноситься у де-кілька шарів (до 12) із висушуванням кожного шару на повітрі на протязі 2...4 годин. Піс-ля витоплення моделі і прожарювання отримують міцну тонкостінну оболонку товщиною 1,5...4,0 мм (рис.4).

Отримана форма не має роз’ємів і знакових частин. Це дає високу точність розмірів (від 14 до 11 квалітету) і взаємного розміщення поверхонь. Параметр шорсткості становить Rz = 20…10 мкм. Заливання металу здійснюється, як правило, відразу після прожарювання форми, нагрітої до 9000С.

Механічна обробка отриманих заготовок зводиться до мінімуму або може бути пов-ністю усунена. В той же час – це найбільш складний, найбільш довготривалий і трудоємкий спосіб лиття. Застосовується для виготовлення заготовок розмірами від 0,5 до 1250 мм.

Даним способом економічно вигідно виготовляти дрібні, але складні за конфігурацією заготовки, до яких висуваються високі вимоги по точності розмірів та шорсткості поверхонь або які складаються (зварюються) з двох і більше елементів.

Я к

правило, лиють деталі з кольорових

металів, високолегованих сталей,

жаро-міцних стопів, які погано

обробляються різанням і яким притаманні

погані ливарні влас-тивості.

к

правило, лиють деталі з кольорових

металів, високолегованих сталей,

жаро-міцних стопів, які погано

обробляються різанням і яким притаманні

погані ливарні влас-тивості.

Рис.3. (а – д) – виготовлення оболонкових форм;

7 – зібрана оболонкова форма; 8 – металевий ящик; 9 – чавунний дріб.

1.5. Відцентрове лиття полягає у заливанні рідкого металу у форму, яка здійснює обертання, причому до завершення процесу кристалізації (рис.5). У цьому випадку, як і при кокільному литті, отримують точність розмірів до 12 квалітету і параметр шорсткості – до Rz = 20 мкм.

До недоліків відцентрового лиття слід віднести: неточність розмірів та низьку якість внутрішньої порожнини виливка (остання тягне за собою необхідність призначати великі значення припусків на механічну обробку); складність отримання виливків із стопів, схильних до ліквації; можливість виникнення повздовжніх і поперечних тріщин за рахунок високих відцентрових сил та утрудненої усадки виливка.

В ідцентрове

лиття застосовується для виготовлення

деталей, які мають форму тіла обертання,

як от: труб, втулок, махових та зубчастих

коліс, ободів тощо. Заготовки ли-ють

із чавуна, вуглецевих і легованих

сталей, іноді з кольорових стопів

(фасонні виливки з титанових стопів).

ідцентрове

лиття застосовується для виготовлення

деталей, які мають форму тіла обертання,

як от: труб, втулок, махових та зубчастих

коліс, ободів тощо. Заготовки ли-ють

із чавуна, вуглецевих і легованих

сталей, іноді з кольорових стопів

(фасонні виливки з титанових стопів).

Р ис.4.Лиття

за витопними моделями; (1 – деталь; 2 –

модель; 6 – ящик)

ис.4.Лиття

за витопними моделями; (1 – деталь; 2 –

модель; 6 – ящик)

Рис.5. Відцентрове лиття.

2.Приклади розв’язку

Необхідно спроектувати литу заготовку для деталі, поданої на рис.2.6. (див. додаток) Матеріал деталі – СЧ20 ГОСТ 1412–70 . Маса – 4,2 кг, річна програма випуску – 500 шт.

Для виготовлення виливка вибираємо метод лиття в піщані форми, враховуючи, що виробництво – дрібносерійне.

2.1. Аналіз деталі, поданої на кресленні (рис. 2.6)

Значну увагу в процесі конструювання виливків приділяють добору ливарних форм та розміщенню у них виливків із урахуванням напрямків і швидкості кристалізації їх металу. Відповідальні елементи виливка розміщують у нижній частині ливарної форми, а потовщені - у верхній частині або збоку. Великі пласкі поверхні не слід розміщувати у верхній частині форми, але, якщо це необхідно, то такі поверхні роблять ребристими, випуклими чи увігнутими. Це запобігає руйнуванню верхньої частини форми променевою енергією розтопленого металу.

Поверхні, які пов’язані між собою точними розмірами, розташовують в одній части-ні форми. Виливки розміщують у формі так, щоб їх висота була меншою за горизон-тальні габарити, а осі тіл обертання бажано, щоб були вертикальними. Це сприяє виведенню газів під час кристалізації виливка.

Виходячи з вищенаведених рекомендацій для того, щоб зменшити вертикальні роз-міри, приймаємо положення деталі в просторі таке саме, як подано на кресленні, незважаючи на те, що в даному конкретному випадку отвори ø20Н11 та ø38Н7 лежатимуть у горизонтальній площині.

2.2. Виходячи з призначення деталі, типу конструкційного матеріалу, способу лиття, типу виробництва тощо, вибираємо з табл.1 клас точності розмірів і мас та ряди припусків на механічну обробку.

Деталь – корпус підшипника, який працює, в основному, в умовах статичних навантажень на стиск, отож допускається грубозерниста структура виливка.

Проводимо вибір по таблиці 1

Спосіб лиття - в сирі і сухі піщані форми;

Максимальний розмір виливка - до 630 мм;

Матеріал - СЧ20

Результат вибору: 7…13т , де 7…13т – діапазон класів точності і мас виливків;

2…5 2…5 – діапазон рядів припусків.

Увага! Менші значення класів точності призначають на прості виливки в умовах масового автоматизованого виробництва; великі – на складні виливки в умовах дрібносе-рійного та одиничного виробництва. На один виливок рекомендується встановлювати одинакові класи точності розмірів та мас.

Задля полегшення виймання деталі з форми приймаємо вертикальну площину роз’є-му форми по осі ø20Н11. У цьому випадку розміри R20 (поверхня 15) та R10 (поверхня 16) служитимуть природніми ухилами.