- •6. Техника безопасности и охрана окружающей среды……………..65

- •6. Техника безопасности и охрана окружающей среды

- •Обеспечение пожарной безопасности.

- •Обеспечение оптимального освещения.

- •Обеспечение защиты от высокого давления.

- •Обеспечение защиты людей от движущихся механизмов, частей оборудования.

- •Обеспечение безопасности от токсичных веществ.

vk.com/club152685050 | vk.com/id446425943

Вибрация должна отвечать требованиям ГОСТ12.1.012-04 ССБТ

«Вибрационная безопасность. Общие требования безопасности» (таблица

5.4).

Таблица 6.3 - Допустимые уровни вибрации

|

Среднеквадратичное значение виброскорости, м/с 10-2 |

|

||||||

Вид вибрации |

|

|

|

|

|

|

|

|

|

|

Логарифмические уровни виброскорости, дБ в |

|

|||||

|

|

среднегеометрических частотах октавных полос, Гц |

|

|||||

|

|

|

|

|

|

|

|

|

Технологическая на: |

2 |

|

4 |

8 |

16 |

31,5 |

|

63 |

постоянных рабочих |

|

|

|

|

|

|

|

|

3,5 |

|

1,3 |

0,63 |

0,56 |

0,56 |

|

0,56 |

|

местах |

117 |

|

108 |

102 |

101 |

101 |

|

101 |

|

|

|

|

|

|

|

|

|

Для борьбы с вибрацией на объекте производят балансировку,

установку амортизаторов, виброфундамент, увеличивают массу основания.

При коллективных средствах защиты используют амортизационные подушки в соединениях блоков, оснований, эластичные прокладки,

виброизолирующие хомуты на напорных линиях буровых насосов. В

качестве индивидуальных средств защиты применяются: специальные виброгасящие коврики под ноги у пультов управления различными механизмами, виброобувь и виброрукавицы. Вибрация при частоте 16 Гц не должна превышать амплитуду 0÷28 мм.

Обеспечение защиты от высокого давления.

Устье скважины после спуска кондуктора или промежуточной обсадной колонны оборудуется превенторной установкой. Обвязка превенторов выполняется по типовой схеме, утвержденной нефтегазодобывающим объединением или территориальным геологическим управлением, которая согласуется с органом Ростехнадзора и военизированной частью по предупреждению и ликвидации нефтяных и газовых фонтанов. Обвязка устья скважин должна обеспечивать:

надежную герметизацию устья скважины; осуществление прямой и обратной промывки; замену газированной промывочной жидкости на свежую с необходимым противодавлением; контроль за давлением в

vk.com/club152685050 | vk.com/id446425943

скважине при загерметизированном устье, при промывке с противодавлением; разрежение сетки скважин. Ниже муфты, на которой монтируется противовыбросовое оборудование, необходимо иметь свободную часть обсадной колонны не менее 0,3 м для установки приспособления по принудительной герметизации скважин при открытом фонтанировании.

Оборудование повышенного давления оснащаются системами взрывозащиты, которые предполагают: применение гидрозатворов,

огнепреградителей инертных газов и паровых завес; защиту оборудования от разрушения при взрыве с помощью устройств аварийного сброса давления (клапаны, обратные клапаны и т.д.). Рассмотрим средства обеспечения безопасности основных элементов систем повышенного давления.

Применяют опознавательную окраску трубопроводов для указания на свойства транспортируемого вещества. Трубопроводы подвергают гидравлическим испытаниям при пробном давлении на 25% выше рабочего, но не менее 0,2 МПа.

Наружную поверхность баллонов окрашивают в определенный цвет,

наносят соответствующую надпись и сигнальную полосу. Для обеспечения безопасной и безаварийной эксплуатации сосуды и аппараты, работающие под давлением, подвергают техническому освидетельствованию после монтажа и пуска в эксплуатацию, периодически в процессе эксплуатации,

а в необходимых случаях внеочередному освидетельствованию. Для управления работой и обеспечения безопасных условий эксплуатации сосуды оснащаются: запорной и запорно-регулирующей арматурой,

приборами для измерения давления, приборами для измерения температуры, предохранительными устройствами, указателями уровня жидкости. Каждый сосуд с разными давлениями снабжается манометрами прямого действия.

vk.com/club152685050 | vk.com/id446425943

Обеспечение защиты людей от движущихся механизмов, частей оборудования.

От механического травмирования применяют следующие средства защиты: предохранительные тормозные, оградительные устройства,

средства автоматического контроля и сигнализации, знаки безопасности,

системы дистанционного управления.

Все подъемные устройства и вспомогательное оборудование до начала эксплуатации в обязательном порядке регистрируются в соответствующем подразделении Ростехнадзора и периодически (один раз в год) подвергаются техническому освидетельствованию и испытанию.

Всякое подъемное устройство (стационарные, автопогрузчики и т.д.)

оборудуется защитным устройством от перегруза (по грузу и предельно допустимому опрокидывающему моменту), ограничителем перемещения и подъема, ограничителем скорости движения, тормозными устройствами, а

также средствами контроля качества изоляции, прочности несущих канатов и т.д.

Обеспечение взрывобезопасности.

Электрооборудование буровой установки (электрические двигатели,

машины, аппараты, устройства), контрольно-измерительные приборы,

электрические светильники, средства блокировки, сигнальные устройства и телефонные аппараты, устанавливаемые во взрывоопасных зонах,

применяются только во взрывозащищенном исполнении и имеют уровень взрывозащиты, соответствующий классу взрывоопасной зоны, вид взрывозащиты – категории и группе взрывоопасной смеси. В процессе строительства скважины осуществляются следующие мероприятия,

повышающие взрывобезопасность:

устье скважины при бурении обвязано и герметизировано в соот -

ветствии с утвержденной схемой обвязки ПВО;

осуществляется постоянный контроль (каждую вахту) за исправностью работы ПВО;

vk.com/club152685050 | vk.com/id446425943

осуществляется постоянный контроль за исправностью заземляющих устройств буровой установки, а также производится установка временных заземлений передвижной техники, используемой в технологических процессах (каротажной станции, подъемников, ЦА и пр.);

осуществляется постоянный контроль за исправностью вентиляционных систем, устройств на всех блоках буровой установки вспомогательных сооружениях;

во всех взрывоопасных зонах исключается использование открытого огня, ремонтные и аварийные работы в этих зонах производится

сиспользованием омедненного инструмента и пара;

работы, связанные с ликвидацией возможных нефтегазопроявлений производятся по утвержденным планам работ.

Обеспечение безопасности от токсичных веществ.

Для устранения или уменьшения опасности вредных веществ для человека ограничивают применение их по числу и объему, а где возможно,

заменяют высокотоксичные на менее токсичные, сокращают длительность пребывания людей в загрязненном воздухе и следят за эффективным проветриванием производственных помещений.

В особо опасных условиях применяют индивидуальные средства защиты: для органов дыхания – фильтрующие противопылевые средства защиты, газо-пылезащитные средства, шланговые противогазы ПШ-1,

кислородно – изолирующие приборы (КИП), автономные дыхательные аппараты: регенеративные и с запасом кислорода; для глаз – очки, маски,

светофильтры; для тела – противопылевые комбинезоны; для рук перчатки и т.д. Химические реагенты должны храниться в упаковке, в специально отведенных для них местах на стеллажах и с соответствующими надписями.

Для рабочих мест бурильщика и помощника бурильщика у пульта бурового ключа на буровой площадке должен быть предусмотрен местный обогрев. Для очистки газов от вредных частиц применяют сухие

vk.com/club152685050 | vk.com/id446425943

пылеуловители-циклоны различных типов: цилиндрические (ЦН-11, ЦН-

15, ЦН-24, ЦП-2); конические (СК-ЦН-34, СК-ЦН-34М, СДК-ЦН-33). Для очистки больших масс газа можно использовать батарейные циклоны,

состоящие из большого числа параллельно установленных циклонных элементов. Для очистки газов от взвешенных в них частиц пыли и тумана применяют электрофильтры. Для очистки от пыли нагретых и взрывоопасных газов применяют мокрые пылеуловители (аппараты мокрой очистки газов). Для очистки газовых выбросов от газов и паров использовать абсорберы, хемосорберы, адсорберы. ПДК тампонажных материалов, попавших в почву, не вызывает прямого или косвенного отрицательного влияния на соприкасающиеся с почвой среды и здоровье человека, а также на самоочищающуюся способность почвы. При работе с тампонажными материалами нужно пользоваться средствами защиты глаз,

кожи и органов дыхания. Порошкообразные Halad 344, D-Air-3000, CFR-3, Super CBL, HR-5, CaCl2 и тампонажный материал ПЦТ-I-G малотоксичны,

но легко пылящими продуктами; работать с этими реагентами следует в респираторе и противопыльных очках для защиты органов дыхания и глаз.

Все компоненты, применяемые в составе цементного раствора,

относятся к 4 классу опасности, то есть практически не токсичны, не оказывают вредного воздействия на окружающую среду.

В особо опасных условиях применяют индивидуальные средства защиты: для органов дыхания – фильтрующие противопылевые средства защиты, газо-пылезащитные средства, шланговые противогазы,

кислородно – изолирующие приборы, автономные дыхательные аппараты:

регенеративные и с запасом кислорода; для глаз – очки, маски,

светофильтры; для тела – противопылевые комбинезоны; для рук перчатки и т.д.

На буровой должны быть оборудованы гигиенический пункт с действующей душевой, а также помещение и устройства для сушки рабочей одежды и обуви. При приеме на работу и в процессе работы

vk.com/club152685050 | vk.com/id446425943

необходимо проводить предварительные и периодические медицинские осмотры рабочих буровых бригад. Медицинские осмотры проводятся один раз в год. К работе допускаются рабочие после инструктажа и проверки знаний по безопасным условиям работы.

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ Развитие основных отраслей народного хозяйства требует

расширения минерально-сырьевой базы и топливно-энергетических ресурсов, что неразрывно связано с увеличением объемов буровых работ по поиску и детальной разведке важнейших видов полезных ископаемых.

Поскольку дальнейшее увеличение числа разведочных и эксплуатационных скважин, а также объемов добычи полезных ископаемых открытым способом неразрывно связано с нарушением экологического равновесия, то защита окружающей среды и охрана недр приобретают важное народнохозяйственное значение.

На первом этапе подготовительных работ по сооружению геологоразведочных скважин возникает необходимость в рациональном выборе земельных участков для устройства буровых площадок.

Предоставление земельных отводов для строительства скважин во временное пользование производится на весь период разведки полезного ископаемого, после чего они должны быть возвращены пользователю земли в состоянии, пригодном для сельскохозяйственного использования.

Для обеспечения эффективной защиты окружающей среды и надежной охраны недр необходимо иметь следующие данные: описание комплексного геологического строения, обоснование выбора необходимого оборудования и материалов, предполагаемые объемы буровых растворов и образующихся отходов бурения, выбор и обеспечение прогрессивных систем вскрытия продуктивных пластов,

снижение потерь материалов в процессе разведки, расшифровка экономических и экологических показателей буровых работ. Особое внимание должно быть удалено принятию мер по возможным

vk.com/club152685050 | vk.com/id446425943

осложнениям и авариям при бурении скважин, сохранению участков земель от загрязнения, их обезвреживанию и полному восстановлению в первоначальное состояние, пригодное для дальнейшего использования.

Размер отводимых участков при проведении буровых работ зависит от назначения и глубины скважин, применяемого оборудования и привышечных сооружений. Так, например, для сооружения структурно-

поисковых скважин с применением буровых установок с дизельным приводом на равнинном рельефе поверхности необходимы участки площадью 2500 м , а в горной местности - 3600 м . При использовании буровой установки БУ-50 Ар площадь земельных участков на равнинном и горном рельефе соответственно составляет НООО и 16000 м . Для размещения жилых поселков в зависимости от численности работавших отвод необходимых земель может дополнительно достигать 7400 м . Под котлованы для сброса нефти и буровых сточных вод, отработанных растворов объемом 240 м3 на равнинной местности необходимо 3500 м2, а 500 м3 - 4500 м2. Под металлические емкости для сбора нефтепродуктов объемом 200 м3 необходимы участки площадью 3500 м3.

До завоза на строящуюся буровую площадку материалов и оборудования необходимо провести работы по снятию плодородного поверхностного слоя земли. Для сбора жидких отходов бурения и шлама строятся шламовые амбары, объем которых зависит от глубины и диаметра скважин. Для обеспечения буровой чистой водой в количестве 400 м3сут и более необходимо бурение дополнительной скважины на воду, которая потом в виде сточных буровых вод попадает в амбар. Сюда же могут поступать и притока нефти, отработанные отходы и шлам. Рассолы имеют минерализацию до 250 г/л а их сливают в амбар. Таким образом, в амбарах скапливаются жидкие и твердые отходы бурения сложного состава,

имеющие агрессивные компоненты, представляющие большую опасность для окружающей среды.

vk.com/club152685050 | vk.com/id446425943

В процессе бурения скважин необходимо прогнозировать и предусматривать реализацию комплексных технологических мер по предотвращению возможных осложнений и аварий, особое внимание уделяя межпластовой изоляции, заканчиванию и ликвидации скважин и амбаров после окончания буровых работ, а также организации систематических наблюдений за состоянием окружающей среды после рекультивации нарушенных земель.

Классификация источников загрязнения природной среды

-совершенствование экологически безопасной техники и технологии бурения скважин различного назначения»

-проектирование и обязательное выполнение всех мероприятии по защите окружающей среды в процессе бурения и крепления скважин;

-разработка и применение новых экологически безопасных материалов и химических реагентов для приготовления буровых и тампонажных растворов и совершенствование их рецептуры;

-разработка нормативных документов с научно обоснованными методами расчета расходов материалов для проведения буровых работ,

общего объема используемых буровых и тампонажных растворов, жидких

и твердых отходов бурения;

vk.com/club152685050 | vk.com/id446425943

-совершенствование конструкций и технологии строительства емкостей и отстойников для хранения отходов бурения;

-разработка методов обезвреживания отходов бурения, их утилизации и переработки по безотходной технологии;

-совершенствование методов контроля за качеством исходных материалов, отходов бурения, состоянием окружающей среды.

Комплекс природоохранных мероприятий при строительстве

скважин

К природоохранным мероприятиям относятся:

-профилактические меры по предупреждению нарушений природной среды;

-сбор, очистка, обезвреживание, утилизация и захоронение отходов строительства скважин;

-охрана атмосферного воздуха;

-рекультивация земель;

-ликвидация и консервация скважин;

-контроль за состоянием ОПС.

Работы по ликвидации и консервации скважин осуществляются по индивидуальным планам, согласованным с местными органами Госгортехнадзора и военизированным отрядом по предупреждению и ликвидации открытых фонтанов.

Система контроля за состоянием ОПС включает в себя:

-контроль на поверхностных водоемах;

-контроль за состоянием подземных вод;

-контроль за состоянием хозпитьевого водоснабжения;

-контроль за состоянием почв в районах строительства скважин;

-контроль за объемом и рациональным использованием природных

вод;

-контроль за степенью очистки сточных вод;

-контроль за ходом и результатами обезвреживания БШ, ОБР.

vk.com/club152685050 | vk.com/id446425943

Профилактические меры по предупреждению нарушений природной среды

Предусматриваемые в проектах технические средства,

технологические процессы и материалы должны иметь инженерные обоснования , обеспечивающие предупреждение (исключение) нарушений природной среды.

Загрязнение ОПС при строительстве скважин может быть снижено

(исключено) в результате:

-разработки и применения нетоксичных химреагентов и систем буровых растворов;

-снижения объемов (исключения) применения нефти для обработки растворов в качестве профилактической противоприхватной добавки и замены ее не токсичными смазками (ГКЖ, спринт и т.д.);

-применения ингибированных буровых растворов, уменьшающих объемы наработки отходов бурения;

-разработки новых рецептур буровых растворов , снижающих степень токсичности для объктов ОПС каждого компонента и системы в целом.

Сбор, накопление и хранение отходов строительства скважин Для предупреждения попадания в почву, поверхностные и

подземные воды отходов буренияи испытания скважин скважин,

хозбытовых стоков, загрязненных ливневых стоков с участкабуровой организуется система накопления и хранения отходов бурения.

Инженерной канализации стоков, включающая:

-строительство обваловки, ограждающей отведенный участок от попадания на него склонового поверхностного стока;

-формирование путем соответствующей планировки технологических площадок, их гидроизоляцию и установку лотков для транспортировки стоков к узлу сбора;

vk.com/club152685050 | vk.com/id446425943

-строительство накопительных амбаров, обеспечивающих раздельный сбор отходов бурения и продуктов испытания скважин по их видам;

-оборудование замкнутой системы водоснабжения с использованием металлических емкостей, а также контейнеров для сбора и вывоза шлама при безамбарном способе бурения;

-обвалование по контуру отводимого участка, где существует угроза затопления паводковыми или нагонными водами.

Гидроизоляция технологических площадок осуществляется ( в

зависимости от наличия материалов и технико-экономических условий

одним из вариантов:

-металлическими листами;

-синтетической пленкой;

-гидроизоляционными композициями ( на основе глины, извести,

цемента, полимерных материалов);

-железобетонными плитами;

-деревянными щитами.

Гидроизоляционные материалы наносятся на предварительно спланированные площадки с уклоном 8-10 градусов от центра к периферии,по контуру которых устанавливаются железобетонные или металлические лотки для транспортировки стоков к узлу сбора.

При невозможности организовать бурение без применения шламовых амбаров для сбора и хранения, образующихся в процессе бурения производственно-технологических отходов, на территории буровой должны сооружаться земляные амбары трех видов:

- для сбора бурового шлама (БШ) и отработанного бурового раствора

(ОБР);

-для сбора буровых сточных вод (БСВ) и их отстоя после очистки;

-на выкидах превентора.

vk.com/club152685050 | vk.com/id446425943

Если почвенно-ландшафтные условия бурения скважин не позволяют сооружение накопительных котлованов указанных видов,

допускается сброс БСВ, ОБР и БШ в один амбар, который должен быть двухсекционным.

При этом первая секция является накопительной, в которую сбрасывается БСВ, ОБР и БШ, а вторая секция – отстойной, в которую поступает лишь жидкая часть отходов бурения (БСВ и ОБР) и где происходит отстаивание БСВ с целью их повторного использования в системе оборотного водоснабжения буровой. Накопительная и отстойная секции амбара в этом случае соединяются между собой с помощью труб.

Амбар должен иметь по периметру обваловку из минерального грунта высотой не менее 0,5 м и проволочное ограждение.

В местах с близким залеганием грунтовых и подпочвенных вод земляные амбары стоятся в теле насыпной площадки и ограничиваются обваловкой из местных или привозных грунтов. Разделяющая секции амбара перегородка также сооружается в виде обваловки. Откосы снаружи выполняются с уклоном 15-20 градусов, а с внутренней стороны 45-50

градусов.

Дно и стенки сооружаемых земляных и насыпных котлованов должны гидроизолироваться . Гидроизоляция проницаемых грунтов может выполняться цементно-глинистой пастой или раствором толщиной не менее 10-15 см. В качестве одного из компонентов гидроизоляционного состава на основе цемента может использоваться отработанный глинистый буровой раствор. Для нанесения противофильтрационного покрытия рекомендуется применять цементировочный агрегат.

Гидроизоляция может быть выполнена пленочным покрытием из водонепроницаемого материала (полиэтиленовая пленка,

битуминизированные материалы, кровельные материалы типа рубероида и т.п.). После укладки гидроизоляционного материала с целью обеспечения

vk.com/club152685050 | vk.com/id446425943

плотности его прилегания на дно амбара следует наносить слой глинистого грунта или глинистого раствора толщиной не менее 5-10 см.

Заполнение ША отходами бурения должно осуществляться не ранее,

чем через 24 часа после нанесения гидроизоляционного экрана и его затвердения.

Для организованного сброса ОБР и БШ из циркуляционной системы

(ЦС) буровой установки в ША, а также при очистке емкостей необходимо сбросные люки емкостей ЦС обвязывать в единый дренажный коллектор.

Очистка, утилизация и обезвреживание отходов бурения Очистка БСВ может осуществляться известными методами, наиболее

эффективными из которых являются:

-физико-химические (реагентная коагуляция, электрокоагуляция);

-механические (отстой, фильтрование, центрифугирование).

При этом используются или специальные установки, или очистка

проводится методом реагентной коагуляции непосредственно в шламовом

амбаре.

vk.com/club152685050 | vk.com/id446425943

7. Техника для строительства скважины

7.1 Выбор буровой установки

Центральным звеном бурового комплекса является буровая установка. При выборе буровой установки необходимо учитывать ряд основных факторов: глубина бурения, допустимая нагрузка на крюке,

электрофицированность района работ, цель бурения.

Учитывая конкретные условия бурения, а именно то, что площадь ведения буровых работ заболоченная и бурение ведется с кустовых площадок, район обеспечен электроэнергией и глубина бурения скважин не превышает 3200 м, выбирается буровая установка типа БУ 3200/200

ЭК–БМ.

Согласно изложенным требованиям буровая установка должна соответствовать ГОСТ 16293-82, при этом также должны выполняться следующие условия:

[Gкр] / Qбк > 0,6 ; (3.1)

[Gкр] / Qоб > 0,9; (3.2)

[Gкр] / Qпр > 1, (3.3)

где Gкр – допустимая нагрузка на крюке, т; Qок – максимальный вес бурильной колонны, т; Qоб –максимальный вес обсадной колонны, т;

Qпр –параметр веса колонны при ликвидации прихвата, т.

Максимальный вес бурильной колонны составляет QБК =663,7

кН=67,7т.

Максимальный вес обсадной колонны составляетQОБ =1132,3

кН=115,4т.

Параметр веса колонны при ликвидации прихвата определяется по формуле:

Qпр = k×Qмах тс, (3.4)

vk.com/club152685050 | vk.com/id446425943

где k– коэффициент увеличения веса колонны при ликвидации прихвата (k= 1,3);

Qмах – наибольший вес одной из колонн, т.

Qпр = 1,3 ×1132,3=1472 кН=150 т.

По условию (3.1):

200/67,7=2,95 >0,6.

По условию (3.2):

200/115,4=1,73 >0,6.

По условию (3.3):

200/150=1,33 >1.

Из вышеприведённых расчетов видно, что все условия выполняются,

соответственно, буровая установка для бурения проектируемой скважины выбрана верно.

Техническая характеристика БУ 3200/200 ЭК–БМ.

Условная глубина бурения, м 3200

Допустимая нагрузка на крюке, кН (тс) 2000 (200)

Оснастка талевой системы 5×6

Высота основания (отметка пола буровой), м 8,5

Ротор Р-560

Клиновой захват ПКР-560

Тип бурового насоса У8-6МА Мощность бурового насоса, кВт 950

Буровой вертлюг УВ-250 МА1

Компрессор АВШ6/10

Талевый блок УТБК-5×200

Буровая лебедка ЛБ-750

Объём емкости для долива, 12 м3

Полезный объем емкостей бурового раствора, 120 м3

Полезный объем емкостей для воды вне эшелона, 100 м3

Расстояние от оси скважины до края амбара, 18 м

vk.com/club152685050 | vk.com/id446425943

7.2. Обогрев буровой в зимних условиях

Продолжительность отопительного периода в районе СФ ЗАО

«ССК» составляет 244 сутки, поэтому для работы в зимних условиях необходимо предусматривать обогрев буровой.

Отопительная установка на буровой предназначена для обеспечения паром низкого давления отопительных и технологических нужд.

На буровой пар расходуется на подогрев глинистого раствора в приемных емкостях и желобной система, подогрев выкидных линий буровых насосов, подогрева масла и двигателей внутреннего сгорания пере их пуском в работу, для отопления культбудки и насосного помещения,

для разогрева замков и бурильных труб при СПО.

В зимних условиях осуществляется индивидуальный обогрев буровых установок от двух паровых котлов ПКН-20.

Подача пара к объектам буровой осуществляется по паропроводу из труб диаметром 0,1 м. Во избежании разрыва паропровода, они изготавливаются с П – образными компенсаторами.

Для регулирования подачи пара на линии паропровода устанавливают чугунные задвижки.

Из котельной пар подводится к подсвечникам, пульту управления бурильщика и емкостям с буровым раствором.

Остальное буровое оборудование, при необходимости, разогревается сухим паром от передвижной паровой установки ППУ – 3.

Для членов буровой бригады на зимний период предусмотрены отапливаемые теплушки.

vk.com/club152685050 | vk.com/id446425943

ЗАКЛЮЧЕНИЕ

Увеличение объёмов и качества буровых работ является основным условием заблаговременного и ритмичного наращивания запасов полезных ископаемых для обеспечения сырьевыми ресурсами промышленности и сельского хозяйства. Это условие выполнимо только при государственной системе подготовки специалистов по технологии и технике разведки месторождений полезных ископаемых. Развитие буровых технологий,

является важнейшим средством поисков и разведки всех видов полезных ископаемых.

В последние годы произошли существенные изменения как в геологоразведочной отрасли, так и в создании буровой техники,

прогрессивных технологий, технологических процессов, новых видов породоразрушающего инструмента. Кроме того, получили распространение принципиально новые технологии бурения технических скважин для строительства, внедряются технология бурения скважин для решения задач по добыче полезных ископаемых и выполнения региональных экологических проблем при захоронении отходов вредных производств.

В ходе данной работы проведен анализ капитальных ремонтов на Арланском месторождении.

Наиболее частым подземным ремонтом является промывка песчаных пробок.

Было установлено, что промывка песчаных пробок нефтью является преимущественным способом промывки скважин на месторождении, так как этот способ уменьшает вредное поглощение пластом промывочной жидкости, оказывает меньшее негативное воздействие на емкостно-

фильтрационные свойства пласта. Этот способ применяется при промывке песчаных пробок, находящихся в перфорированной части обсадной колонны, которые образуются в большинстве скважин на месторождении.

vk.com/club152685050 | vk.com/id446425943

Исходя из технологического и экономического анализа, наиболее оптимальным является применение комбинированного способа промывки песчаных пробок (прямая и обратная промывка нефтью). Технологически комбинированный способ легко осуществим, а снижение издержек при этом способе промывки песчаных пробок составляет 10% от затрат в случае использования прямой и обратной промывки нефтью отдельно.

vk.com/club152685050 | vk.com/id446425943

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.СНИП II-31-74. Водоснабжение. Наружные сети и сооружения.

–М.: Стройиздат, 1975.

2.СНиП 2.04.02-84.

3.ГОСТ 25676-83. Рукава резиновые для бурения. Основные параметры и размеры, технические требования, методы испытаний, маркировка и упаковка, транспортирование и хранение.

4.ГОСТ 26673-85. Турбобуры. Основные параметры и размеры. – М.: Изд-во стандартов, 1986.

5.ЕНиР на строительство, монтажные и ремонтно-строительные работы. Сборник № 14. Бурение скважин на воду. – М.: Стройиздат, 1975.

6.Абубакиров В.Ф., Буримов Ю.Г., Гноевых А.Н., Межлумов А.О., Близнюков В.Ю. Буровое оборудование: Справочник: В 2-х т. Т. 2 – М.:

ОАО «Издательство «Недра», 2013.

7.Баймухаметов К.С., Гайнуллин К.Х., Сыртланов А.Ш.,Тимашев Э.М. Геологическое строение и разработка Арланского нефтяного месторождения. - Уфа, РИЦ АНК "Башнефть ", 1997.

8.Башкатов А.Д. Прогрессивные технологии сооружения скважин. – М.: ООО «Недра-Бизнесцентр», 2013.

9.Богомолов Р.М. Методы повышения эффективности разрушения горных пород при бурении скважин шарошечными долотами. Автореферат диссертации на соискание ученой степени д.т.н. – М., 2011.

10.Буровые комплексы. Современные технологии и оборудование. – Екатеринбург, 2012.

11.Вадецкий Ю. В. Бурение нефтяных и газовых скважин; Академия

-Москва, 2012, с. 39.

12.Володченко К.Г. Колонковое бурение; Госгеолтехиздат -

Москва, 2013, с. 81.

vk.com/club152685050 | vk.com/id446425943

13. Ганджумян Р.А., Калинин. Инженерные расчеты. – М.: Недра,

2010.

14.Ибрагимов Н.Г., Хафизов А.Р., Шайдаков В.В. Осложнения в нефтедобыче. - Уфа: ООО Издательство научно-технической литературы «Монография», 2013, с. 302.

15.Калинин А.Г. Разведочное бурение. – М.: Недра, 2010.

16. Куличихин Н. И., Воздвиженский Б. И. Разведочное бурение; Государственное издательство геологической литературы - Москва, 2014,

с. 85.

17. Лукьянов Алексей Глубокое бурение; Снежный Ком М, Вече -

Москва, 2010, с. 94.

18.Передовые нефтегазовые технологии//Интервал. - 2010. - №3(14),

с.10-11.

19.Персиянцев М.Н. Добыча нефти в осложненных условиях.- М.:

ООО"Недра-Бизнесцентр", 2010, с. 653.

20.Правила безопасности в нефтяной и газовой промышленности. РД 08 - 200 - 03 - Москва, 2013г.

21. Рассел Джесси Бурение; Книга по Требованию - Москва, 2012, с.

98.

vk.com/club152685050 | vk.com/id446425943

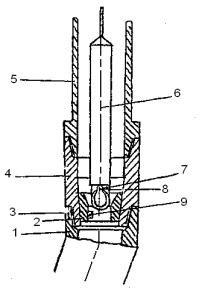

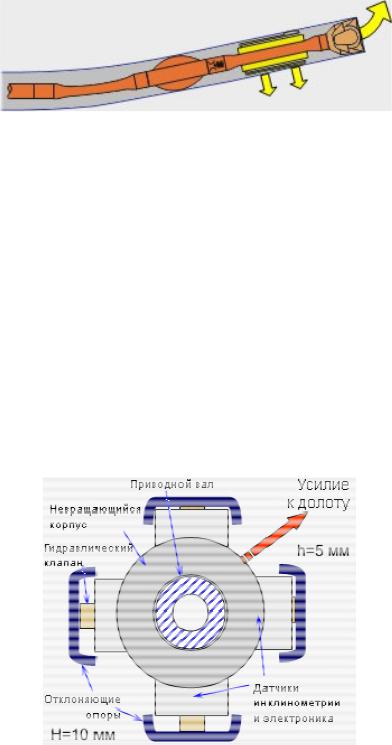

Изобретение относится к бурению глубоких скважин и может быть использовано как забойный инструмент для возбуждения низкочастотных колебаний промывочной жидкости.

Существующие конструкции вибраторов имеют недостатки: низкая долговечность устройства из-за наличия многошарнирного перекидного клапана, малая эффективность.

Скважинный осциллятор состоит из корпуса, переводников, клапана, связанного при помощи оси. Внутри корпуса установлена калиброванная втулка, внутри которой на оси установлен клапан, верхний конец которого выполнен в виде лопасти, нижний утолщенный конец связан с осью. Клапан имеет возможность совершать колебательные движения вокруг оси. Втулка имеет возможность пропуска промывочной жидкости при спуске скважинного осциллятора в скважину.

Экономический эффект складывается за счет вибрационных нагрузок на долото. Изобретение относится к оборудованию для бурения глубоких скважин и может быть

использовано как забойный инструмент для возбуждения низкочастотных колебаний промывочной жидкости.

Известны различные конструкции виброусилителей (с трехлопастным гидроприводом, с перекидным клапаном, с регулируемой динамикой, с гидравлическим усилителем) [1]. Они имеют ряд недостатков: сложность клапанных или золотниковых узлов, наличие пружин в клапанных и возвратных узлах, что приводит к быстрому отказу вследствие недолговечности, сложность конструкции.

Известен скважинный вибратор для бурения глубоких скважин [2]. Недостатком данного устройства является низкая долговечность и сложность конструкции.

Цель изобретения - повышение эффективности бурения глубоких скважин за счет возбуждения низкочастотных колебаний промывочной жидкости.

Указанная цель достигается тем, что он снабжен относительно корпуса калиброванной втулкой, внутри которой на оси установлен клапан, верхний конец которого выполнен в виде лопасти, нижний утолщенный конец связан с осью. Клапан имеет возможность совершать колебательные движения вокруг оси. Втулка имеет возможность пропуска промывочной жидкости при спуске скважинного осциллятора в скважину.

Существенным отличием заявляемого изобретения является то, что наличие клапана при поступлении жидкости в скважинный осциллятор приводит к осцилляции низкочастотных колебаний промывочной жидкости, достигающих забоя скважины, которые способствуют созданию динамической нагрузки на долото.

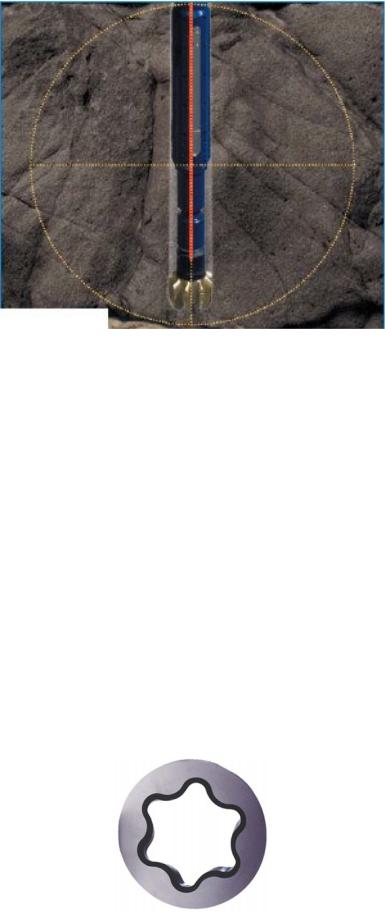

На фигуре 1 показана конструктивная схема скважинного осциллятора. Устройство для осцилляции низкочастотных колебаний промывочной жидкости состоит из корпуса 1, калиброванной втулки 2, установленной в корпусе, клапана 3, оси 4, диффузора верхнего 5, диффузора нижнего 6.

Устройство работает следующим образом. Промывочная жидкость (техническая вода, глинистый раствор, нефтяная эмульсия, раствор кислоты и т.п.) закачивается с поверхности насосными агрегатами и проходит по колонне насосно-компрессорных труб к скважинному осциллятору. Через проходной канал струя жидкости попадает на клапанный узел. Под ее действием клапан начинает совершать колебательные движения, наклоняясь то одной, то другой стороной к проходному каналу, в результате чего в определенные моменты времени, проходной канал оказывается перекрытым. Это приводит к осцилляции низкочастотных колебаний промывочной жидкости, достигающих забоя скважины, которые способствуют созданию динамической нагрузки на долото.

На фиг.1 схематически изображено предлагаемое устройство: продольный разрез; на фиг.2 - разрез по А-А.

Устройство состоит из корпуса 1, калиброванной втулки 2, установленной в корпусе, клапана 3, оси 4, диффузора верхнего 5, диффузора нижнего 6.

Скважинный осциллятор работает следующим образом. Промывочная жидкость (техническая вода, глинистый раствор, нефтяная эмульсия, раствор кислоты и т.п.) закачивается с поверхности насосными агрегатами и проходит по колонне насосно-компрессорных труб к скважинному осциллятору. Через проходной канал струя жидкости попадает на клапанный узел. Под ее действием клапан начинает совершать колебательные движения, наклоняясь то одной, то другой стороной к проходному каналу, в результате чего в определенные моменты времени, проходной канал оказывается перекрытым. Это приводит к осцилляции низкочастотных колебаний промывочной жидкости, достигающих забоя скважины, которые способствуют созданию динамической нагрузки на долото.

vk.com/club152685050 | vk.com/id446425943

СОВРЕМЕННЫЕ СПОСОБЫ БУРЕНИЯ СКВАЖИН НА МОРЕ.

Содержание

1.Краткая история развития бурения.

2.Понятие о скважине.

1.КРАТКАЯ ИСТОРИЯ РАЗВИТИЯ БУРЕНИЯ

В1803 году впервые в мире бакинец Гаджи Гасымбек Мансурбеков начал добывать нефть из двух скважин, расположенных на море, в бухте Биби-Эйбат в 18 и 30 м от берега. Первая морская залежь была разрушена в 1825 г. в результате сильного шторма на

Каспийском море.

В 1846 году в Баку, на Биби-Эйбате по предложению члена совета Закавказского областного управления Василия Семенова в целях нефтяной разведки была пробурена первая в мире нефтяная скважина глубиной 21 м, т.е. впервые в мире буровая работа дала положительный результат. Работа проводилась под руководством директора Бакинских нефтяных промыслов, майора Алексеева.

В 1847 году 8–14 июля наместник Кавказа князь Михаил Воронцов в своих

документах официально подтвердил факт бурения первой в мире нефтяной скважины на побережье Каспийского моря (Биби-Эйбат) и его положительного результата.

В1877 году по заказу Людвига Нобеля впервые в мире в городе Мотала (Швеция) был построен нефтеналивной пароход «Зороастр», изготовленный из стального корпуса. Для нагрева парохода использовались остатки нефти.

В1897 году Впервые в мире на Каспийском море появился двухлопастной танкер «Аслан Дадашов».

В1903-1904-е гг. строительство первых в мире крупных дизельных танкеров – теплоходов «Вандал» и «Сармат» под руководством Эммануэля Нобеля. Впервые в мире глубина теплохода «Вандал» (1903) достигала 74,5 м; его грузоподъемность составляла 75 тонн, скорость превышала 7,4 морские мили (1 миля = 1,852 км в час); здесь были установлены нереверсивные трехцилиндровые дизели, постоянно приводимые в движение с помощью генератора электрического тока.

В1923 году Бакинский инженер Матвей Капелюшников изобрел первый в мире одноступенчатый редукторный турбобур (буровая машина).

vk.com/club152685050 | vk.com/id446425943

В1924 году 1. В порту Ильич, из первой в мире скважины, установленной на деревянных сваях островного типа, была добыта морская нефть промышленного значения. 2. Матвей Капелюшников пробурил в Сураханах турбобуром (буровая машина) первую в мире нефтяную скважину глубиной приблизительно 600 м.

В1933-1934-е годы братья Хубенцовы первыми в мире предложили конструкцию плавучего основания в форме затопленного деревянного понтона. С этого основания впервые была пробурена нефтяная разведочная скважина глубиной 365 м, а первая плавучая буровая установка была задействована в Каспийском море с сентября 1934 года.

В1936 году 1. Впервые в мире группой советских инженеров (Петр Шумилов, Эйуб Тагиев и др.) создается многоступенчатый безредукторный турбобур.

2.Впервые в мировой геологической практике инженер A.M.Победин составил структурную карту толщи Каспийского моря в поселке Мардакян и Апшеронском проливе для проведения структурного бурения с целью разработки морских нефтяных месторождений.

В1940 году на месторождении Гала было пробурена скважина электробурными конструкциями Островского, Александрова и т.д.

В1941 году Впервые в мире на Баилово турбинным способом была пробурена наклонная скважина глубиной 2000 м.

В1948 году в Европе и СССР мастером Алиюллой в октябре в Сураханах была пробурена весьма глубокая скважина глубиной 3800 м (№ 1308) и забил нефтяной фонтан.

В1949 году впервые в истории мировой нефтяной индустрии 24 августа на Апшеронском шельфе началась разведка уникальных морских месторождений – Нефтяных камней и здесь были установлены стальные морские основания. Спустя месяц на данном месторождении была пробурена первая скважина, при достижении глубины 1000 метров забил нефтяной фонтан.

В1958 году на всемирной выставке,

проводимой в Брюсселе, с привезенным оборудованием была продемонстрирована двухлопастная буровая установка. Авторскому коллективу данной установки, руководимому профессором Эйубом Тагиевым, была присуждена Золотая медаль.

В1971 году со времени начала добычи нефти в Азербайджане 28 марта был добыт 1 миллиард тонн нефти.

В1976 году в декабре на нефтяных месторождениях СССР «Башнефть», «Удмуртнефть» и «Пермнефть») успешно прошла испытание высокопрочная, глубоко высасывающая буровая штанга из новых стальных марок, которая по своей прочности и надежности опережала национальные и мировые стандарты.

В1994 году 20 сентября Президент Азербайджана Гейдар Алиев подписал международный контракт по эксплуатации месторождений «Азери-Чираг-Гюнешли» - «Контракт века», ратифицированный парламентом республики 2 декабря, этот контракт вступил в силу 12 декабря. Сумма контракта оценивалась в 13 миллиардов долларов США.

В2005 году в мае в Баку, на Сангачальском нефтяном терминале президенты Азербайджана, Турции, Грузии и Казахстана дали старт заполнению нефтяного трубопровода Баку-Тбилиси-Джейхан с мировым значением.

На данный момент морское бурение ведется почти в 70 странах и охватывает шельфы всех континентов. К 2000 г. открыто более 3000 морских нефтяных и газовых месторождений.

vk.com/club152685050 | vk.com/id446425943

Морское бурение развито в Мексиканском заливе, у берегов Западной Африки, в Бразилии, в Норвегии.

Глубокое морское бурение осуществляется в основном на нефть и газ, реже на каменный уголь и каменную соль.

Активное морское бурение в Мексике осуществляется вдоль Тихоокеанского побережья в районе Бапа-дель - Бискаино, на западном берегу и в акватории Калифорнийского залива, а также в Мексиканском заливе и на побережье штата Веракрус.

Техника морского бурения за последнее десятилетие была значительно усовершенствована. Бурение с поверхности воды в США возникло вначале на озерах и заливах штата Луизиана, где первые буровые установки были смонтированы на стоящих в воде или на болоте платформах, поддерживаемых деревянными сваями. В настоящее время бурение с водной поверхности производится в открытом море.

Районом интенсивного морского бурения, где применяются новейшие достижения в буровой технике и технологии проходки скважин, является побережье Мексиканского залива. Самая крупная в мире флотилия морских буровых работает в Мексиканском заливе, у берегов штата Луизиана, и этот район по размерам добычи нефти и газа на море занимает первое место в мире.

Развитие морского бурения скважин связано с поисками и освоением месторождений нефти и газа под дном морей и океанов. Большое внимание уделяется выбору и направлению конструктивных разработок в области установки противовыбросового оборудования.

2. ПОНЯТИЕ О СКВАЖИНЕ Бурение - это процесс сооружения скважины путем разрушения горных пород. Скважиной

называют горную выработку круглого сечения, сооружаемую без доступа в нее людей, у которой длина во много раз больше диаметра.

Нефтяная платформа — сложный инженерный комплекс, предназначенный для бурения скважин и добычи углеводородного сырья, залегающего под дном моря, океана либо иного водного пространства.

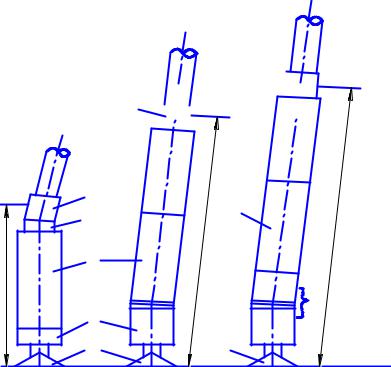

Типы:

Стационарная нефтяная платформа;

Морская нефтяная платформа, свободно закреплённая ко дну;

Полупогружная нефтяная буровая платформа;

Мобильная морская платформа с выдвижными опорами;

Буровое судно;

Плавучее нефтехранилище, которое может или просто хранить нефть или хранить

иотгружать на берег (Плавучее нефтеналивное хранилище) или хранить, отгружать

идобывать (Плавучая установка для добычи, хранения и отгрузки нефти);

Нефтяная платформа с растянутыми опорами (плавучее основание с натяжным вертикальным якорным креплением).

Буровая платформа – сложное техническое сооружение, предназначенное для добычи нефти на морском шельфе. Прибрежные месторождения нередко продолжаются на расположенной под водой части материка, которую и называют шельфом. Его границами служат берег и так называемая бровка – четко выраженный уступ, за которым глубина стремительно возрастает. Обычно глубина моря над бровкой составляет 100-200 метров,

vk.com/club152685050 | vk.com/id446425943

но иногда она доходит и до 500 метров, и даже до полутора километров, например, в южной части Охотского моря или у берегов Новой Зеландии.

vk.com/club152685050 | vk.com/id446425943

Л.М. Левинсон, Т.О. Акбулатов, М.Л. Левинсон, Р.А. Хасанов

СТРОИТЕЛЬСТВО И НАВИГАЦИЯ СЛОЖНОПРОФИЛЬНЫХ СКВАЖИН

Уфа 2013

vk.com/club152685050 | vk.com/id446425943

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Л.М. Левинсон, Т.О. Акбулатов, М.Л. Левинсон, Р.А. Хасанов

Строительство и навигация сложнопрофильных скважин

Учебное пособие

Уфа 2013

vk.com/club152685050 | vk.com/id446425943

УДК 622.243.27

Утверждено решением Ученого совета Уфимского государственного нефтяного технического университета

Рецензенты

А.А. Чехлов, зав.отделом ОАО НПП «Азимут», к.т.н.

А.И. Мухачёв, директор департамента сервиса ОАО «Бурсервис»

Л.М. Левинсон, Т.О. Акбулатов, М.Л. Левинсон, Р.А. Хасанов Л-34 Строительство и навигация сложнопрофильных скважин

Учебное пособие. - Уфа: 2013 с.- 157 с.

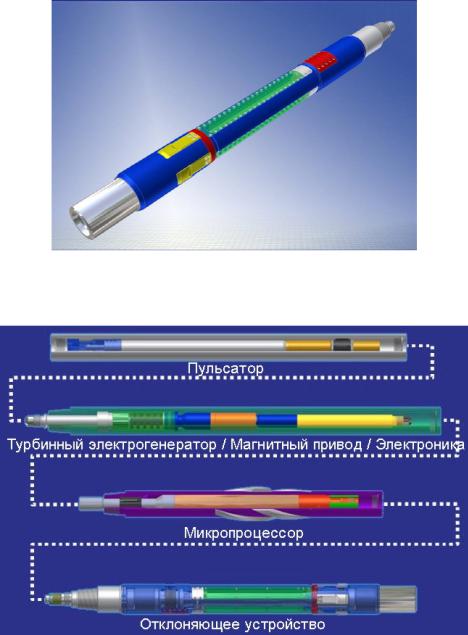

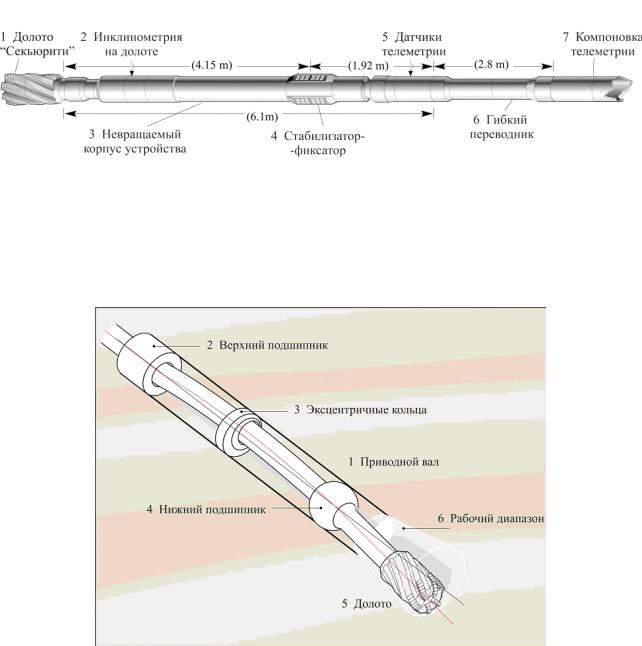

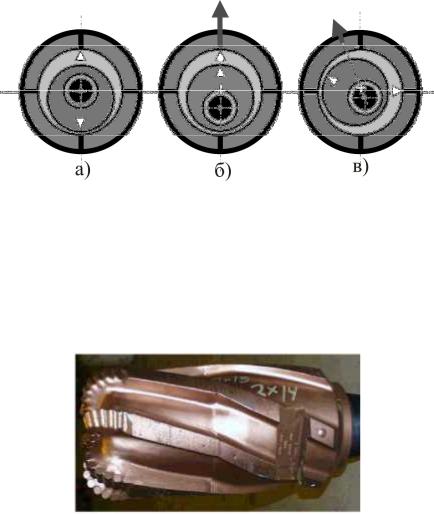

ISBN___________________

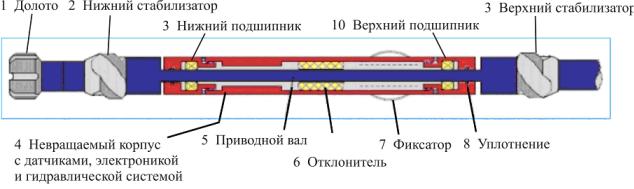

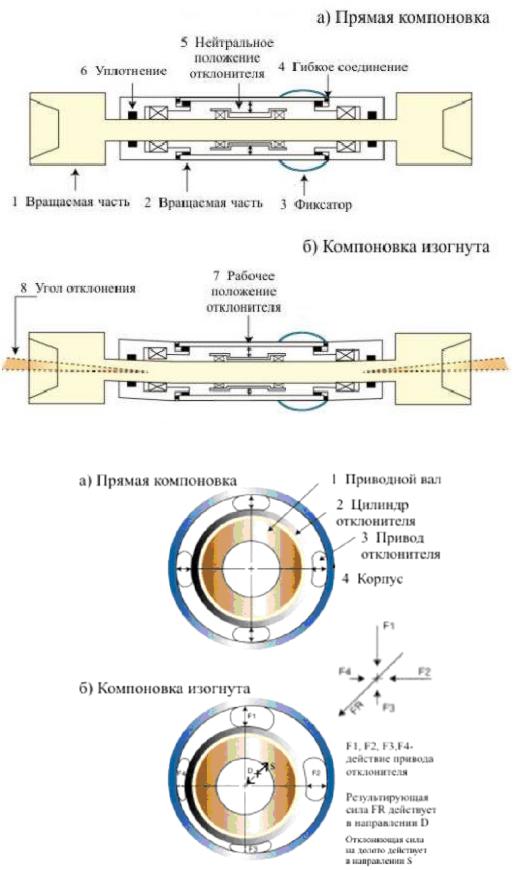

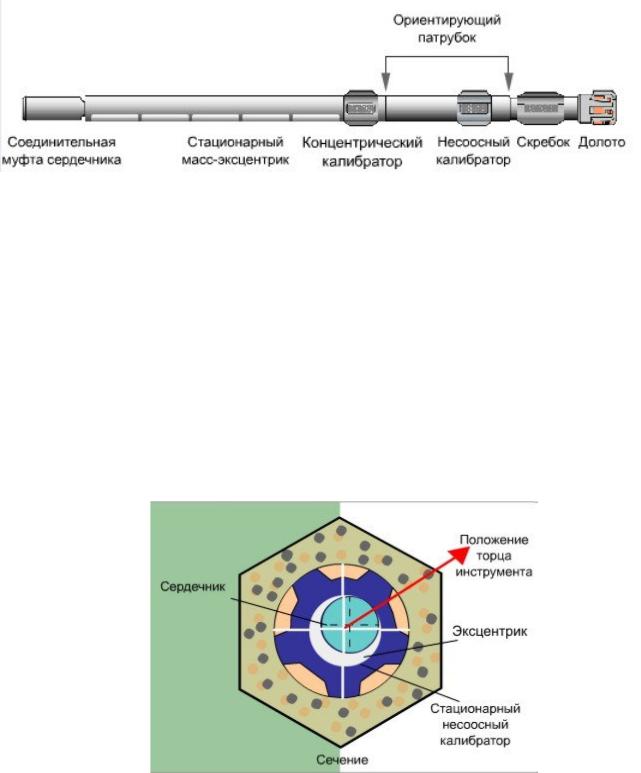

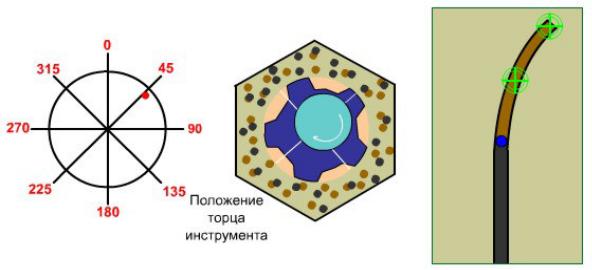

Рассмотрены причины, механизм и профилактика самопроизвольного искривления скважин; навигационные приборы, позволяющие определять координаты ствола скважины и положения отклонителя. Приведены способы и компоновки инструмента для бурения направленных скважин; типовые профили, их расчет

ипроектирование, приведены особенности строительства кустов скважин, боковых стволов.

Даны основы управления искривлением скважин, компоновки бурильной колонны для бурения отдельных участков (вертикальных, наклонных, с набором

ипадением зенитного угла) ствола скважины; приведены данные о роторных управляемых системах. Рассмотрены вопросы выноса шлама из горизонтальных участков скважины.

Предназначено для бакалавров, студентов и магистрантов нефтяных вузов и факультетов, готовящих специалистов по бурению нефтяных и газовых скважин, работников нефтяной и газовой промышленности, занимающихся строительством скважин.

УДК 622.243.27

ISBN___________________

© Л.М. Левинсон, Т.О. Акбулатов, М.Л. Левинсон, Р.А. Хасанов, 2013

vk.com/club152685050 | vk.com/id446425943

ОГЛАВЛЕНИЕ

1. Назначение и области применения наклонно направленного и горизонтального бурения……………………………………………..……….….5

2.Основные определения и понятия………………………………….………........6

3.Причины и механизмы самопроизвольного искривления скважин.................10

3.1.Влияние геологических условий на искривление скважины….………........11

3.2.Технические причины искривления скважин……………………..................12

3.3.Технологические причины искривления скважин……………………..........12

3.4.Предупреждение самопроизвольного искривления скважин…………...….13

4.Измерение параметров кривизны при бурении скважин………………......…13

5.Способы бурения наклонно направленных скважин………….....................…16

6.Профили наклонных скважин………………………………………………......17

6.1.Расчет трехинтервального профиля с участком стабилизации зенитного угла………………………………………………………………...........19

6.2.Расчет трехинтервального профиля с участком падения зенитного угла…………………………………………………………………………………..22

6.3.Расчет четырёхинтервального профиля с участком стабилизации зенитного угла……………………………………………………………..…….....25

6.4.Проектирование и расчет профилей горизонтальных скважин………........27

6.4.1.Расчет профиля ГС плоского типа……………………………....................29

6.4.2.Расчет профиля ГС пространственного типа…………………......…...…..32

7.Бурение боковых стволов……………………………………………….....……35

8.Технические средства управления искривлением……….................................63

9.Обоснование режимных параметров при наклонном бурении.….…...……....68

10.Вынос частиц шлама из горизонтального ствола скважины…......................69

11.Ориентирование отклоняющих компоновок………………….…………...…73

11.1.Забойное ориентирование в вертикальном стволе…………………...….....76

11.2.Забойное ориентирование в наклонном стволе………………..……...…....79

11.3.Бурение с применением телеметрических систем………………………....80

11.3.1.Каналы связи телеметрических систем в бурении………........................82

11.3.2.Телеметрические системы ведущих стран мира……………...……….....84

11.3.2.1.ТС с проводным каналом связи…………………………………….…...84

11.3.2.2.ТС с электромагнитным каналом связи………………………………...93

11.3.2.3.ТС с гидравлическим каналом связи………………………....................95

11.3.2.4.ТС с комбинированным каналом связи……………………....................99

11.3.2.5.Аппаратно-программный комплекс контроля процесса бурения “Волга”………………………………..............................................................................100

12.Роторные управляемые системы …………………………………...…...…...103

13.Определение пространственного положения ствола скважины …...….…..143

14.Особенности строительства кустов скважин………………….………....….149

15.Некоторые технологические и экологические требования при наклонном бурении……………………………………………………...........................….….154 Литература…...………………………………………………………….………...156

4

vk.com/club152685050 | vk.com/id446425943

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ НАКЛОННОНАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ

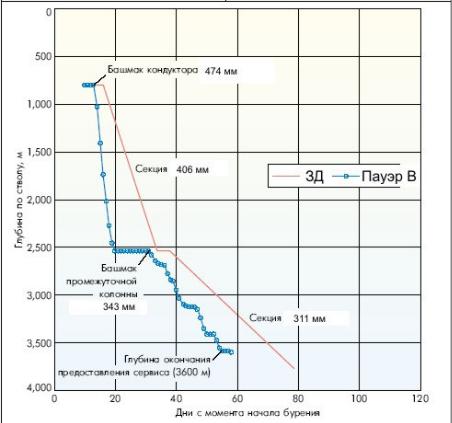

Разработка нефтяных и газовых месторождении в труднодоступных районах, на акваториях и шельфах морей и океанов, доразработка старых месторождений, уплотнение сетки разработки, охрана земельных угодий, усиление экологических требований, сложные геологические условия – главные причины бурения наклонных и горизонтальных скважин.

Наклонно направленными считаются скважины, искривление ствола которых предусматривается проектом. Под термином «горизонтальная скважина» следует понимать наклонно направленную скважину, имеющую горизонтальный или субгоризонтальный с углом более 800 участок ствола различной протяженности. Бурение таких скважин ускоряет освоение новых нефтяных и газовых месторождений, увеличивает дебиты и нефтеотдачу пластов, снижает капиталовложения, облегчает и упрощает обслуживание скважин.

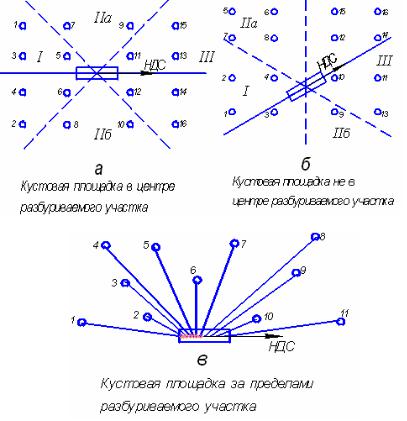

В настоящее время практически все эксплуатационные скважины бурятся кустовым методом, когда устья нескольких скважин в кусте расположены близко друг к другу (4–5 м) на одной технологической площадке, а забои находятся в узлах сетки разработки. Число скважин в кусте колеблется от 2 до нескольких десятков.

Самым большим, состоящим из 64 скважин, является куст, построенный в черте города Лос-Анджелес, США. Для этих целей было сооружено специальное здание, в котором размещено буровое и эксплуатационное оборудование. Число морских скважин в кусте на морской платформе может достигать 50 и более.

Искусственное искривление скважин применяется с целью:

1)добычи нефти и газа из труднодоступных участков, занятых на поверхности промышленными и жилыми объектами, оврагами, горами, реками, озерами, болотами, лесами, морями;

2)экономии отводимых под строительство скважин плодородных земельных участков, лесов и др.;

3)экономии затрат на строительство оснований, подъездных путей, линий электропередач, связи, трубопроводов;

4)сокращения средств и времени на строительно-монтажные работы и обслуживание при эксплуатации скважин с близко расположенными устьями;

5)обхода зон катастрофических поглощений, обвалов и аварий в стволе скважины;

6)вскрытия продуктивных пластов, залегающих под пологим сбросом или между двумя параллельными сбросами;

7)проходки стволов на нефтяные пласты, залегающие под соляными куполами, в связи с трудностью бурения через них (соль «плывет», срезает бурильные и обсадные колонны);

8)бурения стволов для глушения открытых фонтанов и тушения пожа-

ров;

9)перебуривания части ствола скважины;

5

vk.com/club152685050 | vk.com/id446425943

10)вскрытия продуктивного пласта под определенным углом для увеличения поверхности дренажа и увеличения дебита скважины;

11)многозабойного вскрытия продуктивного пласта.

Особого внимания заслуживает опыт по бурению специальных наклонно- горизонтально-восстающих скважин с целью прокладки дюкеров под руслами рек. С этой целью спроектировано специальное оборудование, позволяющее забуривать скважину без вертикального участка, под углом 8°–12° к горизонту. Нагрузка на долото создается гидравлическим домкратом, забойный двигатель

– электробур. Скважина проводится под дном реки на глубине 15–20 м. При выходе долота на поверхность на другом берегу реки бурильную колонну соединяют с дюкером и протаскивают всю систему труб обратно к устью скважины.

2. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ПОНЯТИЯ

По величине отклонения скважины делятся на две группы: условно вертикальные и наклонные. К условно вертикальным относятся скважины, оси которых имеют незначительные (до 2–3°) и плавные отклонения от вертикали. Ко второй группе относятся скважины с большими отклонениями (до 60°, 90° и более) от вертикали и со значительными смещениями забоя по горизонтали (от нескольких десятков до тысяч метров). Такие скважины принято называть наклонными.

Отклонение скважины может быть вызвано как природными факторами (геологическое строение разреза), так и технико-технологическими условиями бурения.

Каждая скважина бурится по проекту, предусматривающему вполне определенное положение ее ствола в пространстве, которое может быть достигнуто с помощью различных технических средств. Для проводки скважины строго по проекту необходимо в любой момент с достаточной точностью знать фактическое положение ствола в пространстве, уметь управлять траекторией движения долота в процессе бурения.

Скважины, наклонный ствол которых предусмотрен проектом и осуществляется с помощью специальных технических средств, называются наклонно направленными. Искривленными называются скважины, наклонный ствол которых проектом не предусмотрен, а получен в результате неправильного или недостаточного учета геологических факторов или вследствие техникотехнологических упущений.

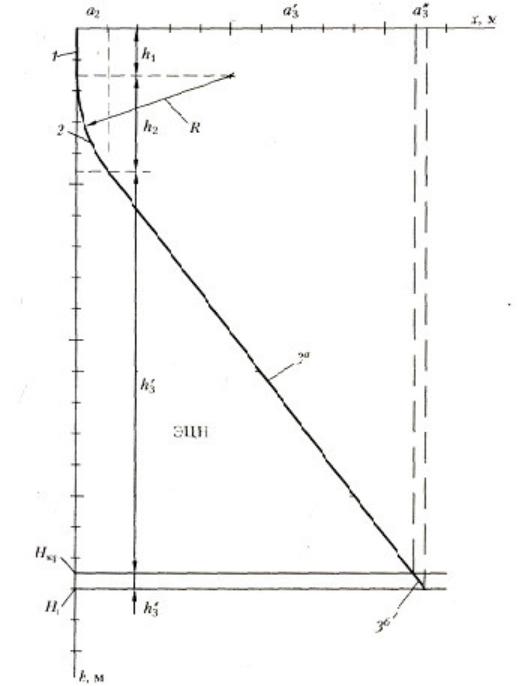

В настоящее время практически все эксплуатационные скважины как в России, так и за рубежом, бурятся кустовым методом, и являются либо наклонными, либо наклонными с горизонтальными участками в продуктивной части пласта. Пространственное положение любой точки характеризуется тремя ее координатами: X, Y, Z.

Пространственное положение оси скважины оценивают по совокупности координат отдельных ее точек, определяемых по данным измерений геофизическими приборами-инклинометрами.

6

vk.com/club152685050 | vk.com/id446425943

Координаты устья скважины, т.е. самой верхней точки ее оси, определяют топографической маркшейдерской службой и они известны еще до начала строительства скважины.

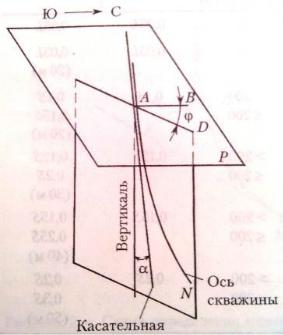

Положение любой точки А (рис.1) на оси скважины может быть определено расчетом, если известны ее расстояние от устья скважины по стволу, зенитные α и азимутальные β углы на участке от устья до точки А.

Зенитный угол α есть угол между касательной к оси скважины в точке замера и вертикалью.

Угол η = (90° – α) называется углом наклона и характеризует отклонение оси скважины в точке замера от горизонтали.

Азимут ϕ – угол, измеряемый в горизонтальной плоскости между направлением на север и проекцией на горизонтальную плоскость касательной к оси скважины в точке замера по часовой стрелке. Различают истинный (геофизический) и магнитный азимуты. Географический азимут отсчитывается от направления на северный географический полюс, а магнитный азимут – от направления на северный магнитный полюс. Географические и магнитные полюса Земли не совпадают. Координаты северного магнитного полюса 75°53′ с.ш. и 100°23′ з.д.; южного магнитного полюса – 66°06′ ю.ш. и 139°36′ в.д. Разница в замерах географического и магнитного азимутов минимальна на экваторе и возрастает с увеличением широты местности. Эта величина называется магнитным склонением, она известна для каждой местности.

Апсидальная плоскость – вертикальная плоскость, проходящая через касательную к оси скважины в точке проведения замера.

Отход (смещение) – расстояние между устьем скважины и забоем по горизонтали.

Круг допуска - круг с центром в проектной точке забоя радиусом Rк на кровле продуктивного пласта, в который должен попасть ствол скважины.

Рис.1. Схема определения параметров кривизны ствола скважин в точке замера: N – апсидальная плоскость; Р – горизонтальная плоскость

7

vk.com/club152685050 | vk.com/id446425943

Нормы допустимых отклонений забоев скважины от проекта, при которых не происходит существенного нарушения сетки разработки месторождения в табл.1.

Таблица 1 Нормы допустимых отклонений забоев скважин от проекта

Назначение |

Глубина |

Минимальное |

Геологические области |

||

скважин |

скважин, |

расстояние между |

|

|

|

Платформенные |

Складчатые |

||||

|

L, м |

скважинами S, м |

|||

|

|

|

|||

|

|

|

|

|

|

Опорные и |

- |

- |

≤0,05L |

0,05L |

|

поисковые |

|||||

|

|

|

|

||

Разведочные |

|

|

|

|

|

(предвари- |

- |

- |

≤0,05L |

0,05L |

|

тельная раз- |

(≥20 м) |

||||

|

|

|

|||

ведка) |

|

|

|

|

|

|

|

>200 |

0,1S |

0,1S |

|

|

<2000 |

0,15S |

|||

|

≤200 |

|

|||

|

|

|

(≥20 м) |

||

|

|

|

|

||

|

|

>200 |

0,12S |

0,12S |

|

|

2000-2500 |

0,2S |

|||

|

≤200 |

|

|||

Эксплуатаци- |

|

|

(≥30 м) |

||

|

|

|

|||

онные |

|

>200 |

0,15S |

0,15S |

|

|

2500-3000 |

0,25S |

|||

|

≤200 |

|

|||

|

|

|

(≥40 м) |

||

|

|

|

|

||

|

|

>200 |

0,2S |

0,2S |

|

|

>3000 |

0,3S |

|||

|

≤200 |

|

|||

|

|

|

(≥50 м) |

||

|

|

|

|

||

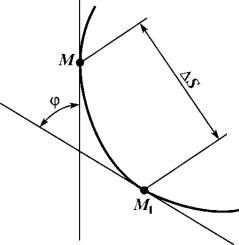

Кривизна – предел отношения угла поворота касательной по дуге к длине этой дуги (рис. 2):

C = L I M |

ϕ |

, |

|

||

∆ S → 0 |

∆ S |

|

где С – кривизна; ϕ – угол поворота между касательными; ∆S – длина дуги между М и М1; М и М1 – точки на оси скважины.

8

vk.com/club152685050 | vk.com/id446425943

Рис. 2. Схема определения понятия кривизны скважины

Зенитное искривление – изменение зенитного угла между двумя точками замера.

Азимутальное искривление – изменение азимутального угла между двумя точками замера.

Пространственный или общий угол искривления – угол между двумя касательными, проведенными к оси скважины в точках замера, лежащих в плоскости искривления скважины. В этом случае принято допущение, что ось скважины на участке между двумя замерами представляет собой плоскую кривую.

Интенсивность искривления – приращение угла на единице длины ствола скважины. За единицу длины принято 10 м. Различают интенсивность iα зенитного, азимутального iβ и общего искривления iγ:

iα = |

αn+1 − αn |

= ∆α , |

градус/10 м; |

(1) |

|||

|

|

|

|||||

10 |

|

10 |

|

||||

iβ = |

βn+1 − βn |

= ∆β , |

градус/10 м. |

(2) |

|||

|

|||||||

10 |

|

10 |

|||||

Практически при бурении происходит пространственное искривление скважины, меняются зенитный и азимутальный углы, т.е. имеет место общее пространственное искривление под некоторым углом γ.

Пространственное искривление на участке между точками замера n+1 и n выражается уравнением:

cos γ = cos αn cos αn+1 + sin αn.sinαn+1 cos ∆β. |

(3) |

9

vk.com/club152685050 | vk.com/id446425943

3. ПРИЧИНЫ И МЕХАНИЗМ САМОПРОИЗВОЛЬНОГО ИСКРИВЛЕНИЯ СКВАЖИН

При самопроизвольном искривлении ствола:

1)нарушается проектная сетка размещения забоев скважин, что может привести к снижению их суммарного дебита, коэффициента нефтеотдачи пластов, необходимости бурения дополнительных скважин с целью извлечения оставшихся целиков нефти;

2)затрудняется спуск обсадных колонн; в местах наиболее резких искривлений возможно нарушение их герметичности, увеличивается вероятность некачественного цементирования скважин;

3)осложняется добыча нефти, особенно при глубинно-насосной эксплуатации (разрыв штанг, протирание насосных и обсадных труб, увеличение нагрузок на трубы и станки-качалки);

4)образуются желоба, возникают посадки и затяжки бурильной колонны на незакрепленных участках искривленного ствола при спускоподъемных операциях;

4)удлиняется ствол скважины;

5)расходуется больше мощности на вращение бурильной колонны;

6)затрудняется ликвидация аварий;

7)осложняется контроль нагрузки на долото из-за зависания бурильной колонны;

8)затрудняется запуск забойного двигателя;

9)увеличивается стоимость строительства скважины по сравнению со стоимостью условно вертикальной.

Изучение причин искривления скважин показывает, что оно происходит в результате совместного действия большого числа факторов, которые можно объединить в три группы: геологические, технические и технологические. В общем случае все силы, действующие на долото, можно привести к равнодействующей силе и паре сил, момент которых равен главному моменту этих сил относительно центра долота.

Следует различать три случая (рис. 3).

1. Все силы приводятся только к одной равнодействующей, направленной под углом к оси долота. При этом под действием боковой составляющей этой силы долото будет прижато к стенке скважины. Интенсивность фрезерования стенки скважины долотом будет тем выше, чем больше прижимающая боковая сила, время фрезерования и меньше твердость пород.

Интенсивность искривления ствола скважины при фрезеровании зависит от геометрических размеров КНБК, ее упругой деформации, физикомеханических свойств разбуриваемых пород, фрезерующей способности долота, нагрузки на долото и ряда других факторов. Чем больше механическая скорость бурения, тем меньше при прочих равных условиях будет интенсивность бурения, т.к. долото не будет успевать фрезеровать стенку скважины.

10

vk.com/club152685050 | vk.com/id446425943

F  Gg

Gg

Gg |

M |

F |

Gg |

|

|

|

M |

Рис. 3. Схема действия сил, обуславливающих искривление ствола скважины: F – отклоняющая сила; Gд – нагрузка на долото; М – момент сил

2.Все силы можно привести к равнодействующей, по направлению совпадающей с осью низа бурильной колонны, и к моменту, равному моменту всех сил относительно центра долота. Интенсивность искривления будет определяться главным образом кривизной самого нижнего участка колонны (направляющего участка), которая зависит, в свою очередь, от соотношения поперечных размеров скважины и низа бурильной колонны, ее продольной жесткости и осевой нагрузки.

3.Все силы можно привести к равнодействующей, направленной под углом к оси долота, и к моменту. В этом случае будет наблюдаться и фрезерование стенок скважины и асимметричное разрушение забоя. Исследованиями установлено, что для любой компоновки низа бурильной колонны (КНБК) независимо от сочетания диаметров долота и забойного двигателя, а также их длины при отсутствии прогиба забойного двигателя и уширения ствола возможность искривления ствола вследствие фрезерования стенки почти в 5 раз больше, чем вследствие асимметричного разрушения забоя.

3.1. ВЛИЯНИЕ ГЕОЛОГИЧЕСКИХ УСЛОВИЙ НА ИСКРИВЛЕНИЕ СКВАЖИНЫ

К геологическим условиям, вызывающим искривление ствола скважины, относятся: наклонное залегание пластов, анизотропность горных пород, чередование пород, существенно отличающихся твердостью, трещиноватостью, кавернозностью, наличие тектонических нарушений, напряженное состояние пород.

При переходе из менее твердой породы в более твердую, если угол встречи долота (угол между осью долота и плоскостью напластования горной породы) с породой меньше, чем так называемый критический угол, ствол скважины будет искривляться вниз по падению пласта вследствие скольжения долота по плоскости пласта. Угол встречи при этом будет уменьшаться. При углах больших, чем критический, искривление будет происходить вверх по восстанию пласта, а угол встречи будет возрастать.

11

vk.com/club152685050 | vk.com/id446425943

В наклонно залегающих пластах при переходе из твердой породы в мягкую долото интенсивнее разрушает последнюю, в результате чего искривление происходит в сторону твердой породы, т.е. в направлении, противоположном направлению искривления при входе в более твердую породу. Но так как переход в мягкую породу обычно сопровождается сломом или сколом более твердой породы, то степень искривления при выходе из твердой породы меньше, чем при входе в нее.

При чередовании различных по твердости пород происходит, как правило, искривление и по зенитному углу и по азимуту.

Когда долото встречается с различного рода включениями и пустотами (валуны, трещины, карстовые образования), наблюдается незакономерное искривление ствола, интенсивность которого выше в мягких и рыхлых породах. Аналогичные незакономерные искривления наблюдаются также при пересечении скважиной участков, подверженных тектоническим движениям и нарушенных различными дизъюнктивными дислокациями.

3.2. ТЕХНИЧЕСКИЕ ПРИЧИНЫ ИСКРИВЛЕНИЯ СКВАЖИН

Ствол скважины может искривляться в самом начале бурения по так называемым техническим причинам. К ним относятся: несоосность вышки относительно осей стола ротора и шахтового направления; негоризонтальность стола ротора; использование искривленных труб (ведущих и бурильных) и труб, у которых резьбы нарезаны под углом.

Влияние технических причин на искривление скважин сказывается лишь до глубин в несколько десятков метров. При дальнейшем углублении начинают преобладать геологические и технологические причины искривления.

3.3 ТЕХНОЛОГИЧЕСКИЕ ПРИЧИНЫ ИСКРИВЛЕНИЯ СКВАЖИН

К группе технологических относятся причины, определяемые режимными параметрами – нагрузкой на долото и частотой вращения.

Под действием осевой сжимающей нагрузки и центробежных сил (при роторном бурении) низ бурильной колонны теряет устойчивость и изгибается. Ось долота при этом отклоняется от оси скважины, что создает условия для асимметричного разрушения забоя и фрезерования стенки скважины. Чем больше нагрузка на долото, тем больше искривление низа бурильной колонны, тем больше вероятность искривления скважины.

12

vk.com/club152685050 | vk.com/id446425943

3.4. ПРЕДУПРЕЖДЕНИЕ САМОПРОИЗВОЛЬНОГО ИСКРИВЛЕНИЯ СКВАЖИН

Для предупреждения естественного искривления скважин необходимо исключить или уменьшить действие управляемых технических факторов и нейтрализовать действие неуправляемых геологических условий.

Технические причины искривлений должны быть устранены до начала бурения скважины.

Действие технологических причин искривления могут быть сведены к минимуму центрированием низа бурильной колонны, увеличением его жесткости, регулированием осевой нагрузки.

Цель центрирования нижней части бурильной колонны - препятствовать отклонению оси долота от оси скважины.

Увеличение жесткости и массы нижней части бурильной колонны повышает устойчивость к изгибу, уменьшает длину сжатой части, позволяет использовать повышенные нагрузки на долото.

Для компенсации геологических причин искривления (наклоннозалегающие анизотропные породы) можно использовать методы наклонно направленного разбуривания ствола в направлении, противоположном естественному искривлению.

4. ИЗМЕРЕНИЕ ПАРАМЕТРОВ КРИВИЗНЫ ПРИ БУРЕНИИ СКВАЖИН

При бурении необходимо знать фактические координаты ствола скважины для сопоставления их с проектными. С этой целью осуществляются замеры зенитного и азимутального углов или непрерывно по всему стволу скважины или через определенные интервалы глубин (например, через 20–50 м). Эти работы проводятся обычно с помощью специальных приборов-инклинометров, спускаемых в скважину по окончании бурения определенного интервала, или с помощью забойных телесистем, производящих измерения и передачу данных на дневную поверхность в процессе бурения.

Инклинометры могут быть двух типов: магнитометрические и гироскопические.

Принцип действия первых основан на использовании свойств гравитационного и магнитного полей Земли. Чувствительными элементами у них являются отвес и магнитная стрелка (акселерометр и магнитометр). Передача информации может осуществляться по кабелю для многоточечных приборов, либо прочитывается после подъема инклинометра из скважины – для одноточечных приборов. При этом положения магнитной стрелки и лимба-отвеса фиксируются в точке замера часовым механизмом.

Одноточечными инклинометрами (ЗИ, ИПВ) замеры раньше могла осуществлять буровая бригада. Инклинометры спускаются в скважину на стальном оцинкованном тросе. С помощью этих инклинометров бригада может производить и забойное ориентирование отклонителя.

13

vk.com/club152685050 | vk.com/id446425943

Многоточечными инклинометрами оснащены геофизические партии, обслуживающие буровиков. Эти инклинометры могут быть непрерывного (ИН1721, Зенит-40У) и точечного действия (КИТ, КИТА, МИР и др.). Приборы непрерывного действия дают информацию в виде кривых линий, точечного – параметры кривизны отдельных точек оси скважины через определенные интервалы глубин (через 10 м; 20 м; 50 м).

Магнитометрические инклинометры могут использоваться только в открытых стволах либо в диамагнитных трубах (сплавы Д16Т, 1Х18Н9Т).

Вобсаженную скважину и внутрь СБТ магнитное поле Земли проникает искажённым, поэтому магнитометрические инклинометры дают произвольные показания азимута.

Этих недостатков лишены гироскопические инклинометры. Принцип действия гироскопа основан на свойствах оси «волчка» сохранять свое положение в пространстве или на применении акселерометров и магнитометров. Их показания не связаны с магнитным полем Земли.

С помощью гироскопических инклинометров можно определять с большой точностью как зенитные так и азимутальные углы. Однако, конструктивно гироскопические инклинометры более сложны и существенно дороже магнитометрических.

Втабл. 2 приведены характеристики некоторых инклинометров с кабельным каналом связи.

Впоследние годы проводка наклонно-направленных скважин все больше

осуществляется с применением телеметрических систем. При этом над забойным двигателем (или над долотом при роторном бурении) устанавливается забойный блок телесистемы, имеющий, как минимум, датчики зенитного угла, азимута и положения отклонителя. Телесистемы многих фирм имеют датчики для геофизических измерений. Информация от забойного блока на дневную поверхность может передаваться по кабелю, гидравлическому, акустическому или электромагнитному каналам связи.

Одной из первых телесистем была разработанная в 40-х г. прошлого века система телеметрии, в которой каналом связи служил силовой кабель электробура, секции которого закреплялись внутри бурильных труб. При спускоподъемных операциях происходило соединение и разъединение секций кабеля. Такая конструкция канала связи не препятствовала СПО, но в случае аварий (прихватов) не позволяла спускать внутрь бурильной колонны устройства для ликвидации аварий.

Известны телесистемы с непрерывным кабелем, который вводится в бурильную колонну после спуска и извлекается перед подъемом. В такой линии связи значительно меньше затухание сигнала по сравнению с секционным кабелем, нет препятствий для прохождения приборов и других устройств внутри бурильной колонны, но затрудняются СПО.

14

vk.com/club152685050 | vk.com/id446425943

|

|

|

|

|

|

|

Таблица 2 |

||

|

Техническая характеристика инклинометров |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Тип |

Зенитный угол |

Азимут |

Диаметр |

Макси- |

|

Макси- |

|

||

Диапазон |

Погреш- |

Диапазон |

Погреш- |

скважины |

мальная |

|

мальное |

|

|

инклино- |

|

|

|||||||

измерения, |

ность, |

измерения, |

ность, |

прибора, |

темпера- |

|

давление, |

|

|

метра |

|

|

|||||||

градус |

мин |

градус |

градус |

мм |

тура, °С |

|

МПа |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

КИТ |

3–50 |

±30 |

0–360 |

±4 |

60 |

120 |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

КИТА |

3–50 |

±30 |

0–360 |

±4 |

74 |

120 |

|

120 |

|

|

|

|

|

|

|

|

|

|

|

ИМ-1 |

3–75 |

±20 |

0–360 |

±2 |

73 |

180 |

|

150 |

|

|

|

|

|

|

|

|

|

|

|

ИН1-721 |

3–100 |

±24 |

0–360 |

±2 |

73 |

120 |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

МИ-30 |

3–50 |

±30 |

0–360 |

±5 |

30 |

130 |

|

80 |

|

|

|

|

|

|

|

|

|

|

|

МИР-36 |

3–45 |

±30 |

0–360 |

±4 |

36 |

80 |

|

20 |

|

|

|

|

|

|

|

|

|

|

|

Зенит-40У |

2–70 |

±30 |

– |

– |

– |

80 |

|

15 |

|

|

|

|

|

|

|

|

|

|

|

ИГ-50 |

2–60 |

±30 |

0–360 |

±5 |

50 |

60 |

|

15 |

|

|

|

|

|

|

|

|

|

|

|

ИГМ-73 |

0–180 |

±6 |

0–360 |

±1 |

73 |

120 |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

Инклинометры ИГ-50 и ИГМ-73 гироскопические. *Примечания: 1. Погрешности измерения азимута приведены для зенитных углов больших 50. 2. Инклинометры ИН1-721 и Зенит 40У осуществляют непрерывную регистрацию. 3.

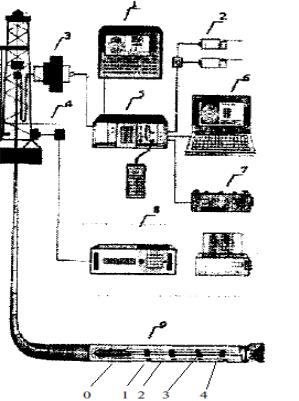

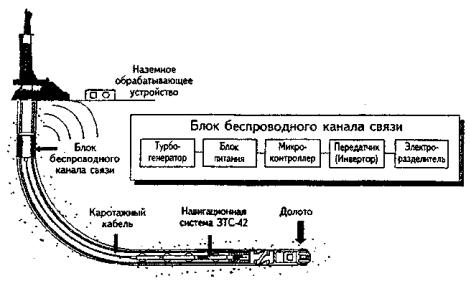

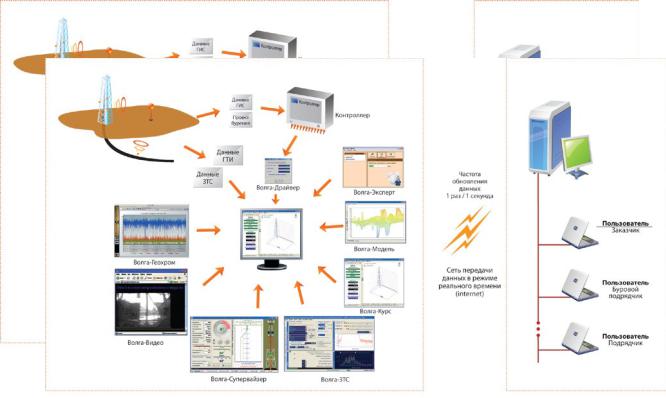

Очень многие телесистемы используют для передачи информации с забоя гидравлический канал связи (ГКС) – промывочную жидкость внутри бурильной колонны или в кольцевом пространстве. Забойный блок телесистемы создает в жидкости положительные или отрицательные импульсы давления, кодирующие измеряемые параметры. Приемное устройство, устанавливаемое на вертлюге и на устье в кольцевом пространстве, улавливает эти сигналы и производит их раскодирование. Для питания забойного блока обычно используют аккумуляторы, блоки батарей или встроенный в ТС генератор с приводом от гидравлической турбины. Телесистемы с ГКС предъявляют повышенные требования к качеству промывочной жидкости – низкое содержание твердой фазы особенно песка, отсутствие пузырьков газа, низкий уровень помех от работы насоса и других механизмов.

В Российской Федерации широкое применение нашла телесистема с электромагнитным каналом связи (ЭМКС), когда информация с забоя с помо-

15

vk.com/club152685050 | vk.com/id446425943

щью электромагнитных волн передается по горной породе на дневную поверхность.

Питание скважинных приборов осуществляется при помощи турбогенератора, приводимого в действие потоком промывочной жидкости. Препятствием для применения ЭМКС служит наличие в разрезе солей или горизонтов с солеными пластовыми водами, являющимися экраном для прохождения электромагнитных волн, или применение растворов с низким удельным сопротивлением. В бурильную колонну должна быть установлена прочная изолирующая вставка, для разделения «антенны» и «земли» системы.

5. СПОСОБЫ БУРЕНИЯ НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН

Наклонно направленные (Н/Н) скважины, как и вертикальные, могут буриться и роторным способом, и забойными двигателями. До 30-40 г.г. прошлого века до разработки в СССР турбобуров бурение наклонно направленных скважин во всем мире производилось роторным способом. Для искривления ствола скважины использовались клинья – отклонители (уипстоки). С разработкой гидравлических забойных двигателей для искривления ствола скважины стали использовать забойные двигатели-отклонители (на базе турбобуров, объемных двигателей, электробуров).

Очевидно, что условия работы бурильной колонны в наклонно направленных скважинах при роторном способе более тяжелые, чем при бурении забойными двигателями. На искривленных участках бурильные трубы испытывают знакопеременные напряжения, что может приводить к их усталостному разрушению. Из-за больших сил прижатия бурильные трубы при вращении подвергаются абразивному изнашиванию. Это обусловливает высокие требования к прочностным характеристикам бурильных труб при роторном способе бурения наклонно-направленных скважин.

С другой стороны, при вращении бурильных труб силы сопротивления осевому перемещению бурильной колонны значительно меньше, чем при бурении забойными двигателями, когда бурильная колонна не вращается. Это обусловливает лучшую передачу веса бурильной колонны к долоту, что особенно важно при бурении скважин с большими отходами, когда силы трения невращающейся бурильной колонны о стенки скважины сравнимы или больше осевой составляющей веса труб.

При проходке участков ствола скважин с большими зенитными углами (более 60-700) возникают трудности с выносом шлама. Вращение труб при роторном бурении способствует улучшению выноса шлама.

В связи с изложенным во всем мире сложилось следующее распределение способов бурения Н/Н скважин.

Участки набора и корректировки параметров кривизны, как правило, разбуривают с использованием гидравлических (электро) двигателейотклонителей. Остальные участки наклонно-направленных скважин проходят с

16

vk.com/club152685050 | vk.com/id446425943

использованием того способа бурения, который принят в данном регионе (стране, фирме). Бурение скважин с большим отходом, так называемых пологих скважин, у которых длина ствола L много больше вертикальной глубины Н, осуществляется исключительно роторным способом с использованием роторных управляемых систем (РУС). Бурение таких скважин, а также скважин с горизонтальным стволом длиной более 400 м осуществляется станками с верхним приводом.

6. ПРОФИЛИ НАКЛОННЫХ СКВАЖИН