- •6. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

- •Материальный баланс блока АВТ

- •6.2 Технологический расчёт колонны К-2

- •6.2.1. Материальный баланс колонны К-2

- •Материальный баланс колонны и необходимые для расчета колонны данные представлены в табл.6.5

- •Материальный баланс колонны К-2

- •6.2.2. Выбор конструкции основной колонны, числа и типа тарелок

- •6.2.3. Расчет давления по высоте колонны

- •6.2.4. Расход водяного пара

- •6.2.5. Расход флегмы по высоте колонны

- •6.2.6. Определение температуры нагрева сырья на входе в колонну

- •6.2.7. Определение температуры мазута в низу колонны

- •6.2.8. Расчет температуры вывода фракций

- •6.2.8.1. Расчет парциальных давлений фракций

- •6.2.8.2. Определение температуры вывода боковых погонов и температуры вверху колонны

- •6.2.9. Тепловой баланс колонны

- •6.2.10. Выбор числа и расхода циркуляционных орошений

- •6.2.11. Расчет диаметра и высоты колонны

- •Диаметр колонны рассчитываем с учетом максимальной нагрузки по парам и жидкости. Для определения нагрузки рассматриваем несколько сечений колонны (рис. 6.10-6.14)

- •где GIII-III - поток паров, проходящий через сечение III-III, кг;

- •G230-280 - расход паров фракции 230-280 оС, G230-280 = 9,9 кг (см. табл. 6.5);

- •GIII-III = 15,9+11,2+9,9+19,8+13,1 = 69,9 кг.

- •где G IV-IV - поток паров, проходящий через сечение IV-IV, кг;

- •Составим материальный баланс по парам и жидкости в сечении V-V.

- •Определение диаметра основной колонны.

- •PобщI-I=Pверха+∆Pт.

- •PобщI-I=0,14 +0,00066=0,14066.

- •PобщIV-IV = P280-350 + ∆Pт.

- •PобщIV-IV = 0,161 +0,00066 = 0,16166.

- •СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

vk.com/club152685050 | vk.com/id446425943

|

|

|

|

|

Таблица 6.4 |

|

|

Материальный баланс колонны К-2 |

|

||

|

|

|

|

|

|

|

|

|

Выход на нефть, |

Выход на сырьё |

Расход, |

|

Статьи баланса |

|

колонны, |

||

|

|

%мас |

кг/ч |

||

|

|

|

%мас. |

||

|

|

|

|

|

|

Взято: |

|

|

|

|

|

|

Нефть отбензиненная |

|

89,3 |

100 |

944092 |

|

|

|

|

|

|

Итого |

|

89,3 |

100 |

944092 |

|

|

|

|

|

|

|

Получено: |

|

|

|

|

|

1. |

Фракция 100-180 оС |

|

14,2 |

15,9 |

150111 |

2. |

Фракция 180-230 оС |

|

10 |

11,2 |

105738 |

3. |

Фракция 230-280 оС |

|

8,9 |

9,9 |

93465 |

4. |

Фракция 280-350 оС |

|

12,3 |

13,8 |

130285 |

5. |

Мазут |

|

43,9 |

49,2 |

464493 |

|

|

|

|

|

|

Итого |

|

89,3 |

100 |

944092 |

|

|

|

|

|

|

|

Выход фракции 100 – 180 оС определен по кривой фактического отбора фракций нефти (см. рис 6.1.).

6.2 Технологический расчёт колонны К-2

6.2.1. Материальный баланс колонны К-2

Материальный баланс колонны и необходимые для расчета колонны данные представлены в табл.6.5

|

|

|

|

|

|

|

|

Таблица 6.5 |

|

|

Материальный баланс колонны К-2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Расход, |

|

Плотность, |

Температура |

Молярная |

||

|

Статьи баланса |

Расход, кг/ч |

кипения фракции, |

|||||

|

% мас. |

|

4 |

20 |

масса |

|||

|

|

|

|

оС |

||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Взято: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Нефть отбензиненная |

100 |

944092 |

– |

|

– |

– |

||

|

|

|

|

|

|

|

||

Итого |

100 |

944092 |

– |

|

– |

– |

||

|

|

|

|

|

|

|

|

|

Получено: |

|

|

|

|

|

|

|

|

1. |

Фракция 100-180 оС |

15,9 |

150111 |

0,748 |

145 |

113 |

||

2. |

Фракция 180-230 оС |

11,2 |

105738 |

0,794 |

205 |

160 |

||

3. |

Фракция 230-280 оС |

9,9 |

93465 |

0,825 |

255 |

205 |

||

4. |

Фракция 280-350 оС |

13,8 |

130285 |

0,856 |

315 |

262 |

||

5. |

Мазут |

49,2 |

464493 |

0,917 |

494 |

383 |

||

|

|

|

|

|

|

|

||

Итого |

100 |

944092 |

– |

|

– |

– |

||

|

|

|

|

|

|

|

|

|

vk.com/club152685050 | vk.com/id446425943

-значение плотностей и молярных масс фракций нефти определены по соответствующим кривым плотностей и молярных масс перерабатываемой нефти (см. рис. 6.2).

-за среднюю температуру кипения фракций принята их температура 50% - ного выкипания (см. рис. 6.2).

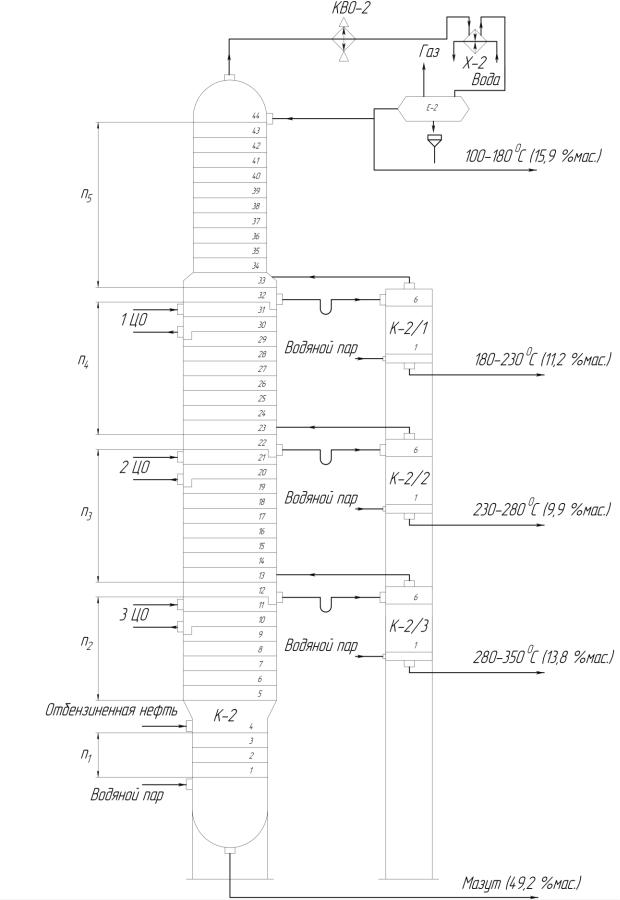

6.2.2. Выбор конструкции основной колонны, числа и типа тарелок

Основная атмосферная колонна К-2 работает по схеме с двухкратной ректификацией и состоит из четырех простых колонн. Каждая из простых колонн имеет укрепляющую и отгонную секции. На каждую отбираемую фракцию устанавливаем 6-12 тарелок.

Стриппинги выполняют важную роль. При небольшом расходе водяного пара в стриппинг повышается температура начала кипения и понижается температура вспышки получаемой фракции. Разница между температурой отбираемой из стриппинга фракцией и температурой поступающей в стриппинг флегмы составляет 7-30 оС и зависит от расхода водяного пара, количества флегмы и доли отгона в стриппинге и требований к получаемой фракции

Вывод флегмы из основной колонны в стриппинг-колонну осуществим с двух тарелок, что позволит, изменяя отбор флегмы с этих тарелок, регулировать фракционный состав фракции, получаемой из отпарной колонны.

Ввод отпаренных легких фракций из стриппинг-колонны в основную колонну осуществим на одну тарелку выше, по отношению к тарелке вывода флегмы из основной в отпарную колонну.

Конструкция колонны должна обеспечить пребывание жидкости – мазута в отгонной части не менее 5-10 минут. Это время обеспечивает необходимые условия для отпарки легких компонентов из мазута и это время (10 минут) заложим в определение высоты уровня мазута в колонне.

Количество |

тарелок |

по высоте колонны принимаем из |

|||

практических |

данных. Используем клапанные |

тарелки. Общее число |

|||

тарелок в |

основной |

колонне |

на действующих установках колеблется от |

||

36 до 56. |

При |

выборе числа |

тарелок по высоте |

колонны воспользуемся |

|

данными из заводской практики.

В отгонной части колонны принимаем четыре тарелки, n1 = 4.

В укрепляющей части колонны - от зоны питания до тарелки вывода фракции 280-350 ºС принимаем 8 тарелок (с 5 по 12 тарелку, считая снизу), n2 = 8.

vk.com/club152685050 | vk.com/id446425943

Схема колонны К-2

Рис. 6.3.

vk.com/club152685050 | vk.com/id446425943

От |

тарелки |

вывода |

фракции |

280-350 |

ºС |

до |

тарелки |

вывода |

|||||

фракции 230-280 ºС принимаем |

10 |

тарелок (с |

13 |

по 22), n3 |

= 10. |

|

|||||||

От |

тарелки |

вывода |

фракции |

230-280 |

ºС |

до |

тарелки |

вывода |

|||||

фракции 180-230 ºС принимаем |

10 |

тарелок (с |

23 |

по 32), n4 |

= 10. |

|

|||||||

В верхней части колонны от тарелки вывода фракции 180-230 ºС до верха колонны принимаем 12 тарелок (с 33 по 44), n5 = 12.

Итого в колонне принято 44 тарелки, из которых в укрепляющей части 40 шт., а в отгонной - 4 шт (см. рис.6.3)

6.2.3. Расчет давления по высоте колонны

Расчет давления по высоте колонны ведем сверху вниз, учитывая перепад давления на тарелках.

Давление в емкости орошения Е-2 (см. рис.6.3.) на промышленных установках близко к атмосферному. Принимаем в нашем случае это давление равным 0,1 МПа (РЕ-1 = 0,1 МПа).

Потери давления от верха колонны до емкости Е-2 (Р) обычно находятся в пределах 0,03-0,05 МПа. Принимаем Р равным 0,04 МПа. Тогда общее давление в верху колонны (Рверх) будет следующим:

Рверха = РЕ-2 + Р = 0,10 + 0,04 = 0,14 МПа

Общее давление на тарелке вывода фр. 180-230 0С находим из уравнения

Р180-230 = Рверха + n5 Рт,

где Р180-230 - общее давление на тарелке вывода фр 180-230 0С, МПа

n5 - число тарелок в верху колонны, выше вывода фракции 180-230 0С. n5 = 12 шт.;

Рт - потеря давления на одной тарелке, МПа; Рт = 0,00066 МПа;

Р180-230 = 0,14 +12 0,00066 = 0,148 МПа.

Подобным же образом находим общее давление на тарелке вывода фракции 230-280 ºС, давление на тарелке вывода фракции 280-350 ºС и давление в зоне питания (Рвход) колонны:

Р230-280 = Рверха + (n5 + n4) Рт = 0,14 + (12 + 10 ) 0,00066 = 0,155 МПа.

Р280-350 = Рверха + (n5 + n4 + n3) Рт = 0,14 + (12 + 10 + 10) 0,00066 =

0,161 МПа.

Рвход = Рверха + (n5 + n4 + n3 + n2) Рт = 0,14 + (12 + 10 + 10 + 8) 0,00066

= 0,166 МПа.

Таким образом. общее давление по высоте колонны будет следующим: