- •Глава 1. Кристаллическое строение и свойства металлов

- •1.1. Основные типы кристаллических решеток

- •1.2. Кристаллографические направления и плоскости

- •1.3. Анизотропия в кристаллах

- •1.4. Аллотропия металлов

- •1.5. Дислокационная структура и прочность металлов

- •1.5.1. Понятие о дислокациях и других дефектах кристаллической решетки

- •1.5.2. Дислокационный механизм упругопластической деформации

- •1.5.3. Основные элементы дислокационной структуры

- •1.6. Наклеп металла

1.5.3. Основные элементы дислокационной структуры

В дислокационном механизме пластической деформации и разрушения металла участвуют не только дислокации, но и другие элементы дислокационной структуры. К дислокационной структуре относятся все факторы, влияющие на передвижение дислокаций под действием приложенной силы.

Основными элементами дислокационной структуры являются: дислокации, характер их расположения друг относительно друга, а также все факторы, непосредственно затрудняющие передвижение дислокаций. Основными из них являются границы зерен и субзерен, атмосферы Коттрелла, атмосферы Сузуки и высокодисперсные твердые включения — стопоры. Рассмотрим каждый из перечисленных элементов.

Дислокации. Характеристикой, непосредственно влияющей на сопротивление сплава пластической деформации, является плотность дислокаций, т. е. их суммарная длина, приходящаяся на единицу объема металла. Размерность плотности дислокаций принято выражать в см-2 (см/см3).

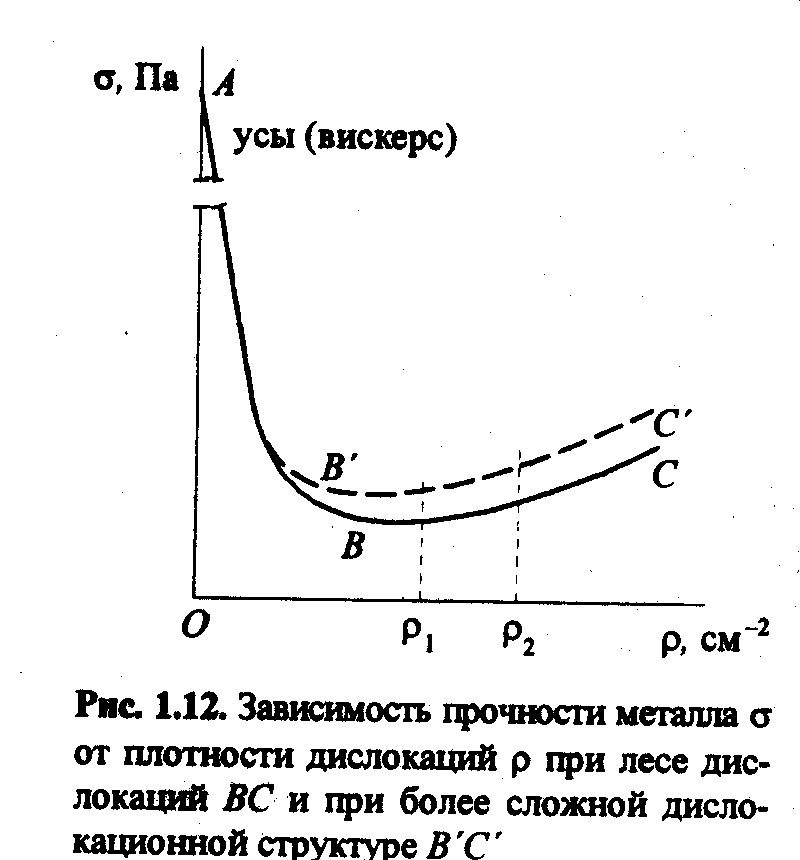

Согласно

теории И. А. Одинга, зависимость между

прочностью металла 0 и плотностью

дислокаций

![]() может быть представлена графиком (рис.

1.12).

может быть представлена графиком (рис.

1.12).

Точка

А

соответствует

прочности бездефектного металла, т. е.

теоретической

прочности. На участке АВ

по

мере увеличения плотности дислокаций

наблюдается

снижение прочности. Верхняя

часть этого участка, близко примыкающая

к точке А,

соответствует

прочности так называемых «усов», т. е.

специально выращиваемых продолговатых

кристалликов

с очень низкой плотностью дислокаций.

Прочность «усов» близка

к теоретической. Они широко применяются

при изготовлении композиционных сплавов

в качестве упрочнителей. (Интересно

заметить, что термин «усы» является

дословным

переводом с английского

слова «вискерс», означающего по-русски

жесткие усы животных.) В

точке В

при

плотности дислокаций

![]()

![]() уменьшение прочности

прекращается и начинается ее постепенный

рост. Это объясняется тем,

что с увеличением р перемещение дислокаций

затрудняется в связи с тем,

что они начинают передвигаться не по

параллельным, а по пересекающимся

плоскостям других систем скольжения,

тем самым препятствуя движению

друг друга (участок BC).

уменьшение прочности

прекращается и начинается ее постепенный

рост. Это объясняется тем,

что с увеличением р перемещение дислокаций

затрудняется в связи с тем,

что они начинают передвигаться не по

параллельным, а по пересекающимся

плоскостям других систем скольжения,

тем самым препятствуя движению

друг друга (участок BC).

Характер влияния плотности дислокаций на прочность металла можно оценить по формуле Келли—Наттинга:

![]() ,

,

где

-

предел текучести сплава;

![]() - предел текучести отоженного металла;

- коэффициент, зависящий от вида

дислокаций; G

– модуль сдвига; b

– вектор Бюргерса.

- предел текучести отоженного металла;

- коэффициент, зависящий от вида

дислокаций; G

– модуль сдвига; b

– вектор Бюргерса.

Важной характеристикой является то минимальное напряжение, которое необходимо для перемещения дислокаций в кристаллической решетке, свободной от каких-либо препятствий, затрудняющих движение дислокаций. Это напряжение тп_н получило название силы Пайерлса—Набарро. Оно связано с модулем сдвига металла G следующим выражением:

![]() ,

,

где

![]() - коэффициент Пуансона металла; a

– параметр кристаллической решетки

металла в направлении, перпендикулярном

движению дислокации.

- коэффициент Пуансона металла; a

– параметр кристаллической решетки

металла в направлении, перпендикулярном

движению дислокации.

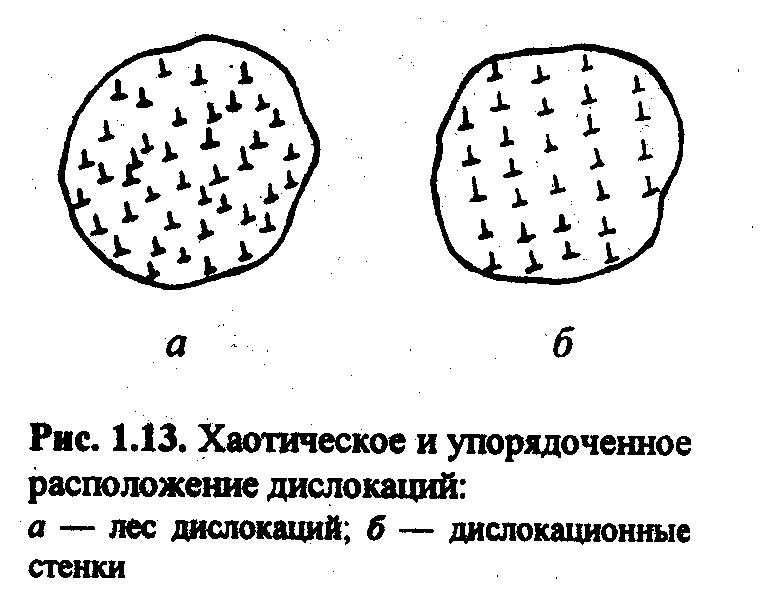

Характер взаимного расположения дислокаций. В зависимости от условий кристаллизации и температуры формирования дислокационной структуры дислокации могут располагаться в кристаллической решетке зерен хаотически, образуя так называемый лес дислокаций, или строго упорядочено, образуя дислокационные стенки (рис. 1.13, а, б).

При упорядоченной дислокационной структуре пластическая деформация затрудняется тем, что в этом случае каждая находящаяся в стенке дислокаций, помимо сил Пайерлса-Набарро, удерживается от передвижения выше- и нижерасположенными дислокациями. Поэтому при более сложной, чем лес дислокаций, дислокационной структуре прочность металла оказывается выше. Формирование дислокационных стенок происходит при кристаллизации, когда в зернах металла образуются блоки или субзерна (см. рис. 1.9). Стенки располагаются вдоль границ субзерен. Возникший в зернах лес дислокаций может превратиться в дислокационные стенки при нагреве до невысоких температур (для стали около 300 °С).

О влиянии на прочность металла границ его зерен говорилось в § 1.5.2. При этом было отмечено, что мелкозернистые сплавы обладают более высокой прочностью, чем крупнозернистые.

Атмосферы Коттрелла. Эти элементы дислокационной структуры формируются в результате предпочтительной диффузии к дислокациям тех атомов внедрения в данном сплаве, которые имеют очень малые радиусы (для стали это атомы углерода и азота). Между дислокациями и атомами внедрения происходит довольно значительное взаимодействие, затрудняющее передвижение дислокаций и повышающее прочность металла (см. рис. 1.12, участок В'С").

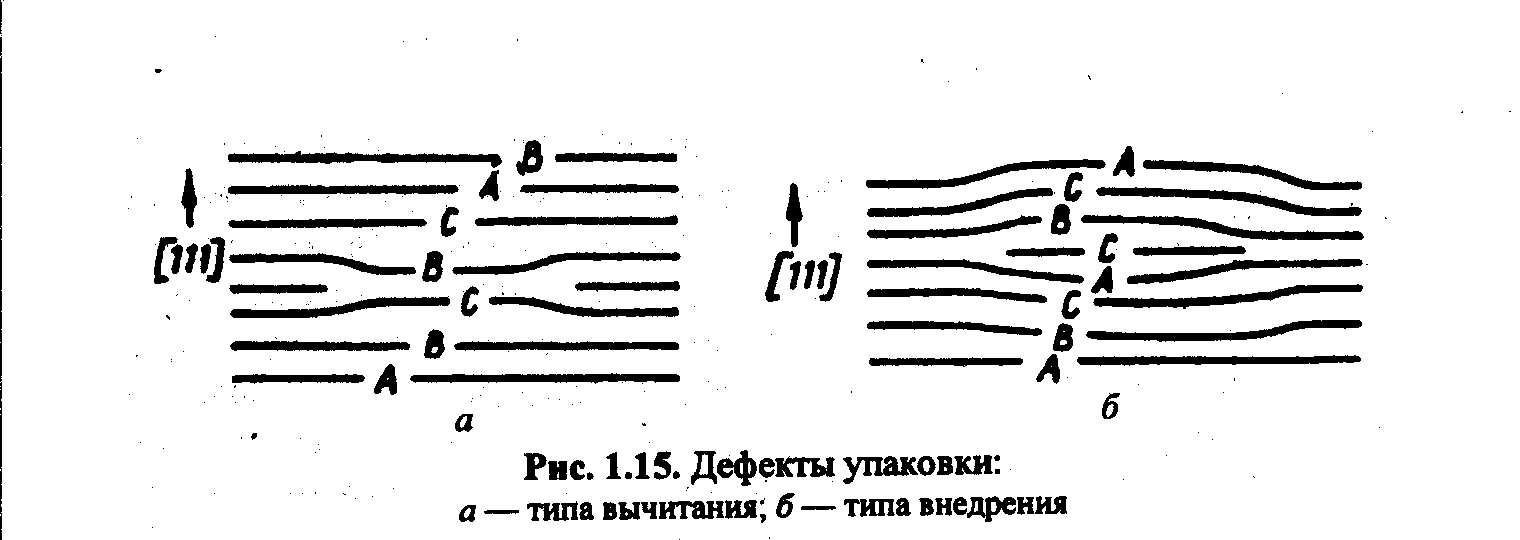

Атмосферы Сузуки, также являющиеся элементом дислокационной структуры, образуются на основе поверхностных дефектов упаковки кристаллической решетки. Эти дефекта оказывают влияние на процесс прохождения дислокаций во время пластической деформации металла.

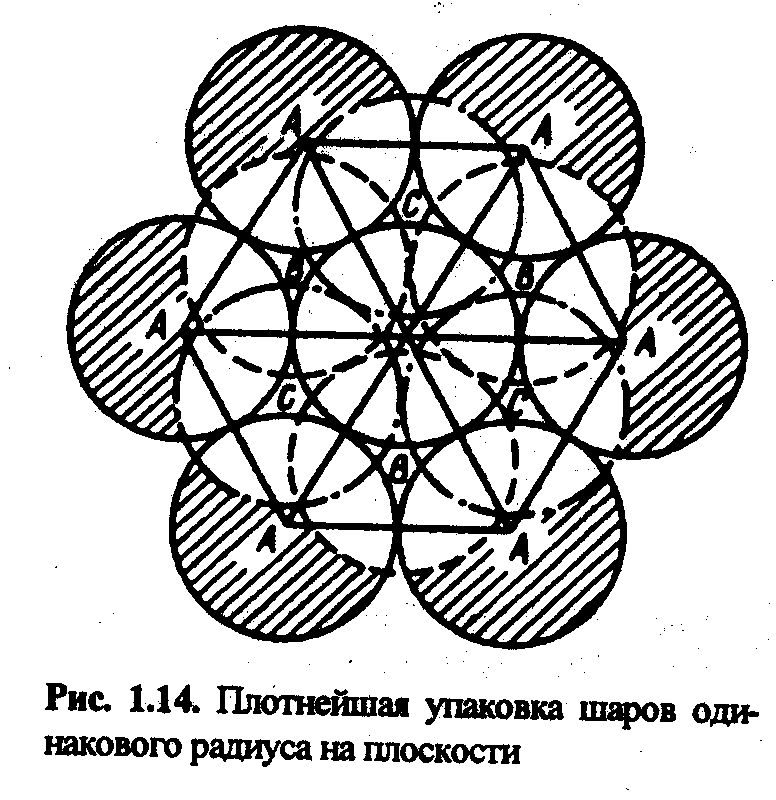

К подобным дефектам относят такие искажения в кристаллической решетке, которые имеют большую протяженность в двух измерениях и незначительную протяженность (несколько межатомных расстояний) в третьем измерении. Характерным примером таких дефектов являются дефекты упаковки, представляющие нарушение закономерного расположения плотноупакованных слоев атомов. Плотноупакованный слой атомов можно представить в виде жестких шаров, плотно прилегающих друг к другу и образующих одну атомную плоскость. В этом случае вокруг каждого атома должно располагаться шесть таких же атомов, центры которых образуют вершины правильного шестиугольника (рис. 1.14).

Если рассматривать, например, ГЦК - решетку, то в ней плотноупакованные плоскости (111) расположены так, что первый и четвертый слои повторяют друг друга. Но если будет повторяться каждый третий слой, то это приведет к образованию дефекта упаковки. Дефекты упаковки могут образоваться за счет сдвига в плоскости плотной упаковки, а также путем изъятия или внедрения одной плотноупакованной плоскости (рис. 1.15).

При

наличии дефектов упаковки образуется

избыток энергии, который относят

к единице площади и называют энергией

дефекта упаковки. У одновалентных

непереходных металлов (Си, Ag,

Аи) энергия дефекта упаковки невелика

по сравнению

с многовалентными металлами (А1, Mg,

Zn).

Так, например, для алюминия

эта энергия составляет

![]() Дж/см2,

а для меди—

Дж/см2,

а для меди—

![]() Дж/см2.

Дж/см2.

Высокодисперсные твердые включения — стопоры. Этот элемент дислокационной структуры представляет собой очень мелкие, измеряемые нанометрами частицы очень твердых химических соединений — карбидов, нитридов, интерметаллидов.

Если расстояния между ними короче дислокаций, то при пластической деформации эти частицы препятствуют свободному движению дислокации. Дислокации вынуждены или продираться между стопорами (рис. 1.16), или переползать через них благодаря образующимся над ними вакансиям. В обоих случаях требуется наращивание внешней силы.

Напряжение

,

необходимое для преодоления сопротивления

стопоров, обратно пропорционально

расстоянию между ними l.

Оно вычисляется по формуле

![]() ,

где

—коэффициент,

зависящий от вида дислокации.

,

где

—коэффициент,

зависящий от вида дислокации.

Стопоры, как правило, образуются во время термической обработки при старении Их .размеры зависят от температуры, при которой они возникают. Если стопоры очень мелки, то их оказывается очень много, а расстояния между ними получаются весьма незначительными. В этом случае сплав упрочняется максимально. В случае нагрева происходит коагуляция частиц, размеры их возрастают, увеличиваются и расстояния между ними. Перестаренный сплав разупрочняется.

Упрочнением сплавов за счет стопоров можно управлять, подбирая соответствующим образом их химический состав и подвергая сплав соответствующей термической обработке.

Из изложенного выше следует, что от дислокационной структуры существенно зависят прочностные свойства металла и что этими свойствами можно управлять, целенаправленно изменяя дислокационную структуру за счет выбора химического состава сплава, режимов его термической обработки или обработки какими-либо другими специальными методами.

Характер изменения прочности в зависимости от плотности дислокаций и особенностей дислокационной структуры см. на рис. 1.12, линии ВС и В 'С'.

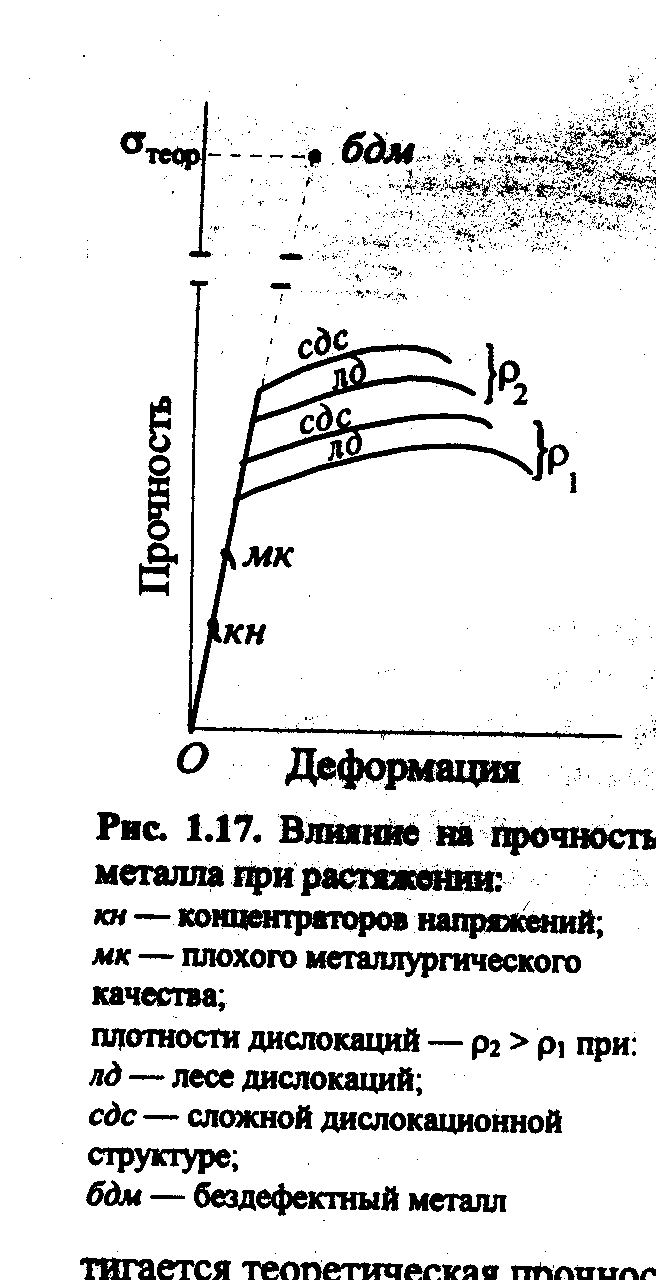

В заключение рассмотрим сводный график, на котором изобразим зависимость прочности сплава от деформации и влияние на прочность таких факторов, как концентраторы напряжений, металлургическое качество сплава и особенности дислокационной структуры (рис. 1.17).

Как

следует из графика, растяжение

бездефектного металла происходит в

режиме

упругой деформации. При этом достигается

теоретическая прочность

![]() (рис.

1.17, точка бдм).

(рис.

1.17, точка бдм).

Наиболее интенсивно снижается прочность при наличии в металле концентраторов напряжений (рис. 1.17, точка кн). В этом случае металл разрушается во время упругой деформации задолго до начала пластической деформации.

Концентраторами напряжений являются имеющиеся в металле трещины, несплошности и всевозможные включения с острыми краями, а также резкие переходы в детали от одного сечения к другому. Концентраторы напряжений в местах их расположения увеличивают расчетные напряжения в десятки и даже сотни раз.

При плохом металлургическом качестве, что равноценно уменьшению фактического рабочего сечения детали, действительное напряжение в ее сечении также оказывается выше расчетного. Вследствие этого металл разрушается при более низком уровне прочности (рис. 1.17, точка мк).

Металлургическими дефектами являются различные рассеянные в металле неметаллические включения, например FeS, SiO2, A12O3 и т. д., а также раковины, поры и другие нарушения сплошности. Крупнозернистость и различные виды ликвации также являются металлургическими дефектами.

При

отсутствии концентраторов напряжений

и удовлетворительном металлургическом

качестве сплава его прочность должна

определяться напряжением,

по достижении которого заканчивается

чисто упругая деформация и начинается

упругопластическая. Но в основе

пластической деформации лежит работа

дислокационного механизма. При

этом прочность окажется тем выше, чем

больше плотность дислокаций (на рис.

1.17

![]() ,см.

рис. 1.12).

,см.

рис. 1.12).

На

рис. 1.17 показано, что при одной и той же

плотности дислокаций (![]() или

или

![]() )

прочность металла при лесе дислокаций

ниже, чем при более сложной дислокационной

структуре (линии лд

и

сдс).

)

прочность металла при лесе дислокаций

ниже, чем при более сложной дислокационной

структуре (линии лд

и

сдс).

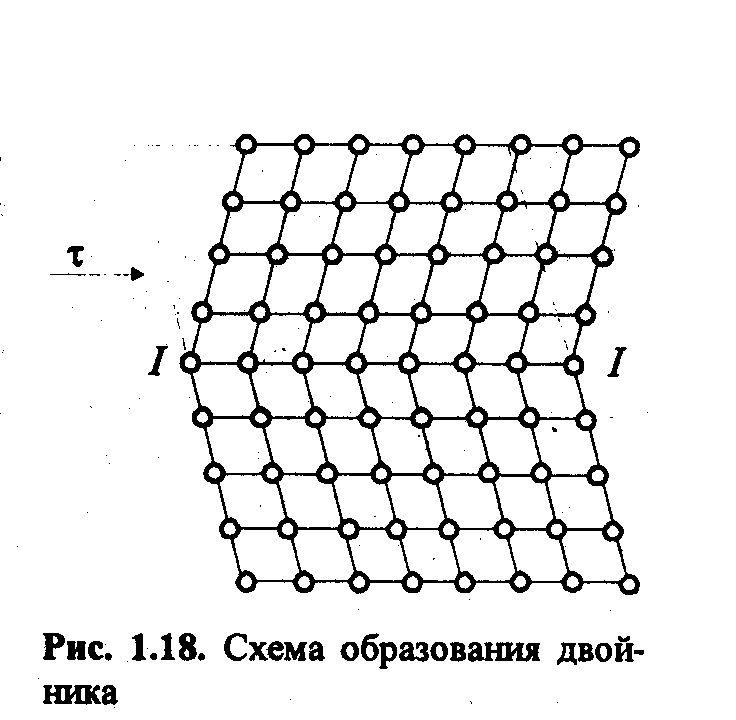

В заключение отметим существенную специфику другого вида пластической деформации — двойнтования. В отличие от сдвиговой пластической деформации, основу протекания которой составляет работа дислокационного механизма, при двойниковании происходит образование так называемых двойников, т. е. таких незначительных прослоек в кристаллической решетке зерна, в которых кристаллографические направления и плоскости переориентированы в зеркально-симметричное положение относительно некоторой плоскости, называемой плоскостью двойникования (рис. 1.18, плоскость I—I). Деформация двойникования происходит в тех случаях, когда она менее энергоемка, чем деформация скольжения. Двойники наблюдаются, например, в зернах отожженной меди.