- •3.1 Назначение, устройство, технические требования и условия работы

- •3.3 Технологический процесс восстановления детали

- •3.3.1 Карта на дефектацию и ремонт. Принятая группа дефектов детали

- •3.3.2 Выбор и обоснование способов восстановления детали

- •3.3.3 Технологический маршрут восстановления детали

- •3.3.4 Разработка операций

- •3.3.5 Составление плана установов и переходов технологического маршрута

- •3.3.6 Выбор оборудования, приспособлений и инструментов

- •3.3.7 Выбор основных и вспомогательных баз

- •3.3.8 Расчет размера ремонтной партии деталей.

- •3.3.9 Расчет режимов обработки при восстановлении коленчатого вала.

- •3.3.10 Расчёт норм времени на операции

- •3.4 Требования техники безопасности

3.3.7 Выбор основных и вспомогательных баз

Обработка должна начинаться с выбора и подготовки базирующих поверхностей. Чем выше точность обрабатываемой поверхности, тем точнее должна быть подготовлена база.

Чтобы при восстановлении детали сохранить точность обработки всех поверхностей и правильность взаимного положения их, необходимо выбрать правильный способ установки и закрепление детали на станке или в приспособлении, т.е. выбрать установочную базу. Установочная база – это поверхность детали, посредством которой производится её ориентировка на станке или в приспособлении относительно инструмента.

Необходимо также, чтобы деталь не перемещалась произвольно относительно траектории рабочего движения инструмента; значительные деформации при ее зажиме и обработке (жесткость установки) не допускаются; точность ее положения относительно траектории рабочего движения инструмента не должна выходить из пределов установленной части допуска на обработку.

При восстановлении наружной поверхности фланца, отверстия под подшипник ведущего вала коробки переключения передач, шейки под шестерню и шкив коленчатого вала, шпоночной канавки по ширине за базовую поверхность принимаем торцевые поверхности коленчатого вала.

При шлифовании коренных шеек за базы рекомендуется принимать: в передней части коленчатого вала – фаску у отверстия под храповик или шейку под шестерню; в задней части – фаску у отверстия под подшипник направляющего конца ведущего вала коробки передач или наружную цилиндрическую поверхность фланца под маховик.

При шлифовании шатунных шеек за базы принимают те же поверхности, что и при шлифовании коренных шеек или прошлифованные коренные шейки. Коленчатый вал устанавливают в зажимные устройства центросместителей шлифовального станка. Оси шатунных шеек, подлежащих шлифованию, и ось вращения шпинделя станка должны совпадать. После шлифования одной пары шатунных шеек вал переставляют для шлифования второй пары шеек.

Установка детали в приспособлении относительно осей главного движения станка и рабочего перемещения режущего инструмента позволяет получить наибольшую точность ее изготовления. Для выполнения этих условий необходимо связать все шесть степеней свободы изготовляемой детали.

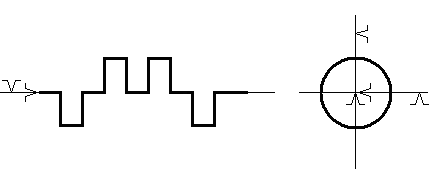

При точении, накатке, наплавке, шлифовании необходимо чтобы коленчатый вал вращался, поэтому деталь закрепляется в центрах и связывают пятью степенями свободы:

Рис. 2 – Схема закрепления коленчатого вала при восстановлении.

При ручной сварке, фрезеровании, запрессовке ДРД, контроле деталь закрепляют жестко и связывают шестью степенями свободы:

Рис. 3 – Схема закрепления коленчатого вала при восстановлении.

3.3.8 Расчет размера ремонтной партии деталей.

Установление припусков на обработку

Так как производственное планирование производится на месяц, то по маршруту, по которому происходит восстановление деталей, определяется месячная программа восстановленных деталей.

![]() ,

шт.,

,

шт.,

где Nа – годовая производственная программа ремонта автомобилей, машин, агрегатов, шт., Nа = 1 000 шт.;

12 – количество месяцев в году;

а – количество одноименных деталей в автомобиле, машине, агрегате, шт., а = 1 шт.;

Кпм – коэффициент повторяемости по маршруту. Кпм = 0,95

![]() ,

шт.

,

шт.

Максимальное количество деталей партии для запуска в производство при серийном производстве рассчитано в п. 2.1 и составило 20 штук – запас на 5 дней.

При разработке технологического процесса определяют припуски на обработку.

Припуском – называется величина слоя металла, которая будет снята в процессе обработки детали. Припуск должен иметь размер, который обеспечил бы проведение обработки, необходимой для данной детали.

Назначать припуск следует такой, чтобы он обеспечил обработку детали требуемой точности и чистоты поверхности с наименьшими затратами на стружку.

При устранении износа отверстия под подшипник ведущего вала коробки переключения передач, припуски на обработку будут такими:

Токарная (подготовка поверхности к восстановлению), h1=1,8.

Токарная (обработка под номинальный размер), h2=2,5.

При устранении износа шатунных шеек, припуски на обработку будут следующими:

Шлифовальная (шлифовать под ремонтный размер), h1=0,15.

При устранении износа коренных шеек, припуски на обработку будут следующими:

Шлифовальная (шлифовать под ремонтный размер), h1=0,09.

При устранении износа шейки под шестерню и шкив коленчатого вала, припуски на обработку будут следующими:

Токарная (подготовка поверхности к восстановлению), h1=0,95.

Наплавка (нанесение недостающего слоя метала), h2=2,5.

Токарная (снятие дефектного слоя и восстановление номинального размера) h3=1.

При восстановлении износа шпоночной канавки по ширине, припуски на обработку будут следующими:

Фрезерная (фрезеровать новую канавку), h1=0,225.