- •3.1 Назначение, устройство, технические требования и условия работы

- •3.3 Технологический процесс восстановления детали

- •3.3.1 Карта на дефектацию и ремонт. Принятая группа дефектов детали

- •3.3.2 Выбор и обоснование способов восстановления детали

- •3.3.3 Технологический маршрут восстановления детали

- •3.3.4 Разработка операций

- •3.3.5 Составление плана установов и переходов технологического маршрута

- •3.3.6 Выбор оборудования, приспособлений и инструментов

- •3.3.7 Выбор основных и вспомогательных баз

- •3.3.8 Расчет размера ремонтной партии деталей.

- •3.3.9 Расчет режимов обработки при восстановлении коленчатого вала.

- •3.3.10 Расчёт норм времени на операции

- •3.4 Требования техники безопасности

3.3.5 Составление плана установов и переходов технологического маршрута

План отображает технологическую последовательность восстановления детали в соответствии с принятым технологическим маршрутом.

Обозначение операций, установов, переходов |

Наименование операций установов, переходов |

Содержание операций установов, переходов |

Эскиз установов, переходов |

005 |

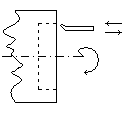

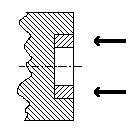

Токарная |

Расточить отверстие под подшипники ведущего вала КПП от Ø20,4 до Ø24 мм |

|

Проточить шейку под шестерню и шкив коленчатого вала от Ø23,9 до Ø22 мм |

|

||

010 |

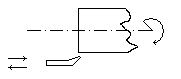

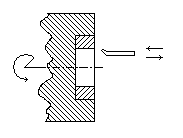

Накатка |

Накатать поверхность фланца от Ø 119,6 до Ø 120 мм |

|

015 |

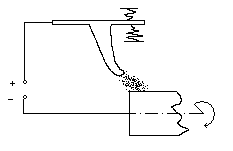

Наплавить |

Заварить шпоночный паз ручной сваркой |

|

020 |

Запрессовка ДРД |

Запрессовать втулку в отверстие под подшипник ведущего вала коробки переключения передач |

|

025 |

Наплавка |

Наплавить шейку под шестерню и шкив коленчатого вала от Ø22 до Ø27 мм |

|

030 |

Токарная |

Расточить втулку в отверстии под подшипник ведущего вала коробки переключения передач до Ø20 мм |

|

Проточить шейку под шестерню и шкив коленчатого вала от Ø 27 до Ø 25 мм |

|

||

035 |

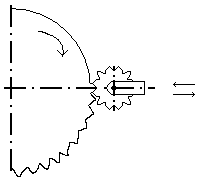

Фрезерная |

Фрезеровать шпоночную канавку под углом 180° к изношенному шириной 4 мм |

|

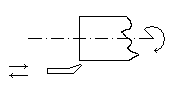

040 |

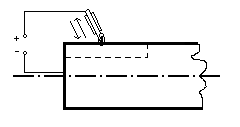

Шлифовальная |

Шлифовать шатунные шейки до Ø41,5 мм |

|

Шлифовать коренные шейки до Ø49,5 мм |

|

||

045 |

Контрольная |

Контролировать наружную поверхность фланца Ø120 мм |

________________ |

Контролировать отверстие под подшипник ведущего вала коробки переключения передач Ø20 мм |

|||

Контролировать шатунные шейки Ø41,5 мм |

|||

Контролировать коренные шейки Ø49,5 мм |

|||

Контролировать шейку под шестерню и шкив коленчатого вала Ø25 мм |

|||

Контролировать шпоночную канавку по ширине 4 мм |

3.3.6 Выбор оборудования, приспособлений и инструментов

Для токарной операции применяем:

Токарный станок 16Л20:

Наибольший диаметр

над станиной 400 мм.

над суппортом 210 мм.

Наибольшая длина обрабатываемой заготовки 1500 мм.

Частота вращения шпинделя 16-1600 об/мин.

Число скоростей шпинделя 21.

Наибольшее перемещение, мм:

продольное 1440

поперечное 240

Мощность электродвигателя главного привода 3,8 кВт.

Подача, мм/об:

продольная 0.05-2.8

поперечная 0.025-1.4

Габаритные размеры, мм:

длина – 2505

ширина – 1190

высота – 1500

Масса, кг - 2835

Токарный проходной упорный отогнутый резец с углом в плане 90° (левый) с пластинами из твердого сплава ГОСТ 18879-73.

Для накатки применяем:

Рифленый цилиндрический ролик;

Токарный станок.

Для фрезерования применяем:

Горизонтально-фрезерный станок модели 6Р81:

Размер рабочей поверхности стала – 250х1000 мм

Наибольшее перемещение стола:

продольное – 630 мм

поперечное – 200 мм

вертикальное – 320 мм

Расстояние от оси горизонтального шпинделя до поверхности стола – 50‑370мм

Число скоростей шпинделя – 16

Частота вращения шпинделя – 50‑1600 об/мин

Мощность электродвигателя – 5,5 кВ/ч

Габаритные размеры:

длина – 1480 мм

ширина – 1990 мм

высота – 1630 мм

Масса, кг – 2280

Фреза для пазов сегментных шпонок (по ГОСТ 6648-79)

Номинальный размер шпонок

диаметр х ширина 22 х 6,0

d-23,8

l-6,0

L-63

Число зубьев-8

Для ручной сварки применяем:

Источник тока – выпрямитель (ВДГ-301, -302, -303, ВДУ-505).

Плавящиеся электроды с обмазкой.

Для вибродуговой наплавки применяем:

Токарный станок с редуктором для снижения числа оборотов шпинделя согласно требованиям технологии (до 1 об/мин).

Наплавочная головка с кассетой для подачи электродной проволоки (с высоким содержанием углерода 0,7-0,8%).

Источник питания электрическим током.

Электрораспределительный шкаф.

Резервуар – отстойник.

Для шлифования применяем:

Круглошлифовальный станок мод. ЗМ174Е:

Наибольшие размеры устанавливаемой заготовки:

диаметр ‑ 400 мм

длина ‑ 2000 мм

Рекомендуемый диаметр шлифования:

наружного - 120 мм

Высота центров над столом - 210 мм

Наибольшее продольное перемещение стола - 2000 мм

Наибольший размер шлифовального круга:

наружный диаметр ‑ 750 мм

высота- 100 мм

Частота вращения шпинделя шлифовального круга - 1270 об/мм

Мощность электродвигателя привода главного движения - 30 кВт

Габаритные размеры:

длина - 2505 мм (фрезерование шпоночных пазов)

ширина - 3100 мм

высота - 2100 мм

длина- 6710 мм

Масса, кг- 11500

Шлифовальный круг ПП200х25х85 14А30СТ17К5 35 м/с АI Кл 2424-83

Центр вращающийся ГОСТ 8742-75; центр упорный ГОСТ 13214-79