- •Основні відомості

- •Основні відомості

- •Основні відомості

- •Сумарна вагова витрата повітря і шламу

- •Основні відомості

- •Основні відомості

- •Визначимо тиск на початку кільцевого простору:

- •Задача №11 Визначення мінімального вибійного тиску для забезпечення умови артезіанського фонтанування

- •Задача №12 Визначення дебіту газу при порушенні закону Дарсі.

- •Задача 13 Розрахунок втрат тиску на тертя при транспорті газорідинної суміші

Основні відомості

Під час проектування режиму буріння свердловини одним з важливих етапів є визначення осьового навантаження на долото та швидкості обертання долота [3]. Ефективне руйнування породи під час буріння можливе при виконанні умови

G1 ≥ Fн∙σ ,

де σ – межа міцності породи;

Fн – початкова опорна поверхня нового долота

![]()

ηz = 1,05-2 – коефіцієнт перекриття зубів;

Dд – діаметр долота;

b = 1,0–1,05 – початкове затуплення зубів.

Навантаження на долото, що залежить від типу долота

G2 = Gсм∙ Dд ,

де Gсм – навантаження на 1 см діаметру долота (див. табл.1).

Таблиця 1

Навантаження на 1 см діаметру долот Gсм

Тип долота

|

Gсм, кгс

|

М |

200 – 600 |

МС |

200 – 600 |

С |

300 – 800 |

СТ |

400 – 900 |

Т |

700 – 1000 |

ТК |

800 – 1200 |

К |

900 – 1500 |

Максимально допустиме осьове навантаження на долото G3 , що залежить від діаметру долота, вибираємо з таблиць [3].

Гальмівне навантаження, при якому вал турбобура повністю зупиняється,

![]() ,

,

де Мг – гальмівний момент турбобура, кгс∙м.

Мг= 2 Мопт ,

Мопт – оптимальний момент турбобура

Мопт = Aмγгл.рQ2 ,

де Aм – коефіцієнт моменту турбобура, що визначається з таблиці 2;

γгл.р – питома вага глинистого розчину, гс/см2;

Q – продуктивність бурового насосу, л/с;

rср – середній радіус тертя в п’яті турбобура, м

,

,

де rз, rв – відповідно зовнішній та внутрішній радіуси поверхонь тертя турбобура, м (див. табл.2);

μр – коефіцієнт тертя в п’яті, що дорівнює 0,082;

Gос – максимальне осьове навантаження, що діє на вал турбобура та його опори

Gос = Gг + Gр.т ,

де Gр.т – вага системи турбобура, що обертається, кгс (див. табл.2);

Gг – гідравлічне навантаження

Gг = Еγгл.рQ2 ,

де Е – коефіцієнт гідравлічного навантаження, що визначається за формулою

![]() ,

,

де Ар – коефіцієнт, що визначається з таблиці 2;

dc – середній діаметр турбіни, dc = 16 см.

Під час турбінного буріння необхідно ще враховувати такі характерні навантаження: Gmax – максимально допустиме навантаження на долото, що залежить від максимального робочого моменту турбобура; GN – екстремальне навантаження на долото при максимальній потужності.

Gmax =(0,8÷0,9) Gгал .

GN =(0,6÷0,7) Gгал .

Для турбінного способу буріння навантаження на долото G вибирають з врахуванням таких співвідношень: G > G1 ; G ≈ G2 ; G < G3 ; G < Gmax ; G ≤ GN .

Швидкість обертання долота під час буріння визначається за формулою

![]() ,

,

де nx – швидкість обертання валу турбобура при холостому режимі, т.п. при G = 0.

nx = 2 nопт ,

nопт – швидкість обертання валу турбобура при продуктивності насосу Q

nопт = An Q ,

An – коефіцієнт обертання валу турбобура (див. табл.2);

Мп – момент тертя у п’яті турбобура

Мп = rср μр |Gос- G| ;

Мд – момент, необхідний для подолання опору, що зустрічає долото,

Мд = 4,53K∙G∙Dд ,

де K – коефіцієнт, для зношеного долота, дорівнює 0,2– 0,3; для нового долота K = 0,1– 0,2.

Таблиця 2

Технічна і робоча характеристики турбобурів

Шифр турбобура |

Aм |

An |

Ар |

Вага систем, що обертаються Gр.т , кгс |

Радіус тертя зовнішній rз , м |

Радіус тертя внутрішній rв , м |

Т12М3-10" |

0,096 |

12,2 |

0,019 |

1147 |

0,086 |

0,06 |

Т12М3-9" |

0,100 |

14,1 |

0,021 |

920 |

0,0725 |

0,05 |

Т12М3-8" |

0,085 |

16,1 |

0,025 |

765 |

0,0725 |

0,05 |

Т12М1-65/8" |

0,081 |

26,5 |

0,051 |

640 |

0,064 |

0,0475 |

ТС4-10" |

0,192 |

12,3 |

0,038 |

2025 |

0,086 |

0,06 |

ТС4-8" |

0,166 |

16,0 |

0,050 |

1458 |

0,0725 |

0,05 |

ТС4-65/8" |

0,152 |

26,5 |

0,096 |

970 |

0,06 |

0,046 |

ТС4-5" |

0,325 |

73,5 |

0,540 |

480 |

0,0445 |

0,035 |

Постановка задачі.

Скласти графічний алгоритм і програму для визначення навантаження на долото та швидкості обертання долота. Вивести у файл і на друк таблицю 1, таблицю 2, таблицю з вихідними даними і таблицю з результатами. Здійснити пошук навантаження на 1 см діаметру долота Gсм за типом долота (табл. 1), а пошук характеристик турбобура – за назвою турбобура (табл. 2). Застосувати функції для знаходження Мп та Fн. Побудувати графік залежності швидкості обертання долота n від інтервалу буріння.

Варіанти завдань

Варіант |

Параметри |

||||||||

Інтервал буріння |

Долото |

Тип турбобура |

σ , кгс/мм2 |

ηz |

G3, тс |

γгл.р, гс/см2 |

Q , л/с |

||

тип |

Dд , мм |

||||||||

1 |

0–150 |

М |

346 |

Т12М3-9" |

25 |

1,5 |

40 |

1,2 |

51,6 |

150–640 |

МС |

269 |

60 |

1,4 |

32 |

1,3 |

48,2 |

||

640–1000 |

МС |

269 |

60 |

1,4 |

32 |

1,3 |

44,8 |

||

1000–1500 |

С |

269 |

75 |

1,07 |

32 |

1,4 |

44,8 |

||

1500–2700 |

С |

190 |

ТС4-65/8" |

80 |

1,2 |

22 |

1,5 |

26,6 |

|

2700–3000 |

С |

190 |

80 |

1,2 |

22 |

1,5 |

23,6 |

||

2 |

0–150 |

М |

394 |

Т12М3-10" |

12 |

1,09 |

40 |

1,1 |

54,6 |

150–640 |

МС |

295 |

40 |

1,1 |

40 |

1,2 |

50,2 |

||

640–1000 |

С |

269 |

60 |

1,4 |

32 |

1,3 |

46,8 |

||

1000–1500 |

СТ |

214 |

ТС4-5" |

70 |

1,25 |

26 |

1,4 |

44,8 |

|

1500–2700 |

СТ |

190 |

90 |

1,3 |

22 |

1,5 |

12,6 |

||

2700–3000 |

Т |

172 |

120 |

1,2 |

18 |

1,6 |

10,4 |

||

3 |

0–150 |

М |

490 |

ТС4-8" |

28 |

1,05 |

40 |

1,2 |

38 |

150–640 |

М |

445 |

28 |

1,1 |

40 |

1,25 |

32 |

||

640–1000 |

МС |

370 |

Т12М3-8" |

32 |

1,08 |

40 |

1,3 |

35 |

|

1000–1500 |

МС |

320 |

32 |

1,3 |

40 |

1,35 |

35 |

||

1500–2700 |

С |

269 |

55 |

1,5 |

32 |

1,4 |

32 |

||

2700–3000 |

СТ |

243 |

55 |

1,8 |

30 |

1,45 |

30 |

||

4 |

0–150 |

М |

320 |

ТС4-10" |

5 |

1,05 |

40 |

1,1 |

55 |

150–640 |

М |

243 |

10 |

1,06 |

30 |

1,12 |

52 |

||

640–1000 |

М |

243 |

ТС4-65/8" |

15 |

1,2 |

30 |

1,14 |

25 |

|

1000–1500 |

МС |

190 |

20 |

1,5 |

22 |

1,16 |

23 |

||

1500–2700 |

МС |

190 |

25 |

1,6 |

22 |

1,18 |

20 |

||

2700–3000 |

С |

140 |

30 |

1,9 |

10 |

1,2 |

20 |

||

5 |

0–150 |

М |

190 |

Т12М3-10" |

22 |

1,07 |

22 |

1,15 |

55 |

150–640 |

МС |

151 |

24 |

1,1 |

12 |

1,15 |

50 |

||

640–1000 |

С |

132 |

Т12М3-8" |

26 |

1,4 |

7 |

1,16 |

45 |

|

1000–1500 |

СТ |

132 |

28 |

1,7 |

7 |

1,16 |

40 |

||

1500–2700 |

Т |

93 |

ТС4-5" |

30 |

1,5 |

4 |

1,2 |

14 |

|

2700–3000 |

ТК |

93 |

32 |

1,3 |

4 |

1,2 |

12 |

||

6 |

0–150 |

С |

370 |

ТС4-10"

|

55 |

1,6 |

40 |

1,2 |

50 |

150–640 |

С |

269 |

60 |

1,7 |

32 |

1,22 |

50 |

||

640–1000 |

СТ |

269 |

65 |

1,8 |

32 |

1,24 |

45 |

||

1000–1500 |

СТ |

214 |

70 |

1,06 |

26 |

1,26 |

40 |

||

1500–2700 |

Т |

214 |

ТС4-8" |

75 |

1,1 |

26 |

1,28 |

32 |

|

2700–3000 |

Т |

161 |

80 |

1,2 |

15 |

1,3 |

30 |

||

7 |

0–150 |

Т |

269 |

ТС4-8" |

150 |

1,8 |

32 |

1,16 |

38 |

150–640 |

Т |

190 |

160 |

1,5 |

22 |

1,18 |

35 |

||

640–1000 |

ТК |

190 |

170 |

1,6 |

22 |

1,2 |

32 |

||

1000–1500 |

ТК |

190 |

Т12М1-65/8" |

180 |

1,7 |

22 |

1,22 |

28 |

|

1500–2700 |

К |

112 |

190 |

1,6 |

6 |

1,24 |

25 |

||

2700–3000 |

К |

112 |

200 |

1,09 |

6 |

1,26 |

22 |

||

8 |

0–150 |

М |

320 |

Т12М3-10" |

26 |

1,1 |

40 |

1,1 |

55 |

150–640 |

МС |

243 |

30 |

1,2 |

30 |

1,1 |

50 |

||

640–1000 |

С |

243 |

ТС4-65/8" |

34 |

1,3 |

30 |

1,2 |

25 |

|

1000–1500 |

СТ |

172 |

38 |

1,4 |

18 |

1,2 |

23 |

||

1500–2700 |

Т |

172 |

42 |

1,5 |

18 |

1,3 |

20 |

||

Література

Адонин А.Н. Добыча нефти штанговыми насосами. М., Недра, 1979, 213 с.

Копей Б.В. Розрахунок, монтаж і експлуатація бурового обладнання: Підручник для вищих навчальних закладів. – Івано-Франківськ, ІФДТУНГ: Факел, 2001,446 с.

Элияшевський И.В., Орсуляк Я.М., Сторонский М.Н. Типовые задачи и расчеты в бурении. М., Недра, 1974, 504 с.

Задача № 6

Тема: Визначення потужності двигунів для приводу насосів при турбінному способі буріння

Основні відомості

Потужність двигунів для приводу насосів при турбінному способі буріння визначається:

![]()

де Nд- потужність, яка витрачається для руйнування породи долотом.

![]()

Тут K – коефіцієнт для зношеного шарошкового долота 0,2-0,3; для нового – 0,1-0,2; G – осьове навантаження на долото в тс.

Nг.п – потужність, яка витрачається на подолання гідравлічних опорів в циркуляційній системі:

![]()

де p – тиск нагнітачів бурових насосів.

![]()

Тут pм – втрати тиску в маніфольді:

![]()

aм- коефіцієнт втрат тиску в маніфольді (aм=340*10-5);

pтр- втрати тиску в бурильних трубах:

![]()

атр- коефіцієнт втрат тиску в бурильних трубах (атр=610*10-8); L –довжина бурильної колони

L=H-lу=2600-100=2500 м.

pз- втрати тиску в замкових з’єднаннях:

![]()

aз- коефіцієнт втрат тиску в замкових з’єднаннях бурильних труб

(aз=2,2*10-5); l=10 м – довжина однієї бурильної труби;

pу- втрати тиску в більш важких бурильних трубах:

![]()

pд- втрати тиску в долоті:

![]()

ад- коефіцієнт втрат тиску в отворах долота (ад=414*10-5)

pп.т- втрати тиску в верхньому вузлі турбобура

![]()

ап.т- коефіцієнт втрат тиску в верхньому вузлі турбобуру (ап.т=170*10-5 );

pт- втрати тиску в турбобурі при даній продуктивності насосів:

![]()

Aр- коефіцієнт перепаду тиску в турбобурі (Ар=0,021)

рк.п- втрати тиску в кільцевому просторі:

![]()

ак.п- коефіцієнт втрат тиску в кільцевому просторі (ак.п=50*10-8).

Вирахувавши і підставивши p і Q в формулу, можна визначити потужність, яка витрачається на подолання гідравлічного опору в циркуляційній системі.

При обрахунках при нормальних умовах приймаємо ηн=0,675.

2. Постановка задачі

Скласти графічний алгоритм та програму для визначення потужності двигунів для приводу бурових насосів при турбінному способі буріння, якщо буріння вертикальної свердловини H=2600 м здійснюється турбобуром (Табл. 1), діаметр долота Dд=295 мм, діаметр бурильних труб D=140 мм, товщина стінки бурильних труб δ=9 мм, осьове навантаження на долото G= 15тс, питома вага глиняного розчину γгл.р=1,3гс/см3, діаметр УБТ Dу=203 мм, довжина УБТ lу=100 м, продуктивність насосів Q, швидкість обертання турбобуру (долота) n. Обчислити потужності двигунів для буріння свердловин в діапазоні глибин від 2200 до 3000 м і результат вивести у вигляді графіка та таблиці.

3.Варіанти завдань та характеристики турбобурів

Варіанти завдань |

Шифр турбобура |

Q л/с |

Wт кВт |

Mт Кгс м |

nт об/хв |

Pт Кгс/см3 |

AN |

AM |

An |

Ap |

AMT |

|

|||||||||||||

1 |

|

45 |

110 |

195 |

|

550 |

|

|

|

|

|

|

|

|

|||||||||||

|

Т12М3-10" |

50 |

151 |

240 |

|

610 |

|

47 |

0,00120 |

0,096 |

12,2 |

0,Of9 |

5,1 |

||||||||||||

|

|

55 |

199 |

290 |

|

670 |

|

57 |

|

|

|

|

|

||||||||||||

|

|

60 |

260 |

346 |

|

730 |

|

68 |

|

|

|

|

|

||||||||||||

2 |

|

40 |

92 |

160 |

|

56:r |

|

33,7 |

|

|

|

|

|

||||||||||||

|

Т12М3-9" |

45 |

132 |

204 |

|

632 |

|

43 |

0,00143 |

0,10 |

14,1 |

0,021 |

4,8 |

||||||||||||

|

|

50 |

179 |

248 |

|

704 |

|

53 |

|

|

|

|

|

||||||||||||

|

|

55 |

240 |

303 |

|

772 |

|

64 |

|

|

|

|

|

||||||||||||

3 |

|

35 |

60 |

103 |

|

565 |

|

31 |

|

|

|

|

|

||||||||||||

|

Т12М3-8" |

40 |

89 |

135 |

|

645 |

|

40,4 |

0,00139 |

0,085 |

16,1 |

0,025 |

3,4 |

||||||||||||

|

|

42 |

103 |

148 |

|

680 |

|

44,7 |

|

|

|

|

|

||||||||||||

|

|

45 |

126 |

170 |

|

725 |

|

51,2 |

|

|

|

|

|

||||||||||||

4 |

|

20 |

17,6 |

32,5/ |

|

530 |

|

20,5 |

|

|

|

|

|

||||||||||||

|

Т12М1-65/з" |

25 |

34,5 |

51 |

|

660 |

|

32 |

0,00222 |

0,081 |

26,5 |

0,051 |

1,6 |

||||||||||||

|

|

28 |

48,5 |

64 I |

|

740 |

|

40,2 |

|

|

|

|

|

||||||||||||

|

|

30 |

60 |

73,5 |

|

795 |

|

46,2 |

|

|

|

|

|

||||||||||||

5 |

|

35 |

105 |

238 |

|

430 |

|

46,5 |

|

|

|

|

|

||||||||||||

|

ТС4-10" |

40 |

154 |

308 |

|

490 |

|

60 |

0,00241 |

0,192 |

12,3 |

0,038 |

5,f |

||||||||||||

|

|

45 |

220 |

390 |

|

550 |

|

75,5 |

|

|

|

|

|

||||||||||||

|

|

48 |

270 |

445 |

|

590 |

|

80 |

|

|

|

|

|

||||||||||||

6 |

|

30 |

74 |

149 |

|

485 |

|

45 |

|

|

|

|

|

||||||||||||

|

ТС4-8" |

35 |

118 |

203 |

|

565 |

|

61 |

0,00259 |

0,166 |

16,0 |

0,050 |

3,3 |

||||||||||||

|

|

40 |

176 |

266 |

|

645 |

|

79,5 |

|

|

|

|

|

||||||||||||

7 |

|

16 |

16,9 |

49,5 |

|

475 |

|

31 |

|

|

|

|

|

||||||||||||

|

ТС4-65/з" |

20 |

33 |

61 |

|

530 |

|

38,4 |

10,00412 |

0,152 |

26,5 |

0,096 |

1,6 |

||||||||||||

|

|

25 |

65 |

95,5 |

|

660 |

|

60 |

|

|

|

|

|||||||||||||

8 |

|

8 |

12,5 |

20,8 |

|

585 |

|

34,5 |

|

|

|

|

|

||||||||||||

|

ТС4-5" |

10 |

24,6 |

32,5 |

|

735 |

|

54 |

0,0246 |

0,325 |

73,5 |

0,54 |

6,0 |

||||||||||||

|

|

12 |

42,3 |

46,5 |

|

880 |

|

78 |

|

|

|

|

|

||||||||||||

Задача №7

Тема: Розрахунок деталей вертлюга на міцність.

Теоретичні відомості.

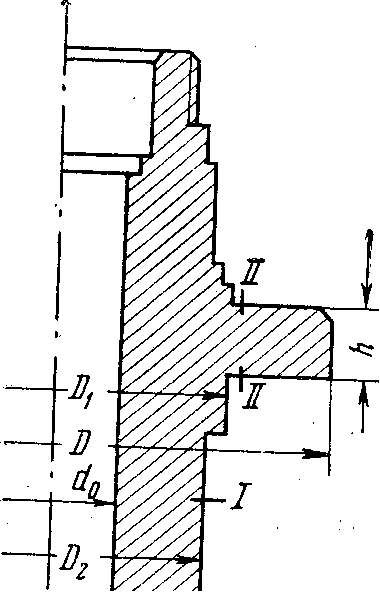

Ствол вертлюга виготовлено із високолегованої сталі високої якості і є основною деталлю, що обертається, і яка сприймає на себе вагу колони бурильних труб під час буріння свердловини. Для розрахунку маємо наступні дані: (рис. 1) D=395 мм, D1=210 мм, D2=195 мм, d0=100 мм, h=87,5 мм.

Розрахунок на розтяг (переріз І-І):

де Qкр- максимальне навантаження на гаку.

Визначимо межу витривалості на розтяг при імпульсному циклі навантажень:

![]()

Межа міцності для сталі 40ХН σв=75кгс/мм2.

Коефіцієнт запасу міцності:

![]()

Визначимо напругу згину (переріз ІІ-ІІ):за формулою:

![]()

де – Мз- максимальний момент згину :

![]()

W – осьовий момент опору

![]()

Коефіцієнт запасу міцності на згин:

![]()

Визначаємо напругу зрізу

![]()

де – F- площа зрізу

![]()

Межа витривалості на зріз:

![]()

Коефіцієнт запасу міцності на зріз:

![]()

Визначимо напруги розтягу (переріз ІІІ-ІІІ):

2. Постановка задачі

Скласти графічний алгоритм та програму для розрахунку стволу вертлюга на міцність, якщо максимальне навантаження на гаку складає Qкр, матеріал – сталь (Табл.1).

Розрахувати стволу вертлюга на міцність коли навантаження на гаку змінюється від 100 до 200 тс з кроком 10 і результат вивести у вигляді графіка та таблиці.

3.Варіанти завдань

Параметри |

Варіанти |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

D (мм) |

295 |

285 |

275 |

305 |

303 |

293 |

297 |

290 |

289 |

D1 (мм) |

210 |

200 |

202 |

208 |

212 |

218 |

201 |

208 |

205 |

D2 (мм) |

195 |

190 |

197 |

164 |

185 |

189 |

188 |

194 |

196 |

d0 (мм) |

100 |

98 |

99 |

101 |

102 |

97 |

105 |

104 |

103 |

H (мм) |

87,5 |

88,3 |

84,4 |

87,9 |

88,1 |

87,4 |

87,3 |

87,2 |

87,0 |

в (кгс/мм2) |

75 |

76 |

77,5 |

75,5 |

76,2 |

75,1 |

75,8 |

74,8 |

74,5 |

Qкр (тс) |

150 |

155 |

140 |

160 |

170 |

175 |

120 |

140 |

170 |

Задача № 8

Тема: Визначення тиску повітря в компресорі при продувці