- •Описание процессов, происходящих в одном цикле двс

- •Введение

- •Описание процессов, происходящих в одном цикле двс

- •2. Расчет параметров одного цикла

- •2.1. Процесс впуска и газообмена

- •2.2. Процесс сжатия

- •2.3. Процесс сгорания

- •2.4. Процесс расширения

- •2.5. Построение индикаторной диаграммы

- •3. Расчет индикаторных и эффективных показателей двс

- •3.1. Индикаторные показатели

- •3.2. Эффективные показатели

- •4. Расчет размеров цилиндра и средней скорости поршня

- •5. Тепловой баланс двигателя

- •6. Расчет и построение внешней скоростной характеристики двигателя

- •7. Расчет кинематики и динамики кшм

- •7.1. Кинематика кшм

- •7.2. Динамика кшм

- •7.3. Суммарные силы и моменты, действующие в кшм

- •8. Построение диаграммы фаз газораспределения

- •9. Определение основных размеров поршневой, шатунной групп и газораспределительного механизма

- •9.1. Поршневая группа

- •9.2. Шатунная группа

- •9.3. Механизм газораспределения

- •9.3.1. Построение профиля кулачка

8. Построение диаграммы фаз газораспределения

Диаграмму фаз газораспределения принято изображать в виде круговой диаграммы (рис. 19). Для построения диаграммы фаз газораспределения вычерчивают окружность произвольного радиуса R0 из центра 0. Пересечение вертикальной оси и окружности соответствует положению верхней и нижней мертвых точек (см. рис. 19). Начало отсчета угла поворота коленчатого вала φ (нулевая точка) совпадает с положение ВМТ. Положительное направление отчета выбирается по часовой стрелке. На круговой диаграмме указываются углы, соответствующие опережению открытия впускного и выпускного клапанов, первый от ВМТ влево, второй от НМТ вправо (отрицательное направление отсчета угла φ). Затем отмечаются углы, соответствующие закрытию впускного и выпускного клапанов, первый от НМТ влево, второй от ВМТ вправо (положительное направление отсчета угла положительном направлении отчета угла φ). Для визуального выделения фазы открытого состояния впускного клапана из центра 0 проводят дугу радиусом R1 (R1 > R0) , начало и конец дуги совмещают с углами начала открытия и закрытия клапана (см. рис. 19). Аналогичную процедуру проделывают и для выпускного клапана, проводя из центра 0 дугу радиусом R2 < R0.

Для выделения фаз газораспределения на индикаторной диаграмме под ней строят вспомогательную полуокружность радиусом R = S/2 (рис. 20), где S -ход поршня. Далее из центра полуокружности (точка 0) в сторону НМТ откладывается поправка Брикса, равную rλ/2 (точка 0'). Из точки 0' проводят лучи под углами к оси абсцисс, соответствующими опережению открытия и запаздыванию закрытия впускного и выпускного клапанов. Направление лучей определяется линиями их отсчета- ВМТ и НМТ.

Из точек пересечения лучей с полуокружностью проводят вертикальные линии до пересечения с линиями индикаторной диаграммы, характеризующими рассматриваемые такты работы двигателя. Точки открытия и закрытия впускного и выпускного клапанов затем переносятся и на развернутую индикаторную диаграмму

9. Определение основных размеров поршневой, шатунной групп и газораспределительного механизма

В графической части курсового проекта студент проектирует поршневую, шатунную группы, газораспределительный механизм и поперечный разрез двигателя. При выборе геометрических параметров деталей вышеперечисленных групп и механизмов необходимо воспользоваться рекомендациями, приведенными ниже.

9.1. Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца (уплотнительные и маслосъемные), поршневой палец и элементы, ограничивающие его осевые перемещения.

Поршень. Наиболее напряженным элементом поршневой группы является поршень. Поршень воспринимает давление газов, развивающееся в цилиндре при реализации в нем рабочего цикла, и через палец передает усилие на шатун.

Основными тенденциями совершенствования поршней современных двигателей является снижение их массогабаритных параметров, повышение прочности и износостойкости и снижение коэффициента линейного расширения.

Поршни автотракторных двигателей изготавливаются в основном из алюминиевых сплавов ми реже из чугуна.

О сновные

конструктивные соотношения размеров

элементов поршня (рис. 21) приведены в

табл. 4.

сновные

конструктивные соотношения размеров

элементов поршня (рис. 21) приведены в

табл. 4.

Рис. 21. Поршневая группа (основные размеры)

Таблица 4

Основные конструктивные соотношения размеров элементов поршневой группы

Наименование элементов поршня |

Бензиновые двигатели |

Дизели |

Толщина днища поршня, δ/D |

0,05…0,09 |

0,12…0,20 |

Высота поршня, H/D |

0,08…1,20 |

1,00…1,50 |

Высота огневого (жарового) пояса, e/D |

0,06…0,09 |

0,11…0,20 |

Толщина первой кольцевой перемычки, hп/D |

0,03…0,05 |

0,04…0,06 |

Высота верхней части поршня, h1/D |

0,45…0,75 |

0,60…1,00 |

Высота юбки поршня, hю/D |

0,60…0,75 |

0,60…0,70 |

Внутренний диаметр поршня, di |

di=D-2(S+t)+Δt |

|

Толщина стенки головки поршня, S/D |

0,05…0,10 |

0,05…0,10 |

Толщина стенки юбки поршня, δ ю, мм |

1,50…4,50 |

2,00…5,00 |

Радиальная толщина кольца, t/D: |

|

|

компрессионного |

0,035…0,045 |

0,040…0,045 |

маслосъемного |

0,030…0,043 |

0,038…0,043 |

Радиальный зазор кольца в канавке поршня, Δt, мм |

|

|

компрессионного |

0,70…0,95 |

0,70…0,95 |

маслосъемного |

0,90…1,10 |

0,90…1,10 |

Высота кольца, а, мм |

1,50…4,00 |

3,00…5,00 |

Разность между величинами зазоров замка кольца в свободном и рабочем состоянии, A0/t |

2,5…4,0 |

3,2…4,0 |

Число масляных отверстий в поршне, пм |

6…12 |

6…12 |

Диаметр масляного канала, dм |

0,3…0,5 |

0,3…0,5 |

Диаметр бобышки, dб/D |

0,3…0,5 |

0,3…0,5 |

Расстояние между торцами бобышек, b/D |

0,3…0,5 |

0,3…0,5 |

Наружный диаметр поршневого пальца, dп/D |

0,22…0,28 |

0,30…0,38 |

Внутренний диаметр поршневого пальца, dв/dп |

0,65…0,75 |

0,50…0,70 |

Длина пальца, lп/D: |

|

|

закрепленного |

0,85…0,90 |

0,85…0,90 |

плавающего |

0,78…0,88 |

0,80…0,85 |

Длина головки шатуна, lп.г/D: |

|

|

при закрепленном пальце |

0,28…0,32 |

0,28…0,32 |

при плавающем пальце |

0,33…0,45 |

0,33…0,45 |

Поршневые кольца. Поршневые кольца выполняют три основные функции:

герметизацию надпоршневого пространства в целях максимального использования тепловой энергии топлива;

отвода теплоты от поршня в стенки цилиндра;

рационально распределяют масляный слой по поверхности цилиндра и ограничивают попадание масла в камеру сгорания.

Выполнение этих функций в современных двигателях обеспечивается комплектом колец. Как правило, комплект включает в себя три кольца: два компрессионных (рис. 22) и одно маслосъемное (рис. 23).

Наиболее нагруженным в тепловом отношении является первое (верхнее) компрессионное кольцо, температура которого достигает 200…250 ºС. Оно изготавливается из легированного высокопрочного чугуна или из высокоуглеродистой стали.

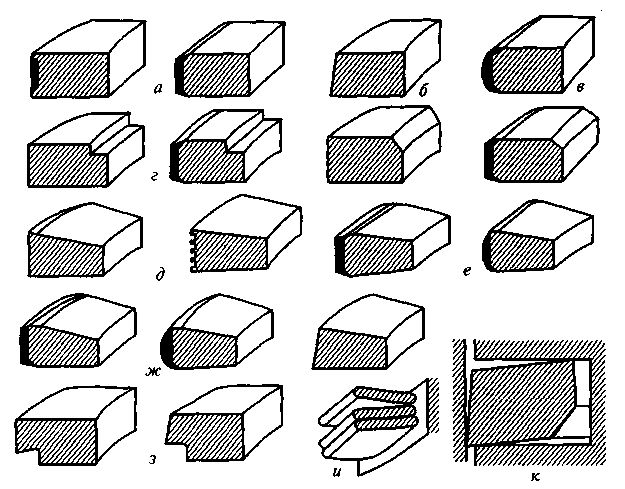

Рис.22. Конструкция компрессионных колец:

а — прямоугольного профиля; б — с конической рабочей поверхностью; в — с бочкообразной рабочей поверхностью; г, д — прямоугольного профиля с прямоугольной или скошенной внутренней выточкой; е, ж — с поперечным сечением в виде симметричной и несимметричной трапеции; з — скребковые; к — витые стальные; х — с обратным торсионом

Второе компрессионное кольцо кроме функции герметизации выполняет дополнительно выполняет и функцию маслосъема. Оно работает в более «мягких» условиях по давлению, температуре, чем первое компрессионное кольцо.

Третье кольцо – маслосъемное, оно обеспечивает съем масла со стенок цилиндра и сброс его через отверстия в поршне в картер.

Рис.23. Конструкции маслосъемных колец:

а — коробчатого типа без расширителя; б — коробчатого типа с витым пружинным расширителем; в — два скребковых кольца; г — коробчатого типа с радиальным расширителем; д — с радиальным и осевым расширителем; е — с тангенциальным расширителем

Основными конструктивными параметрами поршневых колец являются: отношение диаметра цилиндра к радиальной толщине кольца D/t; отношение разности между величинами зазоров замка кольца в свободном и рабочем состояниях к толщине кольца A0/t; высота кольца а.

Поршневой палец. При работе палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига и смятия. Он изготавливается из малоуглеродистых или легированных сталей, подвергаемых цементации и закалке. Основные типы поршневых пальцев представлены на рис. 24

Рис. 24. Конструкция поршневых пальцев:

а — трубчатый; б — г — равнопрочный с конической внутренней поверхностью