- •Определение понятия электропривод. Структурная схема электропривода эп. Классификация эп

- •Классификация эп.

- •Механические характеристики рабочих машин. Механические и электромеханические характеристики эд

- •Механические и электромеханические характеристики эд.

- •Расчет и построение механической характеристики ад по паспортным данным Мн, ωн, ω0, μп, μмах.

- •Выбор эд по мощности с учетом режима их работы s1, s2, s3.

- •Выбор эд по мощности для режима s1.

- •Выбор эд по мощности для режима s2.

- •Выбор эд по мощности для режима s3.

- •Регулирование частоты вращения ад. Пуск и реверс асинхронного эд.

- •Пуск и реверс асинхронного эд.

- •Автоматизированное управление эп. Понятие замкнутых и разомкнутых систем управления. Обратные связи в эп.

- •Замкнутая система эп с обратной связью по скорости.

- •Принцип частотного регулирования.

- •Преобразователи частоты для регулируемого эп. Функциональная схема преобразователя частоты со звеном постоянного тока.

- •Особенности работы эп в условиях сельского хозяйства. Приводные характеристики рабочих машин.

- •Приводные характеристики рабочих машин.

- •11. Приводные характеристики эп насосных установок. Выбор типа и мощности эд водоснабжающих установок.

- •Выбор типа и мощности эд водоснабжающих установок.

- •12. Регулирование подачи насосных установок.

- •13. Приводные характеристики вентилятора. Регулирование подачи вентилятора.

- •Регулирование подачи вентилятора.

- •14. Выбор мощности эд для приводов вентиляционной установки. Управление эп вентиляционного оборудования.

- •Управление эп вентиляционного оборудования.

- •15. Управление эп зерносушилок.

- •16. Эп доильных установок. Эп вакуумного насоса.

- •17. Эп холодильно-компрессорных машин.

- •18. Эп дробилок зерна и измельчителей кормов. Управление эп дробилки зерна

- •Управление электроприводом измельчителей и дробилок кормов

- •19. Эп металлообрабат-х и древообраб-х станков

- •Электропривод деревообрабатывающих станков

- •Привод транспортеров и кормораздатчиков

18. Эп дробилок зерна и измельчителей кормов. Управление эп дробилки зерна

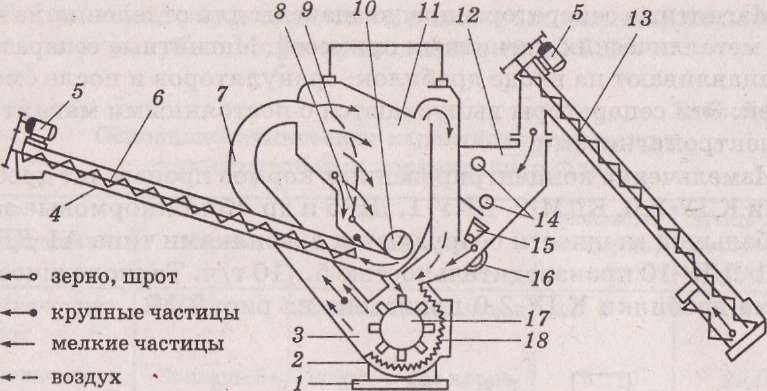

Б езрешетная

дробилка ДБ-5 (рис. 3.18) предназначена

для измельчения фуражного зерна

влажностью до 17 %. Зерно подается

загрузочным шнеком в бункер. Из бункера

через заслонку оно проходит под

постоянным магнитом, очищается от

металлических примесей и поступает

в дробильную камеру, где измельчается

молотками дробилки. Под действием

инерционных сил дробленое зерно

выбрасывается по кормопроводу через

сепаратор в разделительную камеру,

откуда шнеком

10

и выгрузным шнеком

4

направляется в тару или на дальнейшую

обработку. В камере

11

установлена заслонка

8,

которая делит измельченное зерно

на мелкую и крупную фракции. Крупная

фракция

езрешетная

дробилка ДБ-5 (рис. 3.18) предназначена

для измельчения фуражного зерна

влажностью до 17 %. Зерно подается

загрузочным шнеком в бункер. Из бункера

через заслонку оно проходит под

постоянным магнитом, очищается от

металлических примесей и поступает

в дробильную камеру, где измельчается

молотками дробилки. Под действием

инерционных сил дробленое зерно

выбрасывается по кормопроводу через

сепаратор в разделительную камеру,

откуда шнеком

10

и выгрузным шнеком

4

направляется в тару или на дальнейшую

обработку. В камере

11

установлена заслонка

8,

которая делит измельченное зерно

на мелкую и крупную фракции. Крупная

фракция

Рис. 3.18.Технологическая схема безрешетной дробилки ДБ-5: 1 — рама; 2 — корпус; 3 — камера измельчения; 4 — выгрузной шнек; 5 — электродвигатели шнеков; 6 — корпус шнека; 7 — кормопровод; 8 — заслонка; 9 — сепаратор; 10 — шнек разделительной камеры; 11 — разделительная камора; 12 — бункер; 13 — загрузочный шнек; 14 — датчики уровня; 15 — заслонка бункера; 16 — постоянный магнит; 17 — дробильный барабан;

18 — дека

снова поступает на помол. Степень помола регулируется положением деки относительно рабочих концов молотков, а также подачей зерна в камеру заслонкой 15. Рабочий орган дробилки приводится в действие от электродвигателя мощностью 30 кВт, а шнеки — от электродвигателей мощностью 1,1 кВт. Производительность дробилки — 4,6 т/ч.

Для зависимого регулирования подачи и поддержания близкой к оптимальной загрузки дробилка ДБ-5 имеет исполнительный механизм привода задвижки, который управляется автоматическим регулятором загрузки (АРЗ).

Управление электроприводом измельчителей и дробилок кормов

Нагрузочным диаграммам измельчителей и дробилок кормов присущ резкопеременный характер с большими колебаниями момента и скорости. Энергетические показатели зависят от окружной скорости молотков (56, 66, 77 м/с) и поступательной скорости ленты питающего транспортера (10, 17, 20 м/с), а также от влажности, плотности кормов и конструкции машины. Минимальный удельный расход энергии при удовлетворительном помоле наблюдается в диапазоне окружных скоростей молотков 66...77 м/с, что соответствует частоте вращения ротора дробилки 1700...2000 мин-1.

Для выравнивания нагрузочных диаграмм и повышения производительности применяют регуляторы подачи исходного продукта. Загрузку дробилки регулируют по току, скольжению и моменту приводного двигателя.

Выбор схемы управления зависит от способа регулирования загрузки дробилки или измельчителя.

Например, для выравнивания нагрузочной диаграммы привода ИСК-3 применяют регулируемый привод питания, который принимает грубый корм (солому) и подает его на скребковый транспортер загрузки.

В цепь питания привода режущих барабанов установлен датчик тока, сигнал с которого поступает в блок управления, где происходит сравнение поступившего сигнала с заданным. В случае разности сигналов блок управления регулирует силу тока электромагнитной муфты скольжения, которая уменьшает или увеличивает скорость движения подающего транспортера питателя ПЗМ-1,5. В результате солома подается равномерно, хорошо измельчается, улучшается качество смеси, выравнивается нагрузка привода.

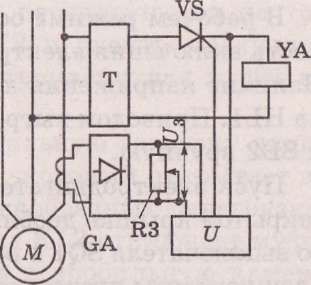

Пример схемы регулятора загрузки кормоприготовительной машины, реагирующего на силу тока приводного электродвигателя, приведен на рис. 3.19, где приняты следующие обозначения: Т — стабилизатор напряжения; VS — тиристор; YA— электромагнит; U — блок управления; GA — датчик тока.

Для подачи зерна из бункера в дробилку используется лотковыйвибропитатель. Его производительность зависит от ширины лотка, высоты слоя продукта, плотности 11

Рис 3.19. Схема автоматического регулятора дробилки ДКУ-1А