- •Фізичні:

- •Технологічні: здатність піддаватись певним методам обробки.

- •Перетворення у твердому стані (вторинна кристалізація).

- •Порівнюючи між собою перетворення у точках с і s діаграми, можна відмітити наступне:

- •Виробництво сталі

- •За способом виготовлення:

- •Маркування сталей.

- •Сплави на основі міді

- •Легкі сплави Сплави на алюмінієвій основі

- •Сплави на алюмінієвій основі

- •Магній та його сплави

- •Сплави на основі магнію

- •Титан та його сплави

- •Основи термічної обробки сталей

- •Перетворення в сталі при нагріванні.

- •Перетворення в сталі при охолодженні.

- •Узагальнення

- •Властивості структурних складових, що виникають при охолодженні сталі.

- •Відпалювання.

- •Нормалізація

- •Гартування

- •Способи гартування

- •Відпускання

- •Хіміко-термічна обробка сталі

- •Суть і види корозії металів

- •Методи захисту металів від корозії

- •Литво в разові форми.

- •Литво у багаторазові форми

- •Обробка металів тиском.

- •Фізична сутність пластичної деформації.

- •Нагрівання металу.

- •Види обробки тиском

- •Основні види прокату

- •Устаткування і електроди для ручного дугового зварювання

- •Ручне дугове зварювання.

- •Електрошлакове зварювання

- •Інші способи зварювання плавленням. Дугове зварювання в середовищі захисного газу.

- •Плазмове зварювання.

- •Газове зварювання.

- •Зварюванні під водою.

- •Зварювання лазером.

- •Способи зварювання тиском.

- •Наплавлення.

- •Різання.

- •Контроль якості зварювання.

- •Стандартизація

- •Допуски, посадки та технічні вимірювання Основні поняття Поверхні, їх розміри, відхилення і допуски

- •Графічне зображення допусків і відхилень

- •Одиниця допуску і поняття про квалітет

- •Допуски однакових розмірів в різних квалітетах різні, тому що залежать від числа одиниць допуску а, тобто квалітети визначають точність однакових номінальних розмірів.

- •Загальні відомості про посадки

- •Посадки в системі отвору і в системі валу

- •Матеріали для виготовлення деяких деталей:

Литво в разові форми.

Разові форми – це форми, що виходять в опоках при набивці формовочними сумішами, при заливці формовочними сумішами, оболонкові форми, форми, утворені по моделям, що виплавляються.

Набивка формовочними сумішами. Включає: виготовлення модельних комплектів, приготування модельних та стрижневих сумішей, виготовлення стрижнів, формовка.

Для формовки потрібна модель. Якщо деталь має заглиблення, отвори, пустоти, то додатково формуються стрижні, для чого потрібні стрижневі ящики. Разом з моделлю відливки стрижневі ящики складають модельні комплекти, які виготовляють у модельному цеху заводу. Моделі можуть складатись з декількох частин (роз'ємні). У площині роз'єму одна частина має шипи, інша – заглиблення для точної установки частин форми відносно одна одної.

Якщо деталь має пустоти і для формування їх потрібно встановлювати стрижні, то модель має виступи. Ці виступи називаються знаками. Ці знаки при формування утворюють заглиблення, в які встановлюються стрижні.

Моделі і стрижневі ящики виготовляють або з деревини (при одиничному і мілко серійному виробництві), або з пластмас чи сплаву алюмінію з міддю (масове виробництво).

При виготовленні моделей враховується розмір усадки (1 – 2,5%), тому при виготовленні використовують усадочні метри. Виготовляючи модель, враховують припуск на усадку і припуск на обробку. Для чавунних виробів 2-20мм, для сталевих 4-28мм.

Для полегшення виймання моделей з форми вертикальні поверхні (бокові) роблять з формовочним уклоном (2-30 для дерев'яних поверхонь, 1-20 – для металевих при ручному формування і 0,5-10 при машинному).

Кожна частина моделі має в площині роз'єму спеціальне гніздо, куди загвинчується підйомник для видалення її з форми.

Моделі фарбують у різний колір.

Формовочні і стрижневі суміші складаються із піска, глини, протипригарних і зв'язуючих домішок, води. Вони повинні мати такі властивості: пластичність, міцність, піддатливість, вогнетривкість, газопроникненість.

Ручна формовка найчастіше відбувається в опоках по моделям.

1-штирі; 2-приливи; 3-бортики; 4-скоби.

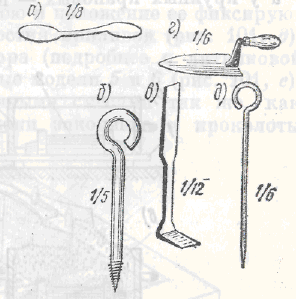

Інструменти: карасик; підйомник; гачок; гладилка; душник

підмодельна

плита; нижня

частина моделі; нижня

опока; верхня

частина моделі; ливник; випор; стрижень; ливник

с деталлю; випор

з деталлю.

Крім формовки в опоках, у одиночному виробництві використовують ручну формовку в грунті.

Машинна формовка у 10-25 раз прискорює роботу і покращує якість лиття. Механізовано наповнення і ущільнення суміші, а також видалення моделі з форми.

Велике розповсюдження отримали швидкотвердіючі суміші з рідким склом. Форми твердішають на повітрі протягом 30-50', що є основним недоліком.

Литво по моделям, що виплавляються. Використовуються для деталей, вагою до 15 кг із сталей та важкообробляємих сплавів з температурою плавлення до 16000С. Досягається велика точність розмірів і висока чистота поверхонь. Процес складається з наступних етапів:

виготовлення металічної моделі-еталону;

виготовлення прес-форми з легкоплавкого сплаву по моделі-еталону;

виготовлення виплавляємих моделей шляхом заповнення прес-форми легкоплавкою рідкою або пастоподібною сумішшю (стеарин + парафін);

виготовлення моделей ливникової системи (з того ж матеріалу);

збирання моделей і ливникової системи і покриття їх вогнетривкою сумішшю (порошкоподібний кварц + рідке скло) у 3-4 шара;

виплавка модельної речовини і прокалювання форм (в опоках, у піску);

заливка форм рідким металом;

вибивання і очистка відливок.

Литво в оболонкові форми. Суміш піску і фенолформальдегідної смоли розміщують в ємкості, на кришці якої закріплені підігріті до температури 150-2000С моделі. Ємкість перевертають і суміш плавиться, утворюючи форму. Форми спікають у печі, скріплюють парами і заливають розплавлений метал. Перевагою методу є можливість автоматизації праці (до 500 шт/годину); висока точність відливок (відпадає або зменшується обробка на верстатах), зменшується кількість формовочних матеріалів у 8-10 разів, не потрібні опоки. Недоліком є необхідність спецобладнання.

а-вільне падіння б-зверху

через роз'єм форми в-по

роз'єму опок г-знизу

сифоном д-по

роз'єму опок від одного стояка (стопочна

заливка)