- •Тема 30.

- •Для нанесения раствора применяются различные конструкции сопловых устройств (воздушные и безвоздушные).

- •Система планово-предупредительного ремонта строительных машин.

- •Организация ремонта оборудования осуществляется на универсальных и специализированных постах, а также поточным методом. Наиболее эффективным является ремонт машин агрегатно-узловым способом.

ОГЛАВЛЕНИЕ

Тема № 1. Роль строительных машин и средств малой механизации в повышении производительности и качества строительных работ …………..1

Тема № 2. Классификация строительных машин и их структура. Основные показатели качества машин. Перспективы развития…………………………..3

Тема № 3. Производительность машин…………………………………………5

Тема № 4. Приводы строительных машин. Силовое оборудование………….6

Тема № 5. Общие сведения о трансмиссиях. Силовые и кинематические параметры передач……………………………………………………………….9

Тема № 6. Фрикционные передачи. Достоинства и недостатки……………..10

Тема № 7. Основные сведения о ременных передачах. Расчет ременных передач……………………………………………………………………………11

Тема № 8. Основные сведения о зубчатых передачах. Основные параметры, характеризующие зубчатую передачу. Расчет зубчатых передач……………12

Тема № 9. Червячные передачи……………………………………………… 14

Тема № 10. Назначение, классификация, достоинства и недостатки шпоночных и шлицевых соединений, их расчет………………………………16

Тема № 11. Классификация подшипников скольжения и качения, их расчет……………………………………………………………………………..17

Тема № 12. Конструктивные особенности валов, осей и опор. Их расчет…..19

Тема № 13. Редукторы. Назначение и классификация редукторов. Основные показатели………………………………………………………………………..20

Тема № 14. Муфты сцепления. Особенности расчета и подбора муфт…… 22

Тема № 15. Системы управления строительными машинами……………… 24

Тема № 16. Гидравлический и пневматический приводы строительных машин…………………………………………………………………………….26

Тема № 17. Основные виды транспортных машин, применяемых в строительстве. Основы тягового расчета………………………………………28

Тема № 18. Транспортирующие машины. Производительность транспортирующих машин…………………………………………………… 31

Тема № 19. Классификация грузоподъемных машин. Специальные детали и узлы грузоподъемных машин………… ………………………………………33

Тема № 20. Такелажное оборудование. Подбор канатов и стропов………… 35

Тема № 21. Классификация, область применения и конструктивные особенности строительных подъемников……………………..……………….36

Тема № 22. Классификация кранов. Конструктивные и кинематические схемы кранов. Грузовые характеристики…………………………………….. 38

Тема № 23. Расчет устойчивости кранов……………………………...……….40

Тема № 24. Технико-эксплуатационные показатели кранов, тенденции развития…………………………………………………………………………..42

Тема № 25. Классификация, область применения и конструктивные особенности погрузчиков……………………………………………………….43

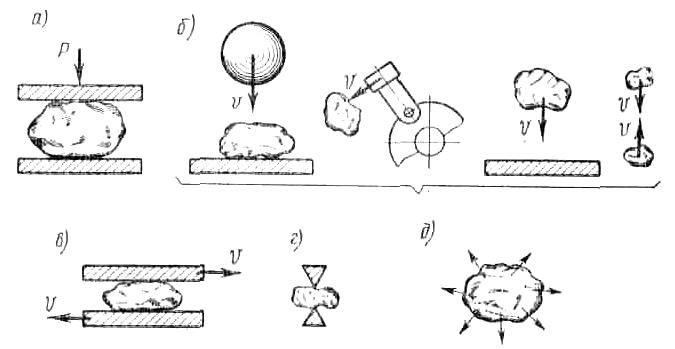

Тема № 26. Способы разработки грунтов. Классификация грунтов по трудности разработки……………………………………………………………45

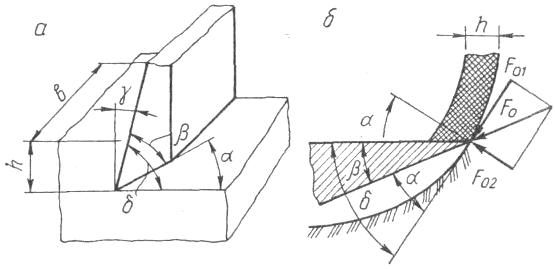

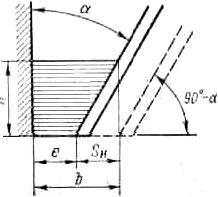

Тема № 27. Рабочие органы землеройных машин и их взаимодействие с грунтом………………………………………………………………………….. 47

Тема № 28. Машины и оборудование для подготовительных работ……… 49

Тема № 29. Бульдозеры, их классификация. Устройство и виды рабочего оборудования. Влияние конструктивных и технологических факторов на производительность бульдозера………………………………………………..51

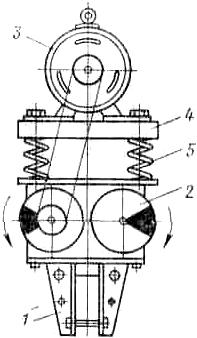

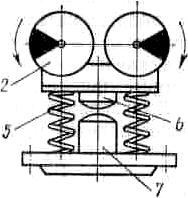

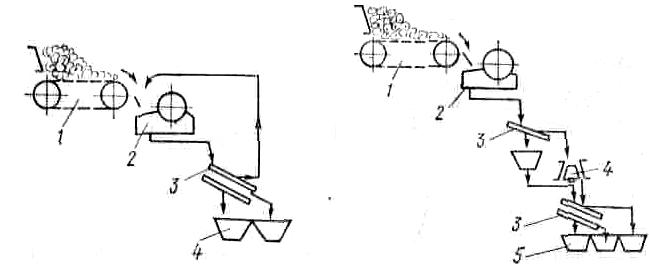

Тема № 30. Скреперы, их классификация и конструктивные схемы. Область применения и технико-эксплуатационные показатели скреперов…………..53

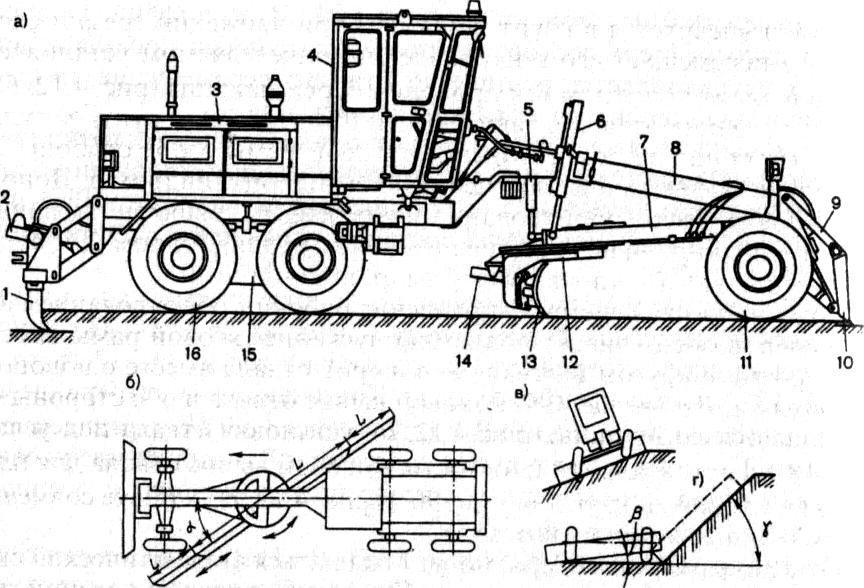

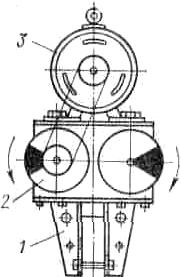

Тема № 31. Назначение, классификация и область применения автогрейдеров. Технико-эксплуатационные показатели……………………..55

Тема № 32. Назначение, классификация и область применения одноковшовых экскаваторов. Их производительность……………………….57

Тема № 33. Классификация многоковшовых экскаваторов, рабочие органы экскаваторов. Производительность…………………………………………… 59

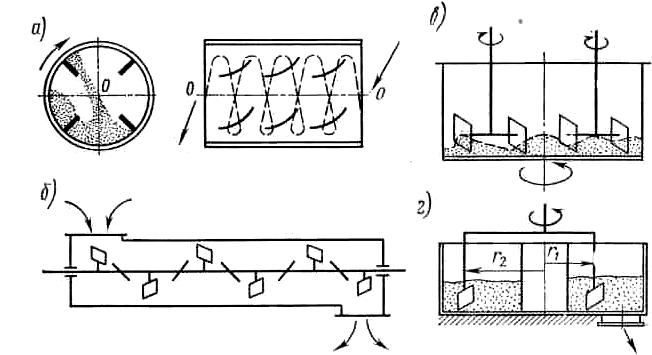

Тема № 34. Машины и оборудование для уплотнения грунтов. Расчет эксплуатационных показателей………………………………………………...61

Тема № 35. Машины для разработки плотных и мерзлых грунтов. Их рабочие органы…………………………………………………………………………….63

Тема № 36.Машины и оборудование для механизации свайных работ. Общая классификация, основные узлы и механизмы…………………………………65

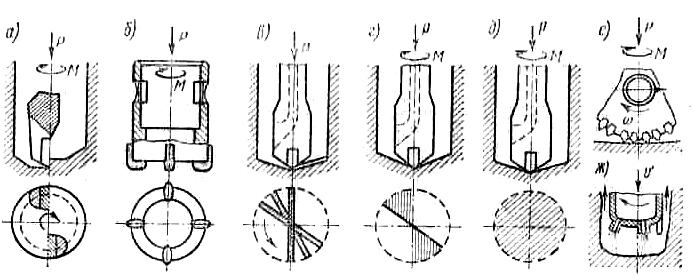

Тема № 37. Машины и оборудование для механизации буровых работ. Способы бурения…………………………………………………………….. 67

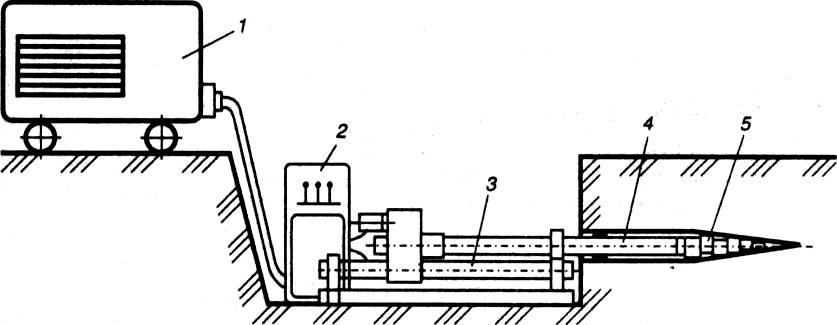

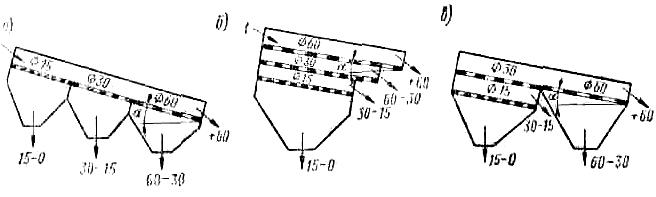

Тема № 38. Машины и оборудование для бестраншейной разработки

грунтов……………………………………………………………………………69

Тема № 39. Оборудование для гидромеханизации…………………………....71

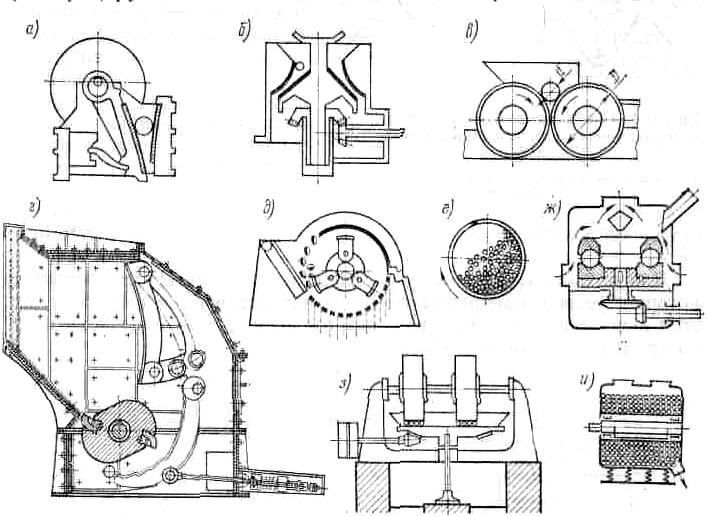

Тема № 40. Машины для дробления каменных материалов, их классификация, область применения и конструктивные особенности………73

Тема № 41. Машины и оборудование для производства бетонных и железобетонных работ. Способы транспортировки бетонной смеси………..76

Тема № 42. Машины для транспортирования бетонных смесей и

растворов…………………………………………………………………………78

Тема № 43. Машины и оборудование для отделочных и кровельных работ..79

Тема № 44. Ручные машины. Механизированный инструмент пневматического и электрического действия. Отделочные машины………..81

Тема № 45. Система планово-предупредительного ремонта строительных машин…………………………………………………………………………….83

Тема №1

Роль строительных машин и средств малой механизации в повышении производительности и качества строительных работ.

Непрерывный количественный и качественный рост городского и сельского строительства требует дальнейшего сокращения стоимости, трудоемкости, сроков строительно-монтажных работ, повышения эффективности капиталовложений и производительности труда. Успешное решение данных задач может быть обеспечено совершенствованием технологии и организации работ, внедрением поточных методов производства, повышением эффективности использования существующего машинного парка, созданием и внедрением новых, более совершенных и производительных строительных машин и оборудования, широкой комплексной механизацией и автоматизацией тяжелых и трудоемких технологических процессов, улучшением условий труда.

Современное строительство ведется индустриальными методами и представляет собой комплексно-механизированный поточный процесс монтажа зданий и сооружений из сборных элементов, изготовляемых на заводах и домостроительных комбинатах (ДСК) в условиях высокомеханизированного и автоматизированного производства. В настоящее время в строительстве используется огромный парк строительных машин и оборудования, позволяющий комплексно механизировать основные работы на всех стадиях строительного производства. Комплексная механизация строительства на современном этапе развития техники требует внедрения систем машин, базирующихся на применении машин повышенной единичной мощности с комплектацией их средствами механизации всех технологических процессов. Важным фактором повышения производительности труда в строительстве является возрастающая оснащенность строительно-монтажных организаций ручными машинами, средствами малой механизации для кровельных, штукатурных и малярных работ. Для сокращения малоквалифицированного и монотонного труда, а также труда в тяжелых и вредных для здоровья условиях, все шире осуществляются мероприятия по внедрению автоматических манипуляторов (промышленных роботов) при производстве отделочных, землеройно-планировочных и других работ. Номенклатура строительных машин постоянно расширяется и пополняется более совершенными типами и моделями, отвечающими современным требованиям технологии городского и сельского строительства.

При производстве строительных работ в сложившихся городских условиях часто возникают дополнительные трудности из-за необходимости выполнения работ в стесненных условиях и в сжатые сроки, поскольку большинство из них связано с нарушением пешеходного движения, установившегося режима работы транспорта, наземных и подземных коммуникаций и т.п. Кроме того, зачастую приходится выполнять трудоемкие подготовительные операции по разрушению старых строений, фундаментов, дорожных покрытий и т.п. Для эффективного выполнения работ в стесненных условиях используется широкая номенклатура высокопроизводительных специальных и универсальных машин многоцелевого назначения, обладающих компактностью, высокими мобильными и транспортными качествами и обеспечивающих полную безопасность работ в данных условиях. Широко используются в стесненных условиях средства малой механизации, позволяющие практически полностью исключить ручной труд. Повышение технического уровня основных видов строительных машин и оборудования обеспечивается прежде всего за счет повышения их единичной мощности (энергонасыщенности) и производительности, универсальности и технологических возможностей, надежности и долговечности, улучшения удельных показателей важнейших рабочих параметров, развития гидрофикации приводов, широкого использования в конструкциях машин унифицированных узлов, агрегатов и деталей, расширения номенклатуры сменного рабочего оборудования, применения современных систем автоматизации управления рабочими процессами машин, повышения приспособляемости машин к техническому обслуживанию и ремонту, улучшения условий труда машинистов (операторов) и т.п.

От специалиста-строителя как руководителя и организатора современного высокомеханизированного строительства требуются знания принципов действия и устройства строительных машин и оборудования, факторов, влияющих на их производительность и качество выполняемых работ, о технологических возможностях различных моделей строительных машин определенного назначения для оптимального комплектования ими (по номенклатуре и численному составу) технологических процессов в заданных производственных условиях и правильной эксплуатации машин

Его познания не должны ограничиваться только производственной составляющей эксплуатации машины. Как всякий другой объект, сопутствующий деятельности человека, машина требует постоянной заботы и ухода. Понимание этой части взаимоотношений строителя и машины нужно не только для того, чтобы учитывать при планировании работ возможные простои машин при их техническом обслуживании, ремонтах, перебазировании и т.п., но и для правильного формирования технической политики строительной организации в отношении обеспечения работоспособности машин.

Тема №2

Классификация строительных машин и их структура. Основные показатели качества машин. Перспективы развития.

Строительной машиной называют устройство, которое посредством механических движений преобразует размеры, форму, свойства или положение в пространстве строительных материалов, изделий и конструкций. Строительные машины классифицируют по назначению, режиму работы, силовому оборудованию, степени подвижности и универсальности.

По назначению строительные машины подразделяются на следующие группы: транспортные, транспортирующие и погрузочно-разгрузочные; грузоподъемные, машины для земляных работ; машины для свайных работ; машины для дробления, сортировки и мойки каменных материалов; машины и оборудование для приготовления, транспортирования бетонов и растворов и уплотнения бетонных смесей; ручные машины; машины и оборудование для отделочных работ.

Каждая группа делится на подгруппы (бульдозеры, скреперы, экскаваторы в группе машин для земляных работ). Внутри подгрупп машины отдельных типов различаются конструкцией узлов или машин в целом (экскаваторы одноковшовые с прямой или обратной лопатой, траншейные роторные или цепные, шагающие, с поперечным копанием). Каждый тип машин имеет ряд типоразмеров (моделей), близких по конструкции, но отличающихся отдельными параметрами (вместимость ковша, размеры, масса, мощность, производительность)..

По режиму работы (принципу действия) различают машины периодического (цикличного) действия, и машины непрерывного действия.

По степени подвижности машины делят на переносные, стационарные и передвижные (в том числе в кузове автотранспорта, прицепные и полуприцепные к грузовым автомобилям, тракторам, тягачам и самоходные).

По типу ходового оборудования различают машины на гусеничном, пневмоколесном, рельсовом ходу, шагающие и комбинированные.

По виду силового оборудования машины подразделяют на работающие от электрических двигателей и двигателей внутреннего сгорания. Первые обладают большой готовностью к работе, но зависят от наличия электроэнергии, а вторые не зависят от источников энергии и являются автономными. Многие строительные машины имеют комбинированный привод с использованием гидравлических и пневматических двигателей. К таким относят дизель-электрический, дизель-гидравлический (наиболее распространен), дизель-пневматический, электрогидравлический, электропневматический и т.п.

По количеству двигателей, установленных на машине, различают одномоторные (все механизмы приводятся в действие от одной силовой установки) и многомоторные (для каждого механизма предусмотрен индивидуальный двигатель).

По системам управления машины делят на механические, гидравлические, пневматические, электрические и комбинированные.

По степени универсальности машины подразделяют на универсальные многоцелевого назначения, снабженные различными видами быстросъемных рабочих органов, приспособлений и оборудования и специализированные, имеющие один вид рабочего оборудования.

По степени автоматизации различают машины с механизированным управлением, с автоматизированным управлением и контролем на базе микропроцессорной техники, с автоматизированным управлением на расстоянии, с автоматическим управлением на базе микропроцессоров и мини-ЭВМ, строительные манипуляторы и роботы, а также роботизированные машины и комплексы.

Индексация строительных машин. На все выпускаемые в нашей i ране строительные машины распространяется единая система индексации, в соответствии с которой каждой машине разработчиком присваивается индекс (марка), содержащий буквенное и цифровое обозначение. Основные буквы индекса, располагаемые перед цифрами, обозначают вид машины. Например, буквенная часть индекса одноковшовых строительных экскаваторов содержит буквы ЭО, экскаваторов траншейных роторных — ЭТР, цепных — ЭТЦ, землеройно-транспортных машин — ДЗ, машин для подготовительных работ и разработки мерзлых грунтов — ДП, машин для уплотнения грунтов и дорожных покрытий — ДУ, кранов стреловых самоходных — КС, строительных башенных кранов — КБ, оборудования для погружения свай — СП, бурильных и бурильно-крановых машин — БМ, машин для отделочных работ — СО, лебедок — ТЛ, погрузчиков многоковшовых — ТМ и одноковшовых — ТО,

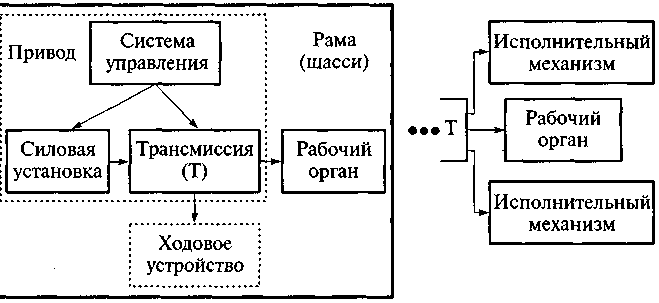

. Структурные схемы машин приведены на рис. 1.

Рис.1. Структурная схема технологической, транспортирующей и грузоподъемной машин

К показателям качества относятся маневренность, проходимость, мобильность, транспортабельность, устойчивость, надежность, безопасность, эргономические, эстетические, экологические требова-ния и др.

Тема № 3

Производительность машин.

Основным технико-эксплуатационным показателем машин является их производительность.

Производительность - это количество продукции, которую машина вырабатывает за единицу времени. Производительность выражается количеством продукции (т, м, м3), произведенной машиной за единицу времени (час, смена, месяц или год).

Различают три категории производительности машин: конструктивную, или теоретическую, техническую и эксплуатационную.

Конструктивная производительность Пк — производительность за 1 ч. непрерывной работы при расчетных скоростях рабочих движений, расчетном значении нагрузок па рабочем органе и расчетных условиях работы.

Для машин периодического (циклического) действия

Пк = qn или Пк = qnp,

где q — количество продукции машины за один рабочий цикл, мя или т; п - расчетное число циклов работы машины в час, п = 3600 /Т \ Т - расчетная продолжительность цикла, с; р - плотность материала, т/м3. Для машин непрерывного действия

Пк = 3600 Av или Пк = 3600 Avp ,

А- расчетная площадь потока материала, м2; v — расчетная скорость движения потока, м/с.

Конструктивную производительность используют в основном для предварительного сравнения вариантов проектируемых машин.

Техническая производительность ПТ - максимально возможная производительность машины в конкретных производственных условиях за 1 ч непрерывной работы.

ПТ = ПК КУ,

где Ку — коэффициент, учитывающий конкретные условия работы машины.

Эксплуатационная производительность ПЭ – это производительность машины с учетом всех перерывов в работе. Она определяется технической производительностью и величиной простоев, вызываемых организационными причинами, отдыхом машиниста и др.

ПЭ = ПТКВКМ,

где КВ - коэффициент использования машины по времени в течение смены, учитывающий все простои машины; КМ – коэффициент, учитывающий квалификацию машиниста и качество управления.

Сменная эксплуатационная производительность

ПЭСМ = ТСМ ПЭ,

где ТСМ – продолжительность смены, ч.

Годовая эксплуатационная производительность

ПЭГ = 365 ПЭСМ КВГ КСМ ,

где КВГ - коэффициент использования машины по времени в течение года, равный количеству дней работы машины в году, разделенных на 365; КСМ - коэффициент сменности.

Эксплуатационная производительность является главным рабочим параметром, по которому подбирают машины для выполнения определенного вида работ.

Основными технико-экономическими показателями, позволяющими сравнивать качество машин одного назначения, являются удельные металлоемкость и энергоемкость, стоимость единицы продукции и выработка продукции на одного рабочего.

Удельная металлоемкость и удельная энергоемкость — это соответственно отношение массы машины и мощности установленного на ней двигателя (двигателей) к часовой технической производительности.

Стоимость единицы продукции определяется как отношение стоимости машино-смены к сменной эксплуатационной производительности машины.

Выработка продукции на одного рабочего равна

В = ПЭСМ /nP,

где nP – количество рабочих, обслуживающих машину.

Степень механизации строительно-монтажных работ оценивается уровнем комплексной механизации, механовооруженностью и энерговооруженностью строительства.

Уровень комплексной механизации характеризуется процентным отношением объема строительно-монтажных работ, осуществленных комплексно-механизированным способом, к общему объему строительно-монтажных работ в натуральном выражении, выполненных на строительной площадке

Механовооруженность строительства — отношение стоимости машинного парка строительной организации к стоимости строительно-монтажных работ, выполняемых в течение года

Механовооруженность труда определяют отношением балансовой стоимости средств механизации к среднесписочному числу рабочих, занятых на данном строительстве

Энерговооруженность строительства — отношение суммарной мощности двигателей машинного парка строительства к среднесписочному числу рабочих

Тема № 4

Приводы строительных машин. Силовое оборудование.

В строительных машинах применяются электродвигатели постоянного и переменного тока, а также двигатели внутреннего сгорания. В силовом оборудовании наибольшее распространение получил гидравлический привод. Кроме этого, применяется комбинированный (гидромеханический и дизельэлектрический) привод.

Электродвигатели проще в изготовлении и эксплуатации, бесшумные, легко управляемые и реверсируемые, экономичные.

Двигатели внутреннего сгорания менее долговечны и экономичны, сложны и дороже в эксплуатации, имеют повышенный шум и выброс токсических продуктов сгорания, но при этом они обеспечивают мобильность машины.

Гидромеханический привод состоит из дизельного двигателя, гидротрансформатора, механической трансмиссии. Гидротрансформатор позволяет получить при ступенчатой коробке передач почти плавное изменение крутящего момента и скорости вращения ведущих колес, что особенно важно в тяжелых условиях работы.

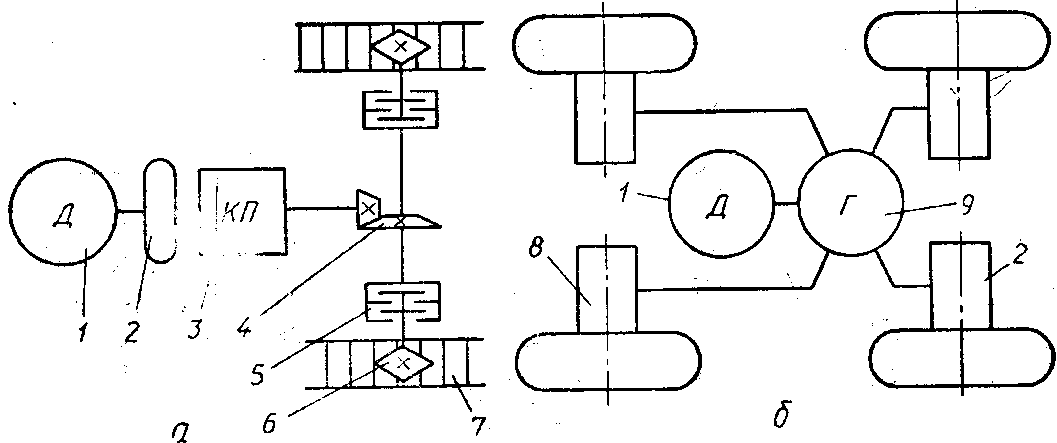

Рис.2. Схемы приводов:

а — гидромеханического; б — дизель-электрического; 1 — двигатель (дизель); 2 — гидротрансформатор; 3 — коробка передач; 4 — главная передача; 5 — бортовой фрикцион; 6 — ведущая звездочка; 7 — гусеница; 8 — мотор-колеса; 9 — генератор постоянного тока

Еще более эффективен в этом отношении дизель-электрический привод с применением мотор-колес, работающий на постоянном токе. Дизель-электрическая трансмиссия обеспечивает полностью бесступенчатое регулирование привода колес и автоматическое изменение момента на ведущих колесах, что не только упрощает управление, но и значительно увеличивает тяговые возможности, а значит, и проходимость машины.

Дизель-электрическая трансмиссия упрощает конструкцию машины, позволяя компоновать ее из необходимого числа мотор-колес,

создавать машины практически любой грузоподъемности и с высокой проходимостью.

а)

б)

б)

в)

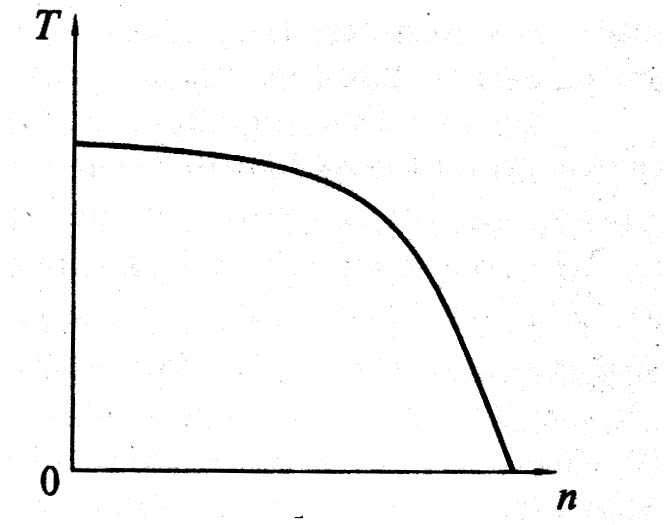

Рис. 3. Характеристики приводов

а) двигатель внутреннего сгорания; б) электропривод переменного тока; в) электропривод постоянного тока

Анализ характеристик показывает, что наилучшими показателями обладает электропривод постоянного тока, в котором крутящий момент М-тах, а число оборотов n=0

Тема №5

Общие сведения о трансмиссиях. Силовые и кинематические параметры передач.

Привод рабочих органов, ходовой части и других узлов машины осуществляется с помощью силовых передач, которые не только передают движение, но изменяют скорость, а иногда характер и направление движения. Передачи бывают механические, гидравлические пневматические и электрические.

Механические передачи разделяются на передачи трением (фрикционные и ременные) и передачи зацеплением (зубчатые, червячные и цепные). В каждой передаче элемент, который передает мощность, называется ведущим, а элемент, которому передается эта мощность, — ведомым. Чаще всего частота вращения ведущего п1 и ведомого п2 элементов различна. Отношение этих п1 к п2 называется передаточным числом

.

.

Передачи могут быть понижающие, когда i > 1; п1 > п2, и повышающие, если i > 1; п1 < п2. Понижающие передачи имеют наибольшее применение, так как частота вращения привода чаще бывает больше частоты вращения исполнительного органа.

Для ряда расчетов приходится определять мощность

Вт,

или

Вт,

или

,

Вт,

,

Вт,

где Р—действующая сила; соответственно в кгс или Н; υ — скорость, м/с.

При вращательном движении

,

,

где R — радиус колеса или шкива, м; п — частота вращения, об/мин.

Подставим значения υ в формулу мощности

,

Вт, или

,

Вт, или

,

Вт.

,

Вт.

Так как PR = M, то

,

кгсм,

или

,

кгсм,

или

,

Нм

,

Нм

При передаче мощности от ведущего вала к ведомому имеются потери на трение, нагрев, аэродинамические и другие потери. Поэтому на ведомом валу мощность всегда меньше. Величина потерь мощности характеризуется КПД передачи и определяется как отношение величин мощности N2 на ведомом валу к мощности N1 на ведущем валу:

.

.

Величина момента М2 на ведомом валу равна произведению момента на ведущем валу М1на передаточное число и КПД:

.

.

Тема № 6

Фрикционные передачи. Достоинства и недостатки.

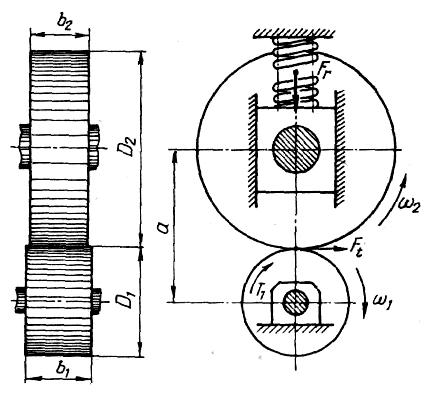

Передачи, у которых движение от одного элемента к другому передается силами трения (рис.4). Величина силы трения Р (Н) зависит от усилия Q, с которым один диск прижимается к другому, и от коэффициента трения μ:

Рис. 4.Фрикционная передача

В рассматриваемых передачах всегда имеет место проскальзывания дисков, поэтому величина передаточного числа непостоянна. Она подсчитывается по формуле

,

,

где ξ – величина, характеризующая относительное скольжение и. зависящая от материала фрикционных дисков (ξ =0,002-0,03).

Передаточные числа у фрикционных передач не превышают 10; чаще всего они составляют 5-7. Фрикционные передачи применяют в случаях, когда передаточное число должно быть переменным.

Передачи, в которых изменение величины D2 регулируется величина i., имеют возможность плавного изменения передаточного числа (вариаторы).

К недостаткам следует отнести проскальзывание дисков, в результате чего не обеспечивается заданное передаточное число, большая нагрузка на опоры, малая передаваемая мощность, износ катков. К достоинствам относится простота конструкции, снижение динамических нагрузок, бесступенчатое изменение числа оборотов.

Тема № 7

Основные сведения о ременных передачах. Расчет ременных передач.

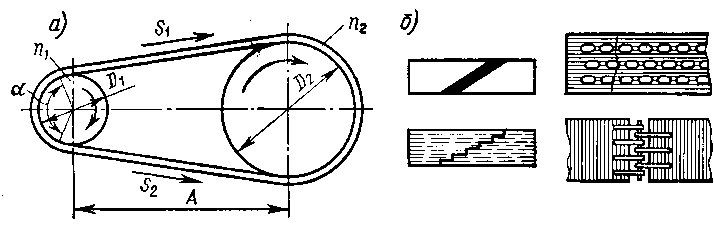

Ременные передачи служат для передачи вращения от одного вала к другому, находящемуся на значительном расстоянии. Они состоят из двух шкивов, на которые надет бесконечный ремень (плоский, трапецеидальный - клиновой, реже круглый) (рис.5.).

В результате сил трения, возникающих между ремнем и ведомым шкивом, ремень увлекает за собой и приводит во вращение ведомый шкив. Величина силы трения между шкивом и ремнем, т. е. величина тягового усилия (Н) определяется как разность между силами S1и S2, действующими в сбегающей и набегающей ветвях ремня:

Ременную передачу можно рассматривать как гибкую нить, огибающую цилиндр. Для определения натяжения такой нити Эйлер вывел зависимость

где S1и S2 – силы, приложенные к концам нити, (Н); е — основание натурального логарифма; μ – коэффициент трения между нитью и поверхностью цилиндра; α — угол обхвата цилиндра нитью.

Рис.5. Ременные передачи

Для плоских ремней оптимальное расстояние между осями шкивов

,

мм,

,

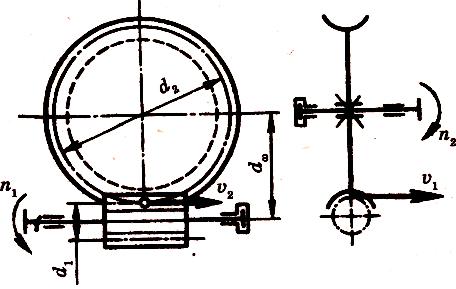

мм,

где D1и D2—диаметры ведущего и ведомого шкивов, мм.

Для клиноременных передач величину А выбирают в зависимость от диаметра большого шкива Dб, и передаточного числа:

Минимальное расстояние

,

мм,

,

мм,

где Н — высота сечения ремня, мм.

В плоскоременных передачах передаточные числа допускаются до 10, в клиноременных – до 15, передаваемые мощности – 2000 и 10 000 кВт. Коэффициент трения между ремнем и шкивом у клиновых ремней значительно больше, чем у плоских. Достоинствами ременной передачи являются: простота конструкции и возможность передачи движения на сравнительно большие расстояния; эта передача смягчает толчки, ограничивает возникновение значительных перегрузок. К недостаткам относят большие габариты и невозможность получения точного передаточного числа. Передаточное число i ременной передачи определяется как у фрикционной передачи.

Тема № 8

Основные сведения о зубчатых передачах. Основные параметры, характеризующие зубчатую передачу. Расчет зубчатых передач.

Зубчатые передачи состоят из колес, по окружности которых нарезаны зубья. Основными элементами, характеризующими зубчатое зацепление, являются: число зубьев шестерни и колеса; передаточное число; шаг зубьев t, равный расстоянию между одноименными профилями (двумя правыми или двумя левыми) двух смежных зубьев, измеренному по делительной окружности; модуль зацепления принимается в качестве основного параметра зацепления; высота зубьев; высота зуба для нормального зацепления; диаметр делительной окружности; диаметр окружности выступов (наружный диаметр зубчатого колеса); межцентровое расстояние.

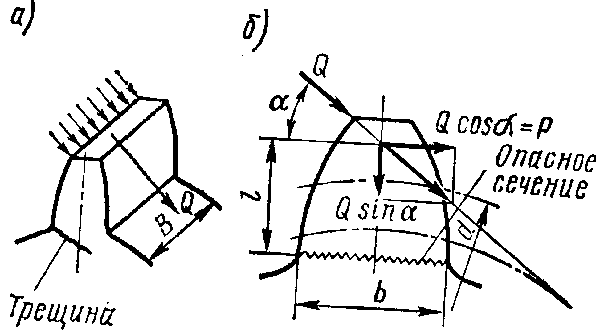

Зуб можно рассматривать как консольную балку, которая изгибается под действием силы, передаваемой зубом одного колеса зубу другого колеса (рис 6.).

Сила Q направлена по линии зацепления. Принято считать для большей надежности, что момент передается только одной парой зубьев. Тогда величину Q можно определить из уравнения

,

кгс (Н).

,

кгс (Н).

При расчете принимают, что сила Q приложена к вершине зуба. Для удобства расчета эту силу переносят вдоль линии ее действия до точки пересечения c осью зуба.

,

,

где Р — сила, изгибающая зуб.

Рис. 6. Схема сил, действующих на зуб

Вертикальная составляющая, действующая вдоль оси зуба и равная Q sin α, сжимает зуб.

Нормальное растягивающее напряжение, возникающее в основании зуба

,

кгс/мм2

(Па).

,

кгс/мм2

(Па).

где W — момент сопротивления на изгиб опасного сечения;

W=Bb2;мм3,

где В — рабочая ширина зуба, мм; b — толщина зуба в опасном сечении, мм; l – плечо изгибающей силы, мм; F = Вb — площадь опасного сечения, мм2.

Для передач со скоростью более 10 м/с зубья рассчитывают на контактную прочность:

Достоинством зубчатых передач являются малые габариты, высокий КПД (до 0,96-0,98), большая надежность и долговечность, постоянство передаточных отношений и применимость в широком диапазоне мощностей - до 50 тыс. кВт, скоростей - до 150 м/с (обычно до 12-15 м/с) и передаточных отношений - до 20, чаще для цилиндрических прямозубых колес до 10, для конических передач до 5, для червячных до 80, а в отдельных случаях до 1000.Недостатком косозубых передач является возникновение силы вдоль оси колеса, что требует установки подшипников, воспринимающих эту силу. Для устранения такого недостатка в мощных передачах применяют зубчатые колеса с шевронным зубом; при этом силы, возникающие от косого расположения зубьев, взаимно уничтожаются.

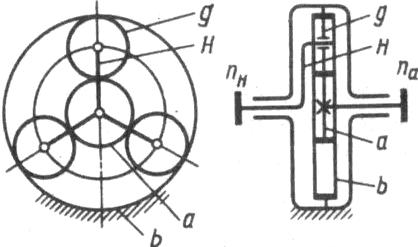

Передачи, включающие в себя зубчатые цилиндрические колеса с перемещающимися осями, называют планетарными (рис.7). Такая передача состоит из центральной (солнечной) шестерни с наружными зубьями, зубчатого венца b с внутренними зубьями и водила Н, на котором укреплены оси сателлитов (зубчатых колес) g. Вращаясь вокруг своих осей и вместе с осью вокруг солнечной шестерни, сателлиты совершают планетарное движение.

Рис.7. Планетарная передача

Планетарные передачи все шире применяют в конструкциях современных строительных машин благодаря компактности, малой массе и возможности использования их как редукторов с большими постоянным и переменным (коробки передач) передаточными числами. Они применяются в ходовых и поворотных устройствах стреловых самоходных и башенных кранов, одноковшовых экскаваторов, приводах ленточных конвейеров и ручных машин.

Тема № 9

Червячные передачи

Червячная передача передает вращение между пересекающимися валами (рис.8.). Червяк может быть однозаходным или иметь несколько заходов. Червячными передачами можно передавать мощность до 750 кВт, КПД — 0,7-0,9..

Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. Червячная передача состоит из винта, называемого червяком и зубчатого колеса, называемого червячным колесом. Червячную пару изготовляют из материалов, обладающих антифрикционными свойствами и износостойкостью: червяк — из углеродистых или легированных сталей, венец или червячное колесо — из бронзы или чугуна..

Рис. 8.Схема червячной передачи.

Достоинства червячных передач:

Возможность получения большого передаточного числа в одной ступени (i = 8...200).

Плавность и бесшумность работы.

Компактность (малые габариты).

Самоторможение (невозможность передачи вращающего момента от червячного колеса к червяку).

Демпфирующие свойства снижают уровень вибрации машин.

Недостатки червячных передач:

Значительное трение в зоне зацепления.

Нагрев передачи.

Низкий КПД.

Червячные передачи используются в устройствах с ограниченной мощностью (обычно до 50 кВт).

Червячные передачи применяют в грузоподъемных и тяговых лебедках, талях, механизмах подъема грузов, стрел и поворота автомобильных и железнодорожных кранов, экскаваторах, лифтах, и других машинах.

Червяки. По форме поверхности различают – цилиндрические и глобоидные червяки.

Передаточное отношение. В червячной передаче в отличие от зубчатой окружные скорости v1 и v2 не совпадают. Они направлены под углом 90° и различны по величине. Передаточное отношение

Так как z1 может быть равным 1, 2 или 4 (чего не может быть у шестерни), то в одной червячной паре можно получить большое передаточное отношение.

Скольжение в зацеплении. При движении витки червяка скользят по зубьям колеса, как в винтовой паре. КПД червячной передачи определяют по формуле

КПД

увеличивается с увеличением числа

заходов червяка (увеличивается

)

и с уменьшением коэффициента трения

или угла трения ф.

)

и с уменьшением коэффициента трения

или угла трения ф.

Основные критерии работоспособности и расчета. Червячные передачи рассчитывают по напряжениям изгиба и контактным напряжениям. Здесь чаще наблюдается износ и заедание. Для предупреждения заедания применяют специальные антифрикционные пары материалов: червяк — сталь, колесо — бронза или чугун.

. Основной расчет ведут по контактным напряжениям. Расчет по напряжениям изгиба выполняется как проверочный.

Расчет по контактным напряжениям. Уравнение

применяют и для расчета червячных передач. Для архимедовых червяков радиус кривизны витков червяка в

Расчет по напряжениям изгиба. На изгибную прочность рассчитывают только зубья колеса, так как витки червяка по материалу прочнее зубьев колеса.

Тепловой расчет, охлаждение и смазка. В червячных передачах происходят значительные потери передаваемой мощности на трение, Поэтому для червячных редукторов производят тепловой расчет. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность

где P1 – мощность на входном валу, Вт; η – КПД передачи

Тема № 10

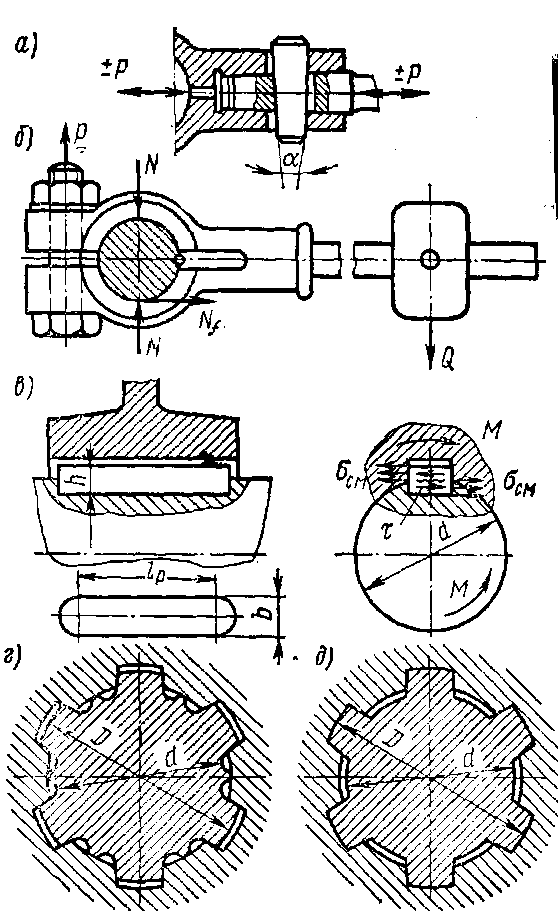

Назначение, классификация, достоинства и недостатки шпоночных и шлицевых соединений, их расчет.

Эти соединения являются разъемными.

Рис.9. Разъемные соединения

В шпоночном соединении усилие, передаваемое от одной детали к другой, воспринимается боковыми поверхностями шпонки. Эти усилия стремятся смять и срезать шпонку.

;

;

.

.

При передаче больших крутящих моментов на валах устанавливают две или три шпонки.

Шлицевое соединение является как бы многошпоночным соединением. В детали, помещаемой на валу, протягивают пазы (канавки) соответствующие выступам (шлицам) на валу. Шлицы выполняются с прямолинейным, эвольвентным и треугольным профилями.

,

кгс (Н).

,

кгс (Н).

так как

,

то

,

то

.

.

Следовательно,

где l — длина шлица, мм; z - число шлицев; k ≈ 0,75 —коэффициент, учитывающий неравномерность распределения нагрузки между шлицами.

.

Тема № 11

Классификация подшипников скольжения и качения, их расчет.

Подшипники. Подшипники служат опорами валов и осей. Различают подшипники скольжения и качения.

Подшипники скольжения. В зависимости от величины и направления нагрузок, возникающих на валах, применяют подшипники радиальные, которые могут воспринимать нагрузки, направленные радиально, и упорные, которые могут воспринимать усилия как направленные вдоль оси, так и радиальные.

Поверхность цапфы в радиальных подшипниках скользит относительно его внутренней поверхности. Уменьшение сил трения между трущимися поверхностями создается слоем смазки. При работе цапфа занимает в подшипнике эксцентричное положение, и поэтому смазка между поверхностями подшипника и цапфы принимает форму клина. Цапфа, вращаясь, увлекает смазку в узкий зазор, где создается масляная подушка, поддерживающая цапфу. Слой масла, разделяющий цапфу и подшипник, создается также, если в зазор подается масло при помощи масляного насоса.

Подшипники скольжения рассчитывают на допускаемое удельное давление р, величина которого должна быть меньше допускаемых величин, зависящих от материала заливки и ее толщины:

.

.

Например, для подшипников с заливкой из оловянных баббитов [p] = 20 кгс/см2 (2 МПа), а с заливкой из бронзы [р] = 200 кгс/см2 (20 МПа).

При работе температура подшипников не должна превышать 60° С.

Подшипники скольжения устанавливаются для валов, испытывающих большие удельные давления, в быстроходных валах, валах большого диаметра и сложной конфигурации, при установке которых они должны разъединяться; при ударных и вибрационных нагрузках, в воде, агрессивных средах и при большом загрязнении.

Подшипники качения состоят из наружного и внутреннего колец с дорожками качения. Между кольцами в дорожках качения устанавливаются шарики или ролики, которые катятся по дорожкам.

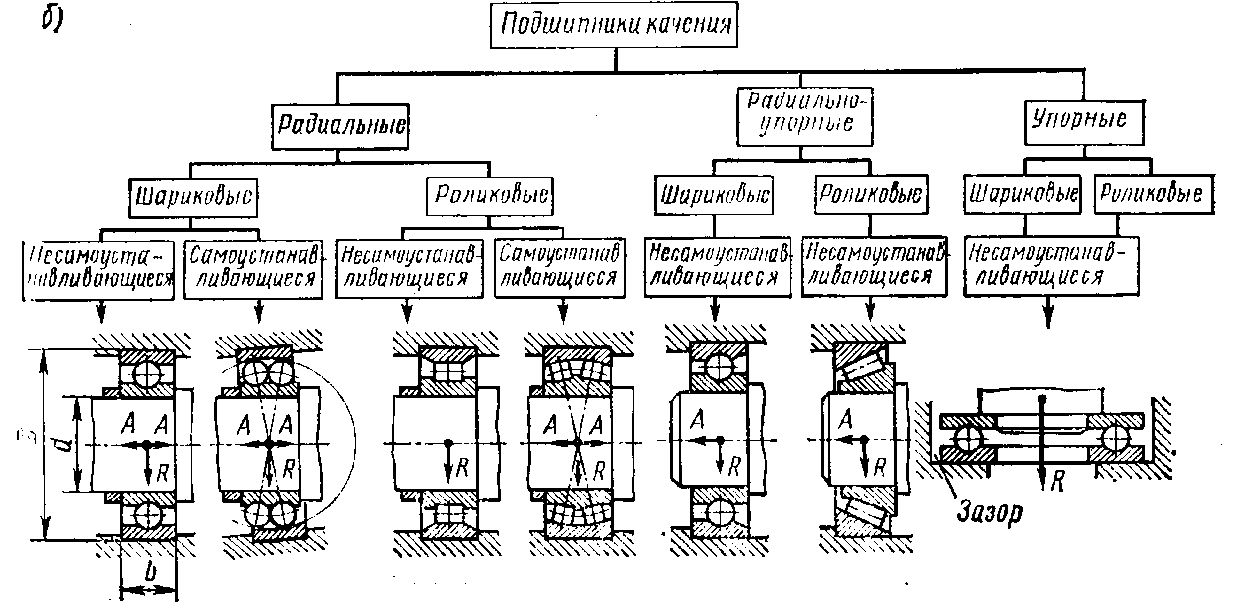

Подшипники качения можно разделить на три типа: 1) радиальные, воспринимающие радиальные нагрузки и допускающие небольшие осевые нагрузки; 2) радиально-упорные, воспринимающие как радиальные, так и осевые нагрузки, но величина последних не должна превышать 0,7 от разности между допускаемой и действующей радиальными нагрузками; 3) упорные, воспринимающие только осевые нагрузки (рис.10.).

Подшипники качения можно разделить на три типа: 1) радиальные, воспринимающие радиальные нагрузки и допускающие небольшие осевые нагрузки; 2) радиально-упорные, воспринимающие как радиальные, так и осевые нагрузки, но величина последних не должна превышать 0,7 от разности между допускаемой и действующей радиальными нагрузками; 3) упорные, воспринимающие только осевые нагрузки.

Рис. 10. Классификация подшипников качения

Шариковые подшипники применяют в передачах с малыми и средними нагрузками. Роликовые подшипники устанавливают в передачах с большими нагрузками, так как их грузоподъемность почти в два раза больше, чем у шариковых. Однако они хуже работают при больших числах оборотов.

Подшипники выбирают по нагрузкам, действующим на них. Нагрузки могут быть постоянными, переменными, с ударами, толчками и т. д. Условия нагружения могут быть также различными: может вращаться внутреннее или наружное кольцо.

Расчет подшипников ведут на их долговечность. Срок службы определяют в зависимости от так называемой динамической грузоподъемности G и эквивалентной динамической нагрузки Р.

Расчет номинальной долговечности подшипников (млн. об/мин) производится по следующим формулам:

для шариковых подшипников

![]()

для роликовых подшипников

L=(G/P)103

Долговечность подшипников

,

,

где п — частота вращения подшипника, об/мин.

В подшипниках качения по сравнению с подшипниками скольжения сила трения в 5—10 раз меньше. КПД подшипников скольжения составляет – 0, 96, подшипников качения – 0,99.

Тема № 12

Конструктивные особенности валов, осей и опор. Их расчет.

Вращающиеся детали машин устанавливают на осях или валах. Валы всегда вращаются вместе с деталями и передают крутящий момент; оси же, вращаются ли они вместе с деталями или остаются неподвижными, момента не передают и только поддерживают детали. Поэтому оси нагружены только изгибающими усилиями, а валы еще и крутящими моментами.

Валы бывают гладкие, ступенчатые, коленчатые. Когда диаметр червяка или шестерни близок к диаметру вала, их изготовляют как одно целое, например вал с червяком, вал с зубчатой шестерней. Для соединения валов с деталями применяют шпонки или шлицы.

При расчете валы и оси рассматривают как балки на шарнирных опорах и рассчитывают на прочность. Определяют величины изгибающих и крутящих моментов в опасных сечениях. Если нагрузки действуют в разных плоскостях, то их обычно раскладывают на две взаимно перпендикулярные плоскости. Результирующий изгибающий момент, кгс·м (Н·м),

,

,

где Мг — момент от сил, действующих в горизонтальной плоскости; Мв— момент от сил, действующих в вертикальной плоскости.

Величина крутящего момента Мк определяется по формуле (1.21). Приведенный момент для расчетных сечений, кгс·м (Н·м),

.

.

Диаметр валов, работающих на изгиб и кручение,

.

.

Диаметр осей, работающих только на изгиб (т. е. когда Мк = 0),

где [σ] = στ /k; στ, — предел текучести; k — запас прочности.

Валы и оси проверяют также на жесткость. Эмпирически установлено, что величина максимальных прогибов не должна быть больше 0,0003 от расстояния между опорами.

Угол закручивания не должен превышать определенных величин. Его выбирают в зависимости от длины вала и условий работы. Для валов строительных машин этот угол составляет 15'—30' на 1 м длины вала .При расчете на выносливость валов и осей учитывают характер напряжений, усталостные характеристики материалов, влияние концентрации напряжений, качество изготовления и т.д.

Тема № 13

Редукторы. Назначение и классификация редукторов. Основные показатели.

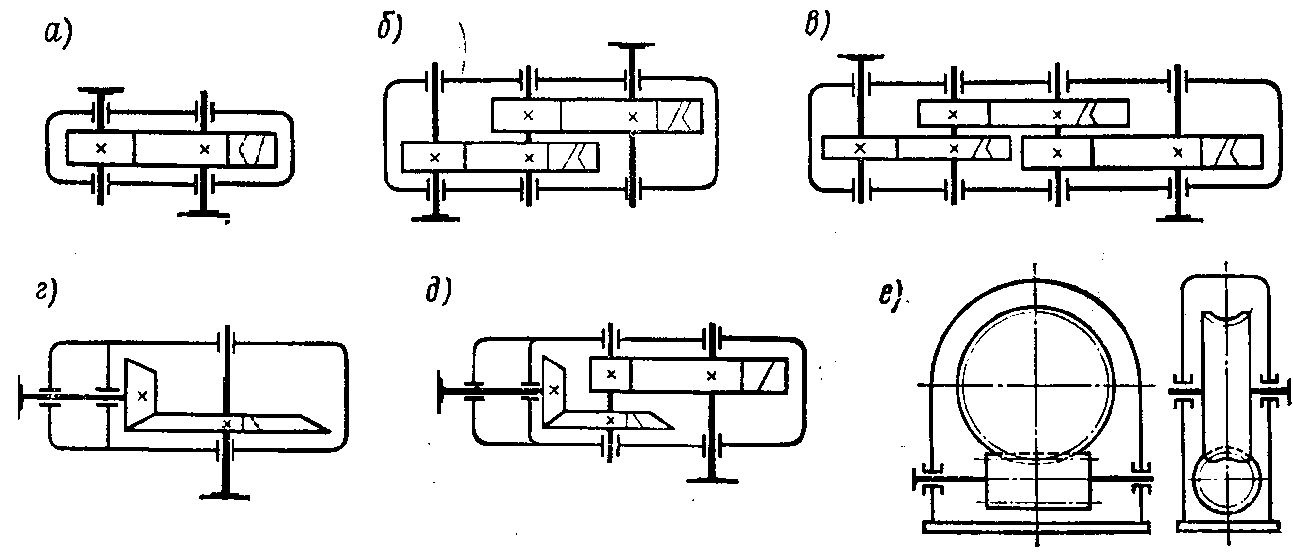

Редуктором называется механизм, предназначенный для уменьшения частоты вращения выходного вала по сравнению с входным, увеличения крутящего момента и состоящий из одной или нескольких механических передач, помещенных в общем закрытом корпусе

По числу передач, входящих в редуктор, различают одно-, двух-и многоступенчатые редукторы. Одноступенчатые цилиндрические редукторы } позволяют получать передаточные числа <10, двухступенчатые—<60, трехступенчатые— и > 60, одноступенчатые конические редукторы—<6,3, одноступенчатые червячные— и > 30. Для получения больших передаточных чисел и передачи движения между пересекающимися быстроходным и тихоходным валами применяют комбинированные редукторы, включающие различные виды передач — коническо-цилиндрические, червячно-зубчатые, планетарные и др. Червячные редукторы обычно выполняют одноступенчатыми. Передаточное число двухступенчатых или трехступенчатых редукторов равно произведению передаточных чисел каждой пары.

В механических трансмиссиях строительных машин широко используют зубчатые редукторы с переменным передаточным числом (коробки перемены передач), позволяющие ступенчато изменять скорость и крутящий момент выходного вала и направление его вращения.

Рис.11 Редукторы

Редукторы могут быть специальными и универсальными. Первые проектируют применительно к конкретной модели машины, вторые, выпускаемые серийно, могут быть установлены на любой машине. Серийные редукторы выбирают по каталогам заводов-изготовителей в соответствии с передаваемой мощностью, частотой вращения ведущего вала, передаточным числом, межосевым расстоянием (между осями ведущего и ведомого валов), а также другими характеристиками, учитывающими режимы нагружения.

Валы, расположенные горизонтально, опираются на подшипники, тип которых определяется характером воспринимаемой нагрузки (радиальной и осевой). Зубчатые колеса жестко соединены с валами с помощью шпонок, шлицов или напрессовки. При диаметральных размерах, соизмеримых с валами, шестерни выполняют заодно с валом (вал-шестерня). Также заодно с валом нарезают червяки.

Редукторные передачи работают в масле, которое заливают в корпус через смотровой люк до такого уровня, чтобы в масло погружались зубья ведомых колес. Применяют также подачу смазки в зону зацепления по трубопроводам от специальных насосов. Уровень масла проверяют щупом или маслоуказателем. При вращении колес масло разбрызгивается и попадает в зону их зацепления, а также в подшипниковые узлы. Для предотвращения вытекания масла через зазоры между валами и крышками в последних устанавливают уплотнения в виде резиновых манжет, реже — войлочные. Для стравливания избыточного давления внутри корпуса при нагревании масла в смотровом люке предусмотрен обратный клапан (сапун). В последние годы в строительных машинах все чаще применяют редукторы с планетарными передачами), обладающие малыми габаритными размерами и массой и высоким КПД по сравнению с другими типами зубчатых редукторов.

Тема №14

Муфты сцепления. Особенности расчета и подбора муфт.

Муфты предназначены для соединения валов, являющихся продолжением один другого или расположенных под углом, а также для передачи крутящего момента между валом и сидящими на нем деталями применяют муфты (рис.12.).

По назначению муфты служат для:

• соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу;

• соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

• компенсации несоосности валов, что вызвано неточностью изготовления или монтажа;

• включения и выключения одного из валов при постоянном вращении другого;

• предохранения узла или машины от перегрузки;

• уменьшения динамических нагрузок;

• обеспечения возможности одному из валов перемещаться вдоль оси. По принципу действия муфты делят на механические (основные муфты в строительных машинах), электрические и гидравлические.

По виду управления механические муфты подразделяют на неуправляемые (постоянно действующие), управляемые (сцепные), автоматические и специальные. По типу соединения валов муфты делятся на жесткие, компенсирующие самоустанавливающиеся и упругие.

Жесткие муфты различают двух видов — втулочные и фланцевые.

Жесткие муфты предназначены для жесткого соединения соосных валов и выполняются неразъемными (втулочные) и разъемными (фланцевые с плоскостью разъема, расположенной параллельно или перпендикулярно оси вала). Втулочная муфта состоит из втулки, закрепляемой на концах валов с помощью штифтов (рис12., а), шпонок (рис.12, б) и шлиц. Они просты в изготовлении, но требуют точного совмещения осей валов и осевого перемещения одного или обоих валов при сборке или разборке. Фланцевые муфты (рис12., в) состоят из двух полумуфт, соединенных болтами. В муфтах, где болты ставятся с зазором (вариант I), крутящий момент передается под воздействием момента трения, создаваемого затяжкой болтов, работающих на растяжение. Муфты, в которых болты ставятся без зазора и работают на срез (вариант II), способны передавать большие моменты и применяются для соединения валов диаметром до 200 мм.

Если болты устанавливают без зазора, то они работают на срез и на каждый из них действует сила

,

кгс (Н),

,

кгс (Н),

где z — число болтов; d — диаметр окружности, по которой расположены болты, мм.

В другом типе муфт болты устанавливают с зазором. В этом случае крутящий момент Мк передается под действием момента трения Мт, кгсм (Нм), создаваемого затяжкой болтов:

,

,

откуда

,

,

где Рзат — усилие, с которым затягивается каждый болт; dср – средний диаметр фланцев муфты; f — коэффициент трения (f = 0,15÷0,2)

. Компенсирующие самоустанавливающиеся муфты применяют для соединения валов, имеющих некоторые неточности взаимного расположения геометрических осей, вызванные погрешностями изготовления, монтажа, а также упругими деформациями валов. К ним относят зубчатые муфты, состоящие из двух полумуфт с наружными зубьями и наружной обоймы с внутренними зубьями. Полумуфты устанавливают на концах валов, а их зубья сцепляют с зубьями обоймы.

Цепная муфта состоит из двух полумуфт-звездочек, на которые надета цепь. Такие муфты допускают перекос валов до 1,5°.

Рис.12. Муфты

Крестовые муфты применяют для соединения валов, когда могут быть большие смещения осей.

Шарнирные муфты применяют для передачи движения между валами, расположенными под углом.

Сцепные муфты (кулачковые и фрикционные) применяют в приводах, когда необходимо при работе часто соединять или разъединять валы.

Фрикционные муфты позволяют осуществлять плавное включение. Они бывают ленточные, дисковые, конусные, а также пневмокамерные.

Тема № 15

Системы управления строительными машинами

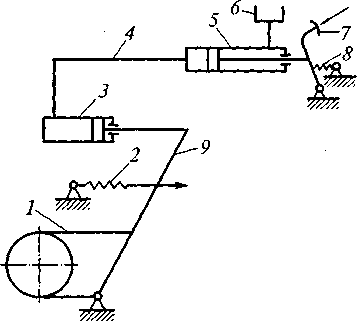

Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигательной установки, рабочего оборудования или рабочих органов, тормозов и тд.

Системы управления классифицируют по следующим признакам:

по назначению (управление тормозами, муфтами, двигателями, положением рабочего органа, движителями и т.п.); по способу передачи энергии (механические, электрические, гидравлические, пневматические и комбинированные); по степени автоматизации (неавтоматизированные, полуавтоматические и автоматические). Неавтоматизированные системы иначе называют эрготическими. Эрготические системы управления делятся на системы прямого действия и с элементами автоматики. Простейшими системами прямого действия являются рычажно-механические системы управления. На рис13. приведена схема рычажно-механической рулевой системы управления ходовыми колесами мобильной машины. При повороте рулевого колеса 7 вправо или влево приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тягу 6, поворотные цапфы 8 и 9 и тягу 7, поворачивает управляемые колеса 10. Эта схема обладает высокой надежностью, не требует дополнительного источника энергии для передачи воздействия управляемому объекту, позволяет машинисту быстро адаптироваться к процессу управления, но может быть использована только в легких машинах.

Рис.13.

В рычажно-гидравлической системе управления, например, ленточным тормозом (рис.14.) перемещается поршень гидроцилиндра 5, который выталкивает находящуюся в гидроцилиндре рабочую жидкость по трубопроводу 4 и рабочий гидроцилиндр 3. Через поршень и шток последнего приводится рычаг одно плечо которого связано со сбегающим концом ленты 7 тормоза, вследствие чего лента затягивается на шкиве. Для возврата системы в исходное положение служат пружины 2 и 8. Утечки рабочей жидкости через неплотности в гидроцилиндрах восполняются из бачка 6. Такая система позволяет получить достаточное усилие на тормозной ленте при незначительном усилии на педали.

.

Рис.14. Рычажно-гидравлическая система управления ленточным тормозом

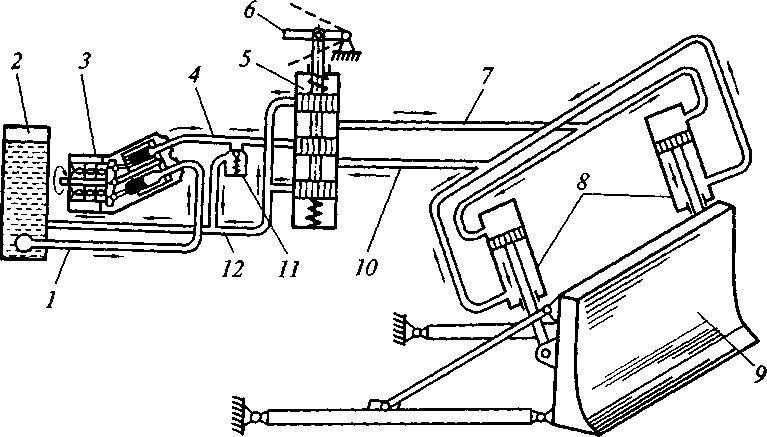

В качестве примера системы управления с гидравлическим усилителем на рис.15. представлена система управления положением отвала бульдозера. Управление сводится к переводу рукоятки гидрораспределителя 5 в одно из положений.

Рис.15. Система управления отвалом бульдозера с гидравлическим

усилителем

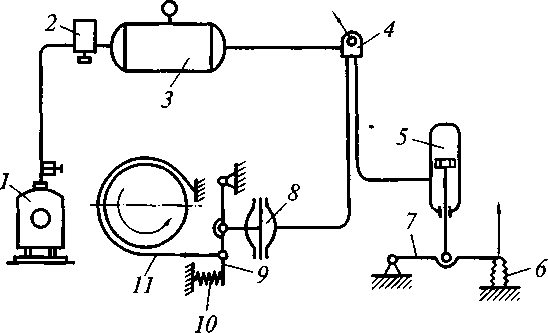

В системах управления машинами средней и большой мощности, когда управляющие усилия становятся значительными, применяют специальные пневматические, гидравлические и электрические усилители, питаемые энергией силовой установки машины. На рис16. представлена принципиальная схема системы с пневмоусилителями для поочередного управления ленточным тормозом и муфтой. В этой системе воздух нагнетается компрессором 7 в ресивер 3, откуда он, в зависимости от положения золотника трехходового крана 4, поступает либо в пневмоцилиндр 5, управляющий через рычаг 7 муфтой, либо в пневмокамеру 8, управляющую через рычаг 9 тормозной лентой.

Рис.16. Система управления с пневматическим усилителем

Тема №1 6

Гидравлический и пневматический приводы строительных машин.

Гидравлический привод используется для возвратно-поступательного и вращательного движения исполнительных органов, а также для управления машин. Данный привод состоит из гидронасоса, гидроцилиндров (гидромоторов) и распределителя. Достоинствами гидравлического привода являются достаточно высокий КПД (0,65%), экономичность, удобство управления и реверсирования, бесступенчатое регулирование скоростей, простота предохранения от перегрузок, компактность и большая передаваемая мощность.

В гидравлических приводах строительных машин применяют шестеренные, пластинчатые, аксиально-поршневые и радиально-поршневые насосы

Основными параметрами насосов и гидромоторов являются рабочий объем, номинальное давление, частота вращения, подача или расход, мощность, вращающий момент (для гидромоторов), а также коэффициент полезного действия.

Подача или расход есть количество подаваемой или потребляемой рабочей жидкости за единицу времени. Рабочий объем определяется количеством рабочей жидкости, проходящей через насос, за один оборот его вала. Соответственно изменяется и подача, которая связана с рабочим объемом зависимостью

![]()

.

Отечественные гидромашины рассчитаны

в основном на номинальные давления 16,

20, 25 и 32 МПа.

Теоретическую мощность на валу насоса определяют по формуле

![]()

Усилие (МПа), развиваемое гидроцилиндром при подаче в полости:

поршневую![]()

штоковую![]()

Скорость движения (м/с) поршня (цилиндра) зависит от расхода рабочей жидкости Q

![]()

Гидродинамические

передачи.

Представителями гидродинамических

передач являются гидротрансформаторы

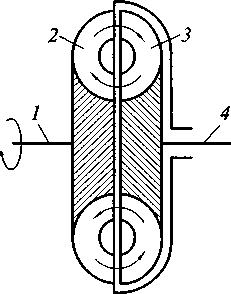

реже гидромуфты. Гидромуфта состоит из

насосного 2 (рис.17.) и турбинного 3 колес,

посаженных соответственно на ведущий

1 и ведомый 4 валы. Внутренние полости

обоих колес разделены лопатками. При

вращении насосного колеса рабочая

жидкость за счет центробежных сил

устремляется на периферию, вследствие

чего в периферийной части создается

повышенное давление, способствующее

перетеканию жидкости в полость турбинного

колеса, а в расположенной ближе к центру

части создается разрежение, способствующее

Рис.17 . Схема гидромуфты и гидротрансформатора

подсасыванию жидкости из полости турбинного колеса. В процессе перехода рабочей жидкости из насосного колеса в турбинное, она воздействует на лопатки турбины, заставляя последнюю вращаться.

Гидромуфты располагают между двигателем и потребителем энергии. Они позволяют снизить динамические нагрузки на двигателе и рабочих органах машины, обеспечивают автоматическое бесступенчатое изменение скорости движения рабочего органа (машины) в зависимости от внешней нагрузки. Их можно использовать в качестве предохранительных муфт. В приводах с гидромуфтами двигатель можно запускать без отключения трансмиссии.

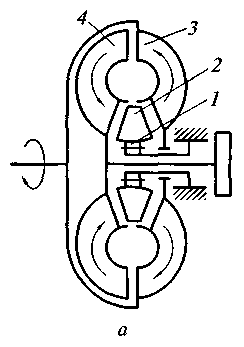

В отличие от гидромуфты гидротрансформатор (рис.17, а) имеет три рабочих колеса: насосное 3, турбинное 4 и реакторное 2.. При неподвижном реакторном колесе оно отклоняет поток рабочей жидкости своими лопатками и изменяет момент количества движения потока, а следовательно и крутящий момент на турбинном колесе.

Пневматический привод. Структурно пневматический привод сходен с гидроприводом и отличается от него тем, что в пневмоприводе механическая энергия силовой установки преобразуется в энергию движения рабочего газа (сжатого до 0,5...0,8 МПа) и обратно — в движение исполнительных механизмов машины. Пневматические передачи используют в приводах пневматических молотов, ручных пневматических машин, вибраторов и других машин, а также в системах управления машинами для плавного включения механизмов в работу и их торможения. Пневматические передачи надежны и просты в обслуживании, мало чувствительны к динамическим нагрузкам и способны переносить длительные перегрузки вплоть до полного стопорения. Они удобны в управлении, обеспечивают простоту преобразования вращательного движения в поступательное, могут состоять из независимо расположенных сборочных единиц. К недостаткам передач откосятся: низкий КПД, высокая шумность.

Тема № 17.

Основные виды транспортных машин применяемых в строительстве. Основы тягового расчета.

Для транспортирования различных строительных грузов со складов, заводов, станции железных дорог, а также для перемещения их по территории строительного объекта применяются грузовые и специальные автомобили, тракторы, тягачи, прицепы и т.п. Эти машины в строительстве перевозят большую часть грузов, перемещаемых безрельсовым транспортом. Расходы на автомобильный транспорт достигают 10... 12 % стоимости строительно-монтажных работ.

Грузовые автомобили обладают сравнительно высокой скоростью перемещения, маневренностью, возможностью работы с прицепами и полуприцепами.

Грузовые автомобили обозначаются колесной формулой А х Б, где Л ~ общее число колес, Б - число ведущих колес. Автомобили с колесной формулой 4 х 4 и б х 6 относятся к машинам высокой проходимости.

Грузовые автомобили имеют единую конструктивную схему и состоят из двигателя, шасси и кузова для груза На базе грузовых автомобилей выпускаются автомобильные тягачи седельного типа, работающие в сцепе с одно-, двух- и трехосными полуприцепами.

Тракторы применяются для транспортирования строительных грузов в прицепах по грунтовым и временным дорогам. Они подразделяются на сельскохозяйственные, промышленные и специальные. По конструкции ходового оборудования различают гусеничные и колесные тракторы. Гусеничные тракторы имеют малую нагрузку на грунт и большую силу тяги, поэтому они обладают более высокой проходимостью, чем колесные. Превмоколесные тракторы более маневренны, обладают большей транспортной скоростью и маневренностью.

Главным параметром тракторов является максимальное тяговое усилие на крюке.

Пневмоколесные тягачи предназначены для работы с различного рода прицепным и навесным рабочим оборудованием. Тягачи состоят из двигателя, трансмиссии, ведущей оси с двумя колесами. Ведущая ось является управляемой.

Автосамосвалы изготавливают па базе серийных грузовых автомобилей. Они оборудуются металлическими кузовами корытообразной, трапециевидной и прямоугольной формы поперечного сечения. Автосамосвалы принудительно при помощи гидравлического подъемника могут наклонять кузов назад и на боковые стороны.

В последнее время все более широкое применение находят автомобили-самопогрузчики с бортовыми гидравлическими манипуляторами.

Тяжеловозы предназначены для транспортирования тяжеловесных крупногабаритных неделимых грузов, технологического оборудования и строительных машин. В зависимости от назначения тяжеловозы изготавливают грузоподъемностьюдо 125 т.

Для движения машины необходимо, чтобы между движителем и грунтом создавалось усилие, достаточное как для перемещения самой машины, так и для преодоления полезных и вредных сил сопротивления. Максимальное значение силы тяги по двигателю ограничивается предельными значениями силы, возникающей в процессе взаимодействия движителя с грунтом, т. е. силами сцепления. Сила тяги по сцеплению определяется нагрузкой на движитель, его конструкцией, физико-механическими свойствами основания дороги.

Касательная сила тяги Pk состоит из двух слагаемых, первое из которых T идет на преодоление полезных сопротивлений и называется свободной силой тяги, а второе Gkf = Pf — на перекатывание ведущего колеса; называют эту величину силой сопротивления качению.

.

.

Предельное значение касательной силы тяги, так называемая сила тяги по сцеплению Р, зависит от массы G и коэффициента сцепления φ.

.

.

Коэффициенты φ и f зависят от физико-механических свойств покрытия и давления в шинах протектора.

Максимальное значение свободной силы тяги по сцеплению

или

Для гусеничного движителя, как и для колесного, величины φ΄ и f' = Pf характеризуют взаимодействие движителя с грунтом, только они численно отличаются от φ и f.

При движении тягача по наклонной поверхности нормальная сила

При перемещении машины возникают следующие силы:

1) сопротивления передвижению ходовой части

;

;

2) сопротивления инерции Рин; они пропорциональны массе машины G/g и ее ускорению при трогании с места или изменении скорости машины. Приближенно Рин можно определить по зависимости

,

,

где

tр

- время

разгона (для колесных машин tp=5–10

с, для гусеничных – 3-6 с).

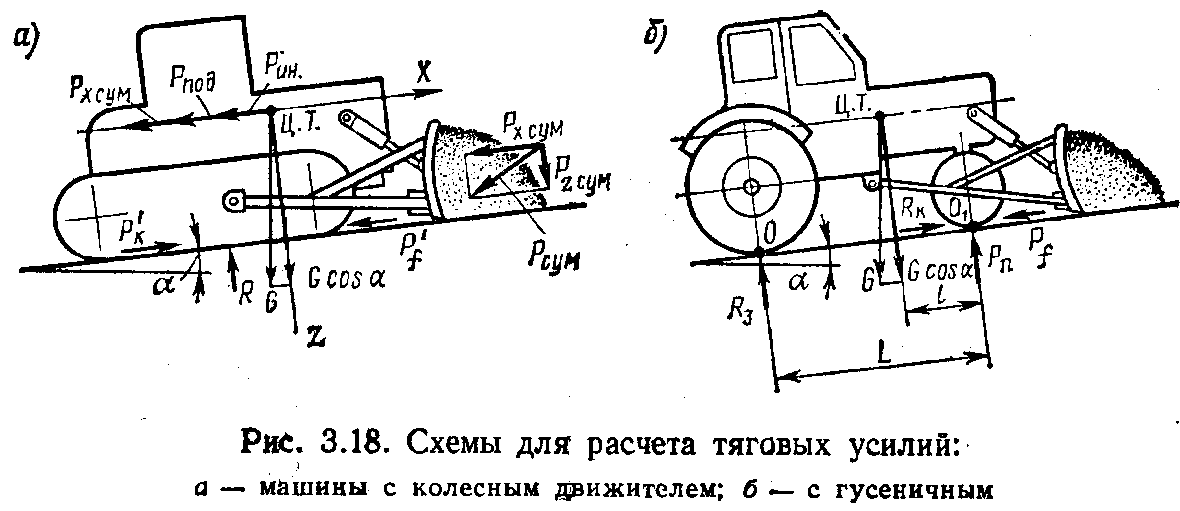

Рис.18.

Трогание с места происходит на первой передаче. При этом vх можно принимать для гусеничных машин 0,25–0,3 м/с, для колесных – 1– 1,5 м/с;

3) сопротивления подъему на уклонах Рпод, зависящие от угла уклона α:

.

.

Гусеничные машины могут преодолевать уклоны 20-25°, колесные – 15-20° (наименьшие значения для тракторов и машин на их базе). Возможность преодоления различных уклонов, развиваемая силой тяги, зависит также от устойчивости машины.

Таким образом, для движения машины необходимо, чтобы сила тяги на движителе преодолевала все указанные выше сопротивления, а также полезные сопротивления Рхсум, т.е. сопротивления, возникающие на рабочих органах, и т. д. Следовательно,

.

.

Необходимо, чтобы мощность двигателя обеспечивала получение этого окружного усилия.

Силу тяги, которую может развивать машина при данной мощности двигателя, называют силой тяги по двигателю Тд:

,

,

где Мд - крутящий момент, развиваемый двигателем, кгс·м (Н·м); iтр - общее передаточное число трансмиссии от двигателя к ведущему колесу; ηм - общий КПД трансмиссии и ходовой части; rk - радиус ведущего колеса машины, м.

Величина ηм не являющаяся постоянной, зависит от скорости перемещения машины:

,

,

где ηтр — КПД трансмиссии; ηх — КПД ходовой части.

Если известны параметры машины - масса G, диапазон скоростей v, мощность Nт, угол подъема α, то можно определить режимы, на которых следует работать, чтобы полностью использовать мощность двигателя, и какие максимальные рабочие сопротивления можно преодолеть для работы на заданных режимах.

Тема № 18.

Транспортирующие машины Производительность транспортирующих машин.

Конвейеры применяют для транспортирования гравия, щебня, цемента, грунта, бетонных смесей, кирпича, дробленого камня в пределах строительной площадки, завода строительных деталей и карьера. Машины этого типа можно разделить на следующие группы: а) конвейеры или транспортеры (ленточные, цепные, винтовые, роликовые, вибрационные, а также элеваторы); б) подвесные канатные дороги; в) пневматические транспортные устройства; г) самотечные гравитационные устройства.

Ленточные конвейеры. Они делятся на передвижные (длиной 5 20 м) и стационарные (до нескольких сотен метров). Они просты по конструкции, имеют сравнительно небольшую металлоемкость, позволяют транспортировать грузы на расстояния до нескольких километров. Производительность их 10 20 тыс. т/ч.

Ленточные конвейеры позволяют перемещать грузы (при прорезиненной ленте) под углом до 20°.

Для работы конвейера необходимо, чтобы сила трения между барабаном и лентой была достаточной для перемещения нагруженной ленты. Величина этой силы трения зависит от коэффициента трения μ, между лентой и барабаном и угла обхвата барабана лентой α. Чтобы лента не проскальзывала, должно быть соблюдено неравенство Эйлера;

где Sнаб - натяжение в набегающей ветви ленты, кгс (Н); Sсб - натяжение в сбегающей ветви ленты, кгс (Н); е - основание натурального логарифма.

Величина тягового усилия Р0, кгс (Н), необходимая для определения мощности привода:

Натяжение в сбегающей ветви Sнаб обычно равно предварительному натяжению So, следовательно,

.

.

Величина натяжения должна обеспечивать необходимую силу трения между лентой и приводным барабаном.

Производительность ленточного конвейера

,

м2/ч

,

м2/ч

где F - площадь сечения материала, расположенного на ленте, м2; γ - насыпная масса материала, т/м3; υ - скорость движения ленты, м/с.

Цепные конвейеры. К цепным относят пластинчатые, скребковые и ковшовые конвейеры.

Пластинчатые конвейеры применяют для транспортирования горячих, острокромчатых, кусковых и штучных материалов. Тяговым органом пластинчатых конвейеров являются две бесконечные цепи, которые устанавливаются на ведущей и ведомой звездочках. К цепям крепят настилы из металлических пластин. Скорость перемещения пластин, а следовательно, и грузов на пластинчатом конвейере меньше, чем у ленточных, и составляет 0,05-0,5 м/с. Пластинчатые конвейеры позволяют перемещать грузы под углом до 30°.

Скребковые конвейеры отличаются от пластинчатых тем, что тяговые цепи помещены в открытом желобе и на них вместо пластин закреплены скребки. Скорость скребковых конвейеров 0,1 0,5 м/с, длина не более 50-60 м. Недостатком этих конвейеров является быстрый износ тяговых цепей, так как они чаще всего применяются для транспортирования сыпучих материалов, оказывающих абразивное воздействие на цепи.

Ковшовые конвейеры (нории) применяют для подъема материалов по вертикали или в круто наклонном направлении на высоту до 50 м.

Винтовые конвейеры иначе называют шнеками. Применяют их для транспортирования цемента, гравия, песка, шлака, мокрой глины, бетонной смеси на расстояние 30—40 м под углом до 20°. В отдельных случаях их используют и для вертикального транспортирования. Винтовой конвейер представляет собой винт, заключенный в кожух (желоб). При вращении винта материал перемещается вдоль его оси.

Производительность винтовых конвейеров зависит от средней площади сечения потока материала в желобе и скорости его перемещения вдоль оси.

Скорость перемещения материала вдоль оси

,

м/с

,

м/с

где Sb - шаг винта; п - частота вращения винта, об/мин.

Вибрационные конвейеры. Для транспортирования сыпучих материалов, бетонных смесей, растворов применяют вибрационные устройства. При вибрации значительно уменьшается трение между частицами сыпучих материалов и вязких смесей.

Достаточно желобу или трубе придать небольшой уклон и сообщить им колебания, чтобы находящийся в них материал начал перемещаться по уклону.

При помощи пневматических устройств перемещают сыпучие материалы (цемент, песок, шлак, древесные опилки и т. д.), а также растворы. Принцип работы пневматических устройств заключается в том, что в трубопровод, по которому транспортируется материал, подается такое количество воздуха и с такой скоростью, при которых частицы материала удерживаются во взвешенном состоянии и в этом состоянии перемещаются по трубопроводу. Чтобы частицам сообщить взвешенное состояние, необходим определенный расход воздуха.

Недостатком является большой удельный расход энергии (до 3 5 кВт·ч/т∙км).

Тема №19

Классификация грузоподъемных машин. Специальные детали и узлы грузоподъемных машин..

Грузоподъемными машинами поднимают и перемещают различные строительные материалы по вертикали или по пространственной трассе, изменяющейся в горизонтальном и вертикальном направлениях. С помощью этих машин монтируют основные строительные конструкции во всех видах строительства, а в промышленном строительстве — технологическое оборудование. Многие из этих работ сочетаются со строповкой и пакетированием грузов, подтаскиванием грузов к грузоподъемному устройству и другими такелажными работами. Работают грузоподъемные машины чаще всего циклично.

Грузоподъемные машины можно разделить на следующие группы:

1. Вспомогательные (простые) машины и механизмы—домкраты, лебедки и тали.

2. Подъемники - машины, перемещающие грузы в ковшах, клетях, кабинах или на площадках, движущихся в жестких направляющих.

3. Краны — наиболее сложные и универсальные грузоподъемные машины для подъема, перемещения по пространственной трассе и подачи грузов и монтажа конструкций.

К основным параметрам, характеризующим грузоподъемные машины, относятся: грузоподъемность, грузовой момент, вылет груза и скорости движения.

К специальным деталям и узлам грузоподъемных машин относятся: канаты, цепи, стропы, траверсы, крюки, блоки, барабаны, полиспасты, остановы, тормозные устройства.

Стальные проволочные канаты (тросы) широко применяют в строительных машинах. Их используют для подъема или горизонтального перемещения грузов (грузовые канаты), для оттяжек, торможения поднимаемых грузов (поддерживающие канаты). При специальной конструкции их применяют в качестве рельсов для кабельных кранов (несущие канаты), для строповки перемещаемых грузов.

Канат выбирают по разрывному усилию Р, по наибольшему натяжению (нагрузке на канат) S без учета динамических усилий и по коэффициенту запаса прочности k, который регламентирован Госгоратомтехнадзором.

Блоки различают неподвижные (направляющие) и подвижные блоки

Неподвижные блоки служат для направления канатов; оси их закрепляются неподвижно.

Подвижные блоки имеют подвижные оси. Одни блоки используют для выигрыша в силе, другие - в скорости подъема груза. Последние применяются значительно реже, чем первые.

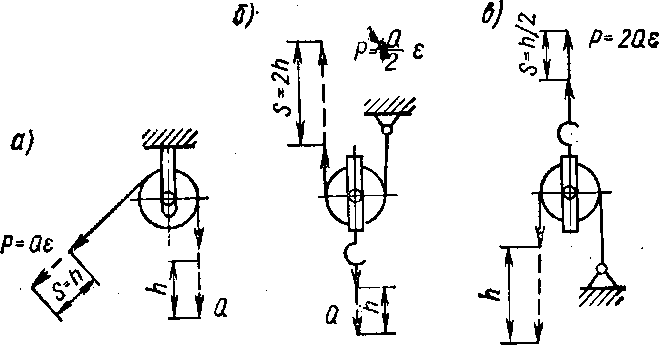

Полиспаст - это система из нескольких подвижных и неподвижных блоков, соединенных между собой гибким рабочим органом. Они разделяются на полиспасты для выигрыша в силе и полиспасты для выигрыша в скорости.

Рис.

19. Блоки и полиспаты

Рис.

19. Блоки и полиспаты

В полиспастах, у которых канат сбегает с неподвижного блока, число ветвей каната z, на которых подвешен груз, равно числу блоков. Усилие на сбегающей ветви каната, т. е. на конце каната, к которому приложено усилие для перемещения груза, зависит от числа блоков и от потерь в каждом блоке:

,

,

где ∑ - коэффициент сопротивления полиспаста; ∑ - КПД полиспаста.

Домкраты обычно используют для подъема груза на небольшую высоту, причем воздействуют на груз снизу; их делят на реечные (грузоподъемность до 6 т, высота подъема до 0,3 м), винтовые (грузоподъемность до 50 т, высота подъема до 0,35 м) и гидравлические (грузоподъемность 50500 т, высота подъема 0,15—0,2 м).

Лебедки делятся на однобарабанные и многобарабанные, по виду установки – на настенные, подвесные и наземные. Главным параметром лебедок является тяговое усилие S. Кроме того, лебедки характеризуются канатоемкостью барабана L и скоростью каната υ.

Мощность

на барабане

;

мощность электродвигателя

;

мощность электродвигателя .

.

. Тема № 20

Такелажное оборудование. Подбор канатов и стропов

Стальные проволочные канаты (тросы) широко применяют в строительных машинах. Их используют для подъема или горизонтального перемещения грузов (грузовые канаты), для оттяжек, торможения поднимаемых грузов (поддерживающие канаты). Их применяют для кабельных кранов (несущие канаты), для строповки перемещаемых грузов.

При проектировании, а также перед установкой на кран канаты должны быть проверены расчетом.

Канат выбирают по разрывному усилию Р, по наибольшему натяжению (нагрузке на канат) S без учета динамических усилий и по коэффициенту запаса прочности k, который регламентирован Госатомтехнадзором.

Допускаемая нагрузка на канат, кгс (Н),

.

.

Коэффициент k выбирают в зависимости от режимов работы и назначения каната. Например, для стреловых растяжек канаты лебедок, предназначенных для подъема людей, k = 9.

Разрывное усилие каната принимается по сертификату (свидетельству) о его испытании, а при проектировании — по данным стандарта на конкретный тип каната;

Наибольшее натяжение ветви каната, определяется при проектировании расчетом, а для кранов, находящихся в эксплуатации, указанно в паспорте крана;

Если в сертификате приведено суммарное разрывное усилие всех проволок каната, значение Р определяется умножением суммарного разрывного усилия на коэффициент 0,83.

Для автомобильных кранов грузоподъемностью до 16 т включительно при выборе каната на механизм подъема груза должна приниматься группа классификации не менее М 4.

При работе крана в опасных условиях (транспортирование расплавленного металла, шлака, ядовитых и взрывчатых веществ) запрещается при выборе каната применять классификационную группу ниже М 5.

Канатные стропы используют для подвешивания грузов, которые подразделяются на простые, универсальные и другие

При симметричной подвеске груза усилие в каждой ветви стропы

где К - коэффициент, характеризующий угол наклона стропа к вертикали (К = 1/cosα); G - масса груза, т; т - количество ветвей; α - угол между ветвью стропы и вертикалью.

Тема № 21

Классификация, область применения и конструктивные особенности строительных подъемников.

Строительные подъемники предназначены для подъема различных грузов, загружаемых на платформу, люльку в клеть или ковши, перемещающиеся в направляющих.

Строительные подъемники по назначению делятся на грузовые и грузопассажирские, а по конструкции на мачтовые, шахтные, струнные и коленные.

Грузовые подъемники выпускаются мачтовыми и шахтными. Шахтные подъемники применяются для подъема строительных материалов при возведении кирпичных труб высотой до 120 м. Мачтовые грузовые подъемники получили преимущественное применение при строительстве высотных зданий.

Мачтовый грузовой подъемник ТП-16-3 состоит из мачты, опорной рамы, лебедки, грузовой каретки с выкатной платформой, грузового каната, настенных опор и электрооборудования. Мачта крепится к зданию настенными опорами и смонтирована на опорной раме, на которой установлены лебедка и шкаф электрооборудования.

Лебедка с помощью грузового каната осуществляет подъем и опускание грузовой каретки с выкатной платформой, с помощью которой груз поднимается на соответствующий этаж и подается в окопный проем или па кровлю. Грузовая каретка подвешена на грузовом канате и опирается роликами на направляющие элементы мачты. Грузовой канат огибает головной блок мачты, блок грузовой каретки и крепится па мачте. В случае обрыва грузового каната торможение грузовой каретки обеспечивается эксцентриковым ловителем.

Грузоподъемность грузовых мачтовых подъемников — 0,32...0,63 т.

Грузопассажирский подъемник ПГМП-4272 имеет модульно- блочную конструкцию и состоит из секционной сборно-разборной мачты с зубчатой рейкой, оголовком и направляющими стойками, узлов для жесткого крепления мачты к зданию, кабины, грузоподъемного и натяжного устройств, противовеса с канатом, нижнего ограждения и электрооборудования. Грузопассажирские мачтовые подъемники имеют грузоподъемность 0,58... 1,0 т.

Ковшовые подъемники (скиповые) применяют для подачи сыпучих материалов и растворов в бункеры, смесительные машины и грохоты. Объем ковша обычно составляет 1 м высота подъема - до 14 м.

Ковш поднимается при помощи каната по направляющим. Для выгрузки ковша направляющие па определенной высоте имеют изгиб, благодаря чему ковш опрокидывается по достижении этой высоты.

Передвижные строительные подъемники включают в себя следующие узлы: автомобильное шасси с дополнительными опорами; раму поворотную; стрелу в сборе с люлькой; гидропривод; электрооборудование; управление и блокировку.

Рис. 20. Передвижной строительный подъемник

К основным параметрам подъемника относятся грузоподъемность люльки, вылет стрелы, высота подъема, масса, транспортная скорость и др.

В проектах производства строительно-монтажных работ с применением подъемников должны предусматриваться соответствие устанавливаемых подъемников условиям строительно-монтажных работ по грузоподъемности, высоте подъема, места их установки и режима работы. Эксплуатируемые подъемники должны быть технически исправны и оборудованы следующими приборами и устройствами для безопасного производства работ:

устройством против перегрузки подъемника (ограничитель предельного груза);

следящей системой ориентации люльки в вертикальном положении;

ограничителем зоны обслуживания при необходимости ограничения по прочности или устойчивости;

системой блокировки подъема и поворота стрелы при не выставленном на опорах подъемнике;

устройством блокировки подъема опор при рабочем положении стрелы;

системой аварийного опускания люльки при отказе гидросистемы или двигателя базовой машины;

устройством, предохраняющим выносные опоры подъемника от самопроизвольного выдвижения во время движения подъемника;

указателем угла наклона подъемника;

системой аварийной остановки двигателя и кнопкой звукового сигнала с управлением с каждого пульта;

анемометром (для подъемников с высотой подъема более 22м).

Тема № 22

Классификация кранов. Конструктивные и кинематические схемы кранов. Грузовые характеристики.

Краны предназначены для подъема грузов и подачи их к месту разгрузки, а при монтаже – для подачи деталей к месту установки их в проектное положение в вертикальном и горизонтальном направлениях.

Для целей строительства используют следующие виды кранов: 1)легкие переносные краны – подъемники, используемые в основном для подъема груза по вертикали и в отдельных случаях на небольшое расстояние по горизонтали; 2) стационарные краны для подъема и перемещения грузов по вертикали и по горизонтали в пределах радиуса окружности, описываемой стрелой; 3) башенные краны (передвижные стационарные и приставные и самоподъемные) служат для подъема грузов и перемещения их по горизонтали; 4) самоходные стреловые краны применяют для монтажных и погрузочно-разгрузочных работ; обладают высокой мобильностью и практически не ограниченной зоной обслуживания; 5) козловыми кранами осуществляют подъем, перемещение и монтаж конструкций. Пределы зоны ограничены пролетом крана и длиной его перемещения; 6) кабельные краны применяют на таких строительных объектах, где приходится перемещать грузы на значительное расстояние.

Кроме того, используют специальные краны – плавучие, летающие (вертолеты), трубоукладчики.

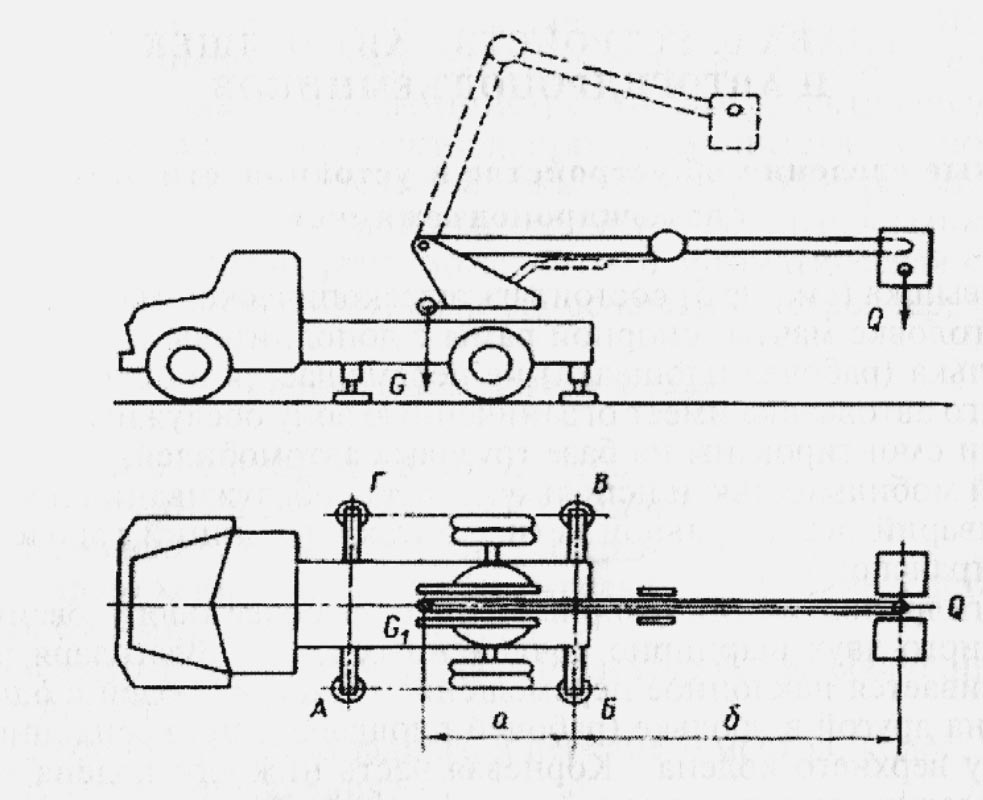

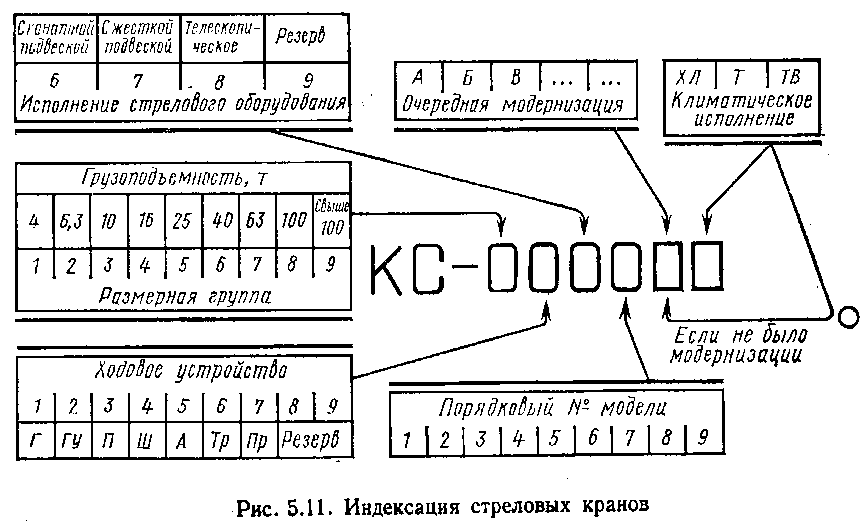

Все краны обозначают индексами, состоящими из буквенной и цифровой части. Буквенная часть обозначает группу кранов или особенности его конструкции, например: КБ — кран башенный; АК — автомобильный кран; МКГ, МКП или МКА — монтажный кран гусеничный, пневмоколесный или автомобильный; СКГ — специальный кран гусеничный; СМК — специальный монтажный кран. В цифровых обозначениях указывается грузоподъемность, например: МКГ-20— кран монтажный гусеничный, грузоподъемность 20 т. Однако для более полной характеристики стреловых самоходных кранов введена следующая индексация кранов по схеме.

Рис.21. Индексация кранов.

Краны состоят из рабочих органов остова, ходовой рамы, поворотной части, башни, стрелы, механизма подъема и опускания груза, механизма подъема и поворота стрелы, механизма перемещения крана, рабочих органов, аппаратуры управления и контроля грузоподъемности и высоты подъема.

Основными параметрами кранов являются: грузоподъемность G, т; грузовой момент Мr тс∙м (кН∙м), равный произведению массы поднимаемого груза G на плечо L от центра тяжести поднимаемого груза до оси крана; вылет стрелы Lc м; высота подъема груза Н, м; скорость подъема и опускания груза υп и υо, м/с; скорость передвижения крана υк м/мин; для стреловых кранов кроме этих параметров также вылет стрелы, а следовательно, радиус действия R, м, для кабельных и козловых кранов длина пролета Lп м.

Диапазон изменения скоростей υп, υо и υк также является параметром, характеризующим краны. Величины Мr и G задаются минимальными и максимальными в зависимости от величины вылета стрелы.

Рабочие органы кранов представляют собой грузозахватные устройства для единичных штучных грузов или группы грузов (крюки, траверсы, захваты и т. д.), либо емкости, в которых размещают грузы (ковши, бадьи, грейферы).

Крановые механизмы могут приводиться в движение отдельным двигателем или один привод сообщает движение всем механизмам или группе механизмов (одномоторный или групповой привод).

Рабочий процесс строительных кранов осуществляется циклично. Основными операциями рабочего цикла являются: строповка груза; подъем груза; перемещение груза в горизонтальной плоскости, движение крана по рельсам и поворота поворотной платформы; наводка груза и установка его в проектное положение; расстроповка груза; опускание крюка; перемещение крюка в горизонтальной плоскости в исходное положение.

Для сокращения времени цикла и повышения производительности крана широко используется совмещение операций: подъема или опускания крюка с поворотом, поворота с перемещением крюка в горизонтальном направлении и др.

Сменная производительность крана

Псм = TQkr kв n т/см,

где T – продолжительность смены, ч;

Q – грузоподъемность крана, тс, при данном вылете стрелы;

kr - коэффициент использования крана по грузоподъемности;

kв - коэффициент использования крана по времени на протяжении смены, равный 0,82 0,83;

n – число рабочих циклов крана в час: n = 3600 / tц ,

где tц – средняя длительность рабочего цикла, с.

Тема № 23

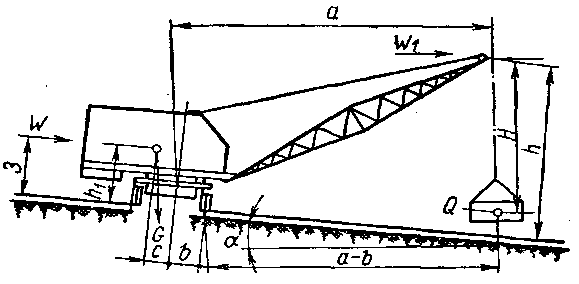

Расчет устойчивости кранов.

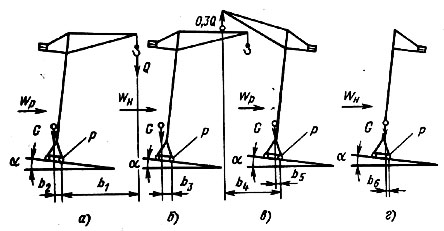

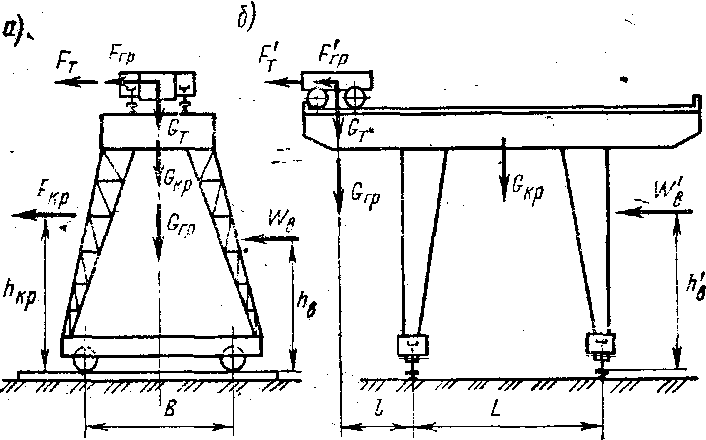

Безопасность работы всех передвижных и поворотных кранов должна обеспечиваться достаточной устойчивостью против опрокидывания крана.