Химическая переработка нефти

.pdfvk.com/club152685050 | vk.com/id446425943

Глава 5

ХИМИЧЕСКИЕ ПРОИЗВОДСТВА

5.1. ВВЕДЕНИЕ

Химические производства будем рассматривать как примеры реализации основных положений теории химических процессов и реакторов и химико-

технологических систем. Выбраны две группы производств: органических и неорганических продуктов. Из всей обширной гаммы органических производств выбрана химическая переработка нефти и прослежены пути получения из сложной природной смеси ряда продуктов. Основное здесь - разделение и химические превращения компонентов сложной смеси. На примере производств эталбензола и стирола показан выбор оптимального реактора. Обоснование и построение оригинальной энерготехнологической схемы продемонстрировано на примере производства стирола. Анализ тепловой эффективности сделан для производства этилена пиролизом бензинов.

Хорошо изученные процессы в производстве неорганических веществ рассмотрены с иной точки зрения: физико-химическое обоснование технологических схем, процессов и аппаратов отдельных стадий производства.

Некоторые данные о производствах приведены в описательном виде, поскольку эти производства были обсуждены в предыдущих разделах. Также с привлечением предыдущего материала может быть сделан детальный анализ процессов - например, выбор системы разделения продуктов алкилирования бензола или смеси ароматических углеводородов, образующихся при каталитическом риформинге; выбор схемы теплообмена в системе "двойное контактирование/двойная абсорбция" в производстве серной кислоты;

определение возможных путей обеспечения экологической безопасности производств и др.

Материал этой главы поможет сопоставить теоретические положения с имеющейся практикой, проверить и закрепить знания, полученные при изучении предыдущих глав.

1

vk.com/club152685050 | vk.com/id446425943

5.2. ХИМИЧЕСКАЯ ПЕРЕРАБОТКА НЕФТИ

5.2.1. Общая характеристика нефтехимического комплекса Нефти различных месторождений заметно отличаются по фракционному

составу - содержанию легких, средних и тяжелых дистиллятов. Большинство нефтей содержит 15-25% бензиновых фракций, выкипающих до 180 °С, и 45-55%

фракций, перегоняющихся до 300-350 °С.

Основные химические элементы, входящие в состав нефти - углерод (82-

87%), водород (11-14%), сера (0,1-7%), азот (0,001- 1,8%), кислород (0,5- 1%).

Общее содержание алканов (парафины) в нефтях достигает 30-50%,

циклоалканов (циклопарафины, нафтены) - от 25 до 75%. Арены (ароматические углеводороды) содержатся, как правило, в меньшем количестве по сравнению с алканами и циклоалканами (10-20%).

Соотношения между группами углеводородов придают нефтям различные свойства и оказывают влияние на выбор метода переработки нефти и номенклатуру получаемых продуктов.

Нефть является основным источником сырья для нефтеперерабатывающих заводов при получении моторных топлив, масел и мазута. Нефть и продукты ее переработки служат также сырьем для синтеза многочисленных химических продуктов: полимерных материалов, пластических масс, синтетических каучуков и волокон, спиртов, растворителей и др. В перспективе большая часть нефтепродуктов (особенно энергетических топлив) может быть замещена альтернативными энергоносителями, в то время как замена нефтяного сырья в качестве источника получения нефтехимических продуктов мало вероятна. Более того, доля нефти, используемой в нефтехимических производствах, в ближайшие годы в мире возрастет до 8% и по прогнозам в 2000 г. достигнет 20-25%. В связи с этим происходит интеграция нефтеперерабатывающей и нефтехимической промышленности и формирование нефтехимических комплексов.

Комбинирование нефтепереработки (первичная переработка,

каталитический крекинг, риформинг) с нефтехимическими процессами (пиролиз,

синтез мономеров, производство пластмасс и др.) значительно расширяет

2

vk.com/club152685050 | vk.com/id446425943

возможности выбора оптимальных схем глубокой переработки нефти, повышает гибкость производственных систем для получения моторных топлив или нефтехимического сырья, способствует увеличению их рентабельности. В

настоящее время имеется большое число процессов и их комбинаций, которые потенциально могут обеспечить глубину переработки нефти вплоть до 100%,

Выбор структуры нефтехимического комплекса зависит

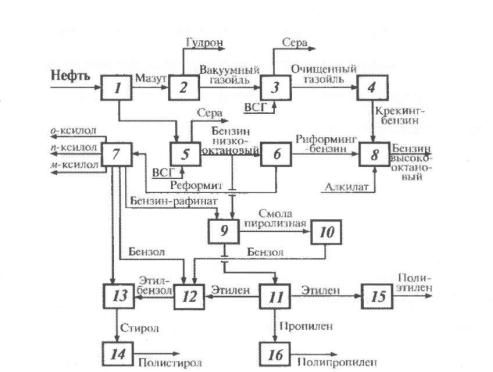

Рис. 5.7. Структура нефтехимического комплекса:

1- первичная переработка нефти (в установках АВТ); 2 - вакуумная перегонка мазута (в установках ВТ), 3 - (гидроочистка вакуумного газойля; 4

каталитический крекинг газойля; 5 - гидроочистка бензина; 6- риформинг бензина; 7 – разложение риформата, 8 - компаундирование (смешение); 9 -

пиролиз бензина; 10 - переработка пиролизной смеси; 11 - разделение газа пиролиза; 12 - алкилирование бензола; 13 - производство стирола; 14 -

производство полистирола, 15 - (производство полиэтилена; 16 - производство полипропилена; ВСГ – водородсодержащий газ

3

vk.com/club152685050 | vk.com/id446425943

от регионального и общего спроса на нефтепродукты, от природы нефти,

экологических факторов. Структура одного из вариантов нефтехимического комплекса показана на рис. 5.1.

5.2.2. Первичная переработка нефти Существуют первичные и вторичные методы переработки нефти.

Первичными являются процессы разделения нефти на фракции перегонкой,

вторичные процессы - это деструктивная (химическая) переработка нефти и очистка нефтепродуктов (фракции перегонки различаются интервалом температур кипения компонентов).

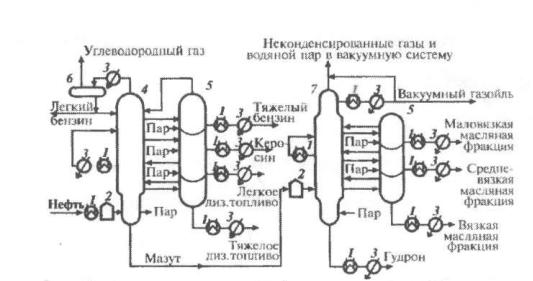

Рис. 5.2. Схема установки первичной перегонки нефти (АВТ топливно-

масляная):

1 - теплообменник; 2 - трубчатая печь; 3 - холодильник, конденсатор-

холодильник; 4 - атмосферная колонна; 5- отгонная колонна; 6- газосепаратор; 7-

вакуумная колонна

К первичной перегонке относят процессы атмосферной перегонки нефти и вакуумной перегонки мазута. Их назначение состоит в разделении нефти на фракции для последующей их переработки или использования как товарных

4

vk.com/club152685050 | vk.com/id446425943

продуктов. Первичную перегонку осуществляют соответственно в атмосферных трубчатых (AT) и вакуумных трубчатых (ВТ) или атмосферновакуумных трубчатых (АВТ) установках.

На установках AT осуществляют неглубокую переработку нефти с получением бензиновых, керосиновых, дизельных фракций и мазута. Установки ВТ предназначены для углубления переработки нефти. Получаемые в них из мазута газойлевые, масляные фракции и гудрон используют в качестве сырья в процессах вторичной переработки нефти для производства смазочных масел,

кокса, битума и других нефтепродуктов.

Принципиальная схема установки АВТ первичной перегонки нефти показана на рис. 5.2. Ниже приведен состав (в %) полупродуктов перегонки западносибирской нефти на установке АВТ-6 (мощность по перерабатываемому

сырью 6 млн т/год) |

|

Газ ............................... |

1,1 |

Фракции, °С: |

|

до 62 .................... ... |

. 4,1 |

62-85 ........................... |

2,4 |

85-120 ................... .. ... |

4,5 |

120-140 ...................... |

3,0 |

140-180 ........................ |

6,0 |

180 240 ........................ |

9,5 |

240-350 ..................... |

19,0 |

350-460 ...................... |

21,0 |

Гудрон ....................... |

28.4 |

Потери......................... |

1,0 |

У г л е во д о р о д н ы й газ состоит преимущественно из пропана и бутанов,

которые в растворенном виде содержатся в поступающей на переработку нефти.

Пропан-бутановую фракцию используют для производства индивидуальных

5

vk.com/club152685050 | vk.com/id446425943

углеводородов на газофракционирующих установках в качестве бытового топлива.

Бе н з и н о вы е ф р а кц и и ( 6 2 - 1 8 0 ° C ) служат сырьем во вторичных процессах изомеризации, каталитического риформинга с целью производства индивидуальных ароматических углеводородов (бензола, толуола, ксилолов),

высокооктановых компонентов автомобильных и авиационных бензинов; их применяют в качестве сырья пиролиза при получении этилена.

К е р о с и н о в ы е фракции (120-240 °С) используются как топливо для реактивных двигателей в виде осветленного керосина и для производства лаков и красок (уайт-спирит),

Д и з е л ь н ы е ф р а кц и и (1 4 0 -340 °С) служат дизельным топливом и сырьем для получения жидких парафинов депарафинизацией.

М а з у т - остаток атмосферной перегонки нефти - используется как котельное топливо и в качестве сырья во вторичных процессах переработки

(каталитический крекинг, гидрокрекинг).

Г уд р о н - остаток вакуумной переработки мазута - подвергается деасфальтизации, коксованию с целью углубления переработки нефти и используется в производстве битума.

В последнее время нефть перерабатывается на комбинированных установках, сочетающих процессы первичной перегонки нефти с термическими и каталитическими процессами. Комбинированные установки требуют меньших капиталовложений, чем раздельные установки эквивалентной мощности. Они экономичнее и по эксплуатационным затратам, так как более рационально используют тепло потоков и вследствие этого расходуют меньше первичного тепла, воды и электроэнергии. В отечественных установках ЛК-6У комбинируется перегонка нефти с гидроочисткой, каталитическим риформингом я газофракционированием. Мощность этих установок по переработке нефти составляет 6 млн т/год.

5.2.3. Каталитический риформинг углеводородов

6

vk.com/club152685050 | vk.com/id446425943

Основные цели каталитического риформинга углеводородов в

нефтехимическом комплексе следующие:

1) превращение низкооктановых бензиновых фракций в катализат -

высокооктановые компоненты бензина;

2) превращение бензиновых фракций в катализах, из которого выделяют ароматические углеводороды - бензол, толуол, этилбеизол, изомеры ксилола.

Каталитический риформинг проводят в среде водорода при высоких температурах

(480 -530 °С), сравнительно низких давлениях (2-4 МПа) и с применением специальных катализаторов. В процессе образуется избыточное количество водорода, которое выводится в виде водородсодержащего газа (до 80% Н2) и

используется для процессов гидрирования.

Каталитический риформинг - сложный химический процесс, в котором

протекают реакции, приводящие к образованию ароматических углеводородов:

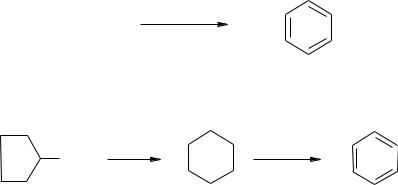

дегидрирование шестичленных нафтенов применением специальных катализаторов. В процессе образуется

избыточное количество водорода, которое выводится в виде водородсодержащего газа (до 80% Н2) и используется для процессов гидрирования.

Каталитический риформинг - сложный химический процесс, в котором

протекают реакции, приводящие к образованию ароматических углеводородов:

дегидрирование шестичленных нафтенов

n-C H |

+ |

4 H |

|

6 14 |

|

||

|

|

2 |

|

дегидроизомеризация пятичленных нафтенов |

|

|

|

CH3 |

|

+ |

3 H2 |

дегидроциклизация (ароматизация) парафинов |

|

|

|

7

vk.com/club152685050 | vk.com/id446425943

+ |

3 H |

|

2 |

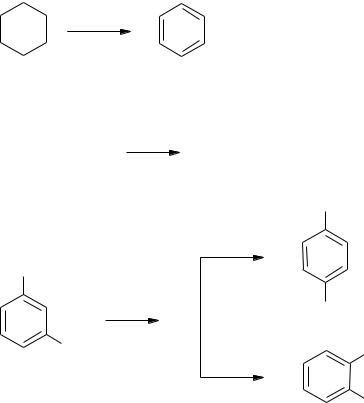

изомеризация парафинов и ароматических углеводородов

н-C H |

изо-С Н |

; |

||

6 |

14 |

6 |

14 |

|

CH3

CH3

|

CH |

|

3 |

CH |

CH |

3 |

3 |

|

|

|

CH |

|

3 |

Основные реакции каталитического риформинга - дегидрирование нафтенов и дегидроциклизация парафинов - протекают со значительным тепловым эффектом. Теплота дегидрирования метилциклогексана в толуол при рабочей температуре 800 К составляет 2212 кДж/кг, а дегидрирования н-гептана в толуол

2539 кДж/кг.

Основные реакции ароматизации в процессе риформиига сопровождаются изомеризацией и гидрокрекингом углеводородов. Теплота реакций изомеризации невелика, а гидрокрекинг про текает с выделением тепла, которое частично компенсирует эндотермический эффект основных реакций риформинга.

Реакции ароматизации являются высокотемпературными. Температура процесса риформиига зависит от применяемого катализатора и достигает 740-800

К.

Исходя из термодинамики, в процессе риформинга повышение давления препятствует ароматизации сырья. Однако высокое давление водорода оказывается необходимым для насыщения непредельных углеводородов в

8

vk.com/club152685050 | vk.com/id446425943

побочных реакциях крекинга. В случае низкого парциального давления водорода на поверхности катализатора происходит уплотнение ненасыщенных углеводородов с образованием кокса. Повышенное давление и избыток водорода в процессе препятствуют коксообразованию. Высокое парциальное давление водорода достигается циркуляцией водородсодержащего газа, получаемого в ходе риформинга.

Мольные соотношения циркулирующего водородсодержащего газа и жидкофазного углеводородного сырья находятся в пределах от 6:1 до 10:1.

Увеличение содержания водорода за счет повышения кратности циркуляции повышает расход энергии на компримирование циркулирующего газа и расход топлива в трубчатой печи для подогрева этого газа. Оптимальная концентрация водорода в циркулирующем газе составляет 80 90% (об.),

В каталитическом риформинге применяют гетерогенные бифункциональные катализаторы. Эти катализаторы содержат металлы (платину,

платину и рений, платину и иридий), которые катализируют реакции дегидрирования и гидрирования. Носителем катализаторов служит промотированный галогенами оксид алюминия, обладающий кислотными свойствами и катализирующий реакции изомеризации и крекинга углеводородов.

На катализаторах риформинга протекают также реакции дегидроциклизации парафиновых углеводородов. В отечественной промышленности используют алюмоплатиновые катализаторы АП-56 и АП-64, которые содержат соответственно 0,65% и 0,64% платины, нанесенной на γ-А12О3.

Каталитический риформинг, основные реакции которого эндотермические,

осуществляют в адиабатических реакторах. Реакторный блок промышленных установок риформинга обычно состоит из трех или четырех последовательно работающих реакторов с промежуточным подогревом парогазовой смеси в печи.

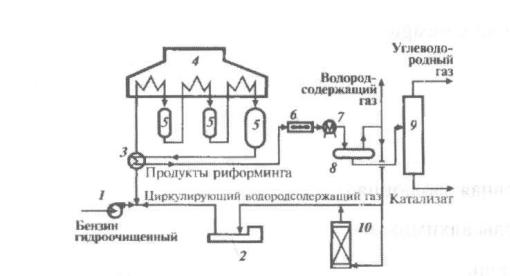

Технологическая схема установки риформинга представлена на рис. 5.3.

9

vk.com/club152685050 | vk.com/id446425943

Рис. 5.3 Схема установки каталитического риформинга:

1 - сырьевой насос; 2- циркуляционный компресcop; 4 - теплообменник; 4-

многокамерная трубчатая печь; 5 - реакторы: 6 - воздушный холодильник; 7 -

водяной холодильник; 8 – сепаратор; 9 - стабилизационная колонна; 10 –

адсорбер-осушитель

Работа установки характеризуется следующими показателями:

Катализатор………………………………………………АП-64

Температура на входе в реактор, °С……………………480

Перепад температуры в реакторе, град…………………60

Давление, МПА……………………………………………..3,5

Объемная скорость, ч-−1……………………………………1,5

Кратность циркуляции……………………………………1800

Содержание нафтенов и сырье, % (мас.)………………….36

Выход катализата, % (мас.)…………………………………77

Содержание ароматических углеводородов

в катализате, % (мас.) |

64 |

10