- •Содержание

- •Список таблиц

- •Список рисунков

- •Введение

- •1 Обзор литературы и постановка задачи

- •1.1. Общие сведения об Арланском месторождении

- •1.2Геолого-промысловая характеристика Арланского месторождения

- •1.3 Физико-химические свойства пластовых жидкостей и газов

- •1.4 Физико-химические свойства нефти, газа и воды и коллекторские свойства пород-коллекторов продуктивных горизонтов

- •1.5 Запасы нефти и газа

- •1.6 Постановка цели и задач дипломного проекта

- •2 Режим работы нефтесборных сетей «арланского» месторождения

- •2.1 Причины, механизм образования и способы борьбы с парафиновыми отложениями в трубопроводах

- •2.1.1 Состав парафиновых отложений

- •2.1.2 Факторы, влияющие на образование парафиновых отложений

- •2.1.3 Температурный режим трубопроводов системы промыслового сбора нефти

- •2.1.4 Химические методы борьбы с отложениями парафина в трубопроводах системы промыслового сбора нефти

- •2.1.5 Методы борьбы с аспо в трубопроводах системы промыслового сбора нефти

- •2.2 Анализ работы системы сбора нефти на Арланском месторождении

- •2.2.1 Работа системы сбора продукции скважин

- •2.2.2 Принципиальная система сбора на Арланском месторождении

- •3. Раздел общего проектирования

- •3.1 Проектирование трубопроводов системы сбора

- •3.1.1 Классификация трубопроводов

- •3.1.2. Основные принципы проектирования трубопроводов

- •3.2 Основные элементы системы сбора, транспорта и подготовки промысловой продукции

- •3.3 Характеристика используемого оборудования для удаления аспо в трубопроводах

- •3.4 Образование парафина в обводненных пластах Арланского месторождения

- •3.5 Выбор оборудования для магнитной депарафинизации

- •4 Расчетный конструкторско-технологический раздел

- •4.1 Проектирование удаления аспо в нкт и пзп скважин в условиях Арланского месторождения

- •4.2 Анализ эффективности примененных методов удаления аспо

- •4.3 Расчет закачки снпх-7541

- •4.4 Расчет закачки палр-о по удалению аспо в нкт и пзп

- •5 Расчет технико-экономических показателей

- •5.1 Краткая аннотация

- •5.2 Расчет затрат на закачку снпх-5313

- •5.3 Расчет экономической эффективности от закачки снпх-5313

- •5.4Выводы

- •6 Безопасность и экологичность проекта

- •6.1 Правила безопасного внедрения технологического проекта

- •6.1.1 Правовые, нормативные и инструктивные акты, регламентирующие трудовую деятельность

- •6.1.2 Общие требования техники безопасности при сборе, подготовке и перекачке нефти, газа и воды

- •6.1.3 Промысловые трубопроводы

- •6.1.4 Опасность и вредность

- •6.1.5 Техническое обеспечение безопасности

- •6.2 Мероприятия по охране недр и окружающей среды

- •6.2.1 Нормативно-правовые, нормативные акты, инструктивно-методические документы в области охраны окружающей среды

- •6.2.2 Экологическая обстановка на цппн «Шушнур»

- •6.2.3 Мероприятия по охране окружающей среды

- •Заключение

- •Список используемых источников

3.5 Выбор оборудования для магнитной депарафинизации

Скважинные аппараты магнитной обработки жидкости

Инжиниринговой компанией "Инкомп-нефть" освоено производство глубинных скважинных установок магнитной обработки жидкости типа УМЖ. Установка УМЖ-73-005 представляет собой корпус из ферромагнитной трубы с присоединительными резьбами. На одном конце трубы закреплена муфта с присоединительной резьбой. На внутренней поверхности корпуса закреплены точечные постоянные магниты, залитые полимерной композицией. Использованы магниты в виде цилиндров диаметром 5-8 мм и высотой 3-4 мм.

Были проанализированы различные схемы размещения постоянных магнитов.

На основании промысловых испытаний в Арланском УДНГ установок УМЖ изготовленных по различным схемам лучший результат достигнут по схеме (рисунок 9).

Точечные постоянные магниты выступают над внутренней поверхностью корпуса с разной высотой, что способствует дополнительной турбулизации перекачиваемой жидкости, повышающей эффективность магнитной обработки.

Для точного и надежного размещения магнитов в корпусе была разработана новая технология их изготовления. Технология предусматривает:

- подготовку внутренней поверхности корпуса (пескоструйная обработка и обезжиривание);

- нанесение первого слоя антикоррозионной композиции;

- ориентационное нанесение магнитов на не застывшую поверхность;

- нанесение после просушки последовательно еще двух слоев антикоррозионной композиции на внутреннюю поверхность с магнитами.

Магниты перед их установкой в корпус обезжириваются, и на них наносится слой антикоррозионной композиции. Ориентационное нанесение магнитов предусматривает точное их размещение в заданное расчетное место на поверхности корпуса. Для этого корпус закрепляют в шпиндель токарного станка оснащенного делительной головкой. На специальную державку наносят постоянные магниты, которые необходимо расположить на одной образующей внутренней цилиндрической поверхности корпуса. После нанесения антикоррозионной композиции на поверхность корпуса, державку вводят во внутреннюю полость корпуса. Перемещая державку параллельно оси корпуса, подводят ее к требуемому участку, и магниты располагаются на поверхности корпуса. Далее отводят державку от поверхности и выводят ее из полости корпуса. Корпус поворачивают посредством делительной головки на требуемый угол, и вновь на данной образующей устанавливают магниты. И так до полной установки магнитов. После установки магнитов, наносится еще два слоя антикоррозионной композиции.

Установка с помощью резьб монтируется в колонну НКТ на прием насоса ШГНУ или в требуемый участок колонны НКТ. При прохождении добываемой жидкости по корпусу она обрабатывается магнитным полем.

Была также спроектирована и изготовлена установка магнитной обработки жидкости УМЖ-122, предназначенная для работы в скважинах оснащенных ЭЦН с внутренним диаметром эксплуатационной колонны от 125 до 140 мм. Установка монтируется на штатное место противополетного якоря (данное устройство зачастую не используется) и крепится к компенсатору ГД-51 посредством резьбы.

В отличие от большинства существующих, данная установка не имеет внешнего защитного корпуса, а магнитное поле создают 312 точечных постоянных магнитов, закрепленных на шести радиальных ребрах. Благодаря этому, установка не создает значительных гидравлических сопротивлений (они много меньше создаваемых компенсатором ГД-51), при этом напряженность создаваемого магнитного поля 25-30 кА/м.

Основные результаты использования УМЖ. Инжиниринговая компания "Инкомпнефть" изготовила более 250 скважинных установок УМЖ, которые внедрены в АНК "Башнефть", ОАО "Белкамнефть", НК "Лукойл", НК "ЮКОС", ОАО "Газпром" и ряде других организаций.

Применение установок УМЖ-73 позволило увеличить средний межремонтный период скважин Арланского УДНГ осложненных эмульсией и АСПО в среднем в 1,8 раза. Химическая обработка скважин была прекращена.

Применение магнитов NdFeB в нефтегазовой отрасли помогает решать ряд важных задач:

- снимает проблему отложения гидро- и асфальтопарафинов в скважинах с нефтеводогазовой смесью и транспортных системах;

- значительно снижает коррозию НКТ.

Магнитные устройства депарафинизации

Нами разработаны и изготавливаются устройства магнитодинамической обработки нефти (магнитный активатор и магнитная ловушка), с целью исключения отложений парафинов и парафингидратов на стенках труб, как в скважинах, так и при ее транспортировке.

Суть метода заключается в способности заданного магнитного поля разрушать способность углеводородных соединений парафинов к слипанию (адгезии).

Магнитный активатор используется при добыче нефти. Устанавливается в трубе непосредственно перед насосом. В процессе эксплуатации позволяет полностью избежать запарафинивания и в насосном оборудовании, и в трубах. Гарантийный срок службы (с полным сохранением требуемой величины магнитного поля) - 8 лет. Дополнительно, для предохранения насоса от механического воздействия включений, содержащихся в добываемом сырье, перед активатором устанавливается магнитная ловушка.

Использование на магистральных нефтепроводах магнитных активаторов другого типа позволяет полностью исключить образование парафингидратов в течение 40-48 часов в обработанном объеме нефти после разовой магнитодинамической обработки. Гарантийный срок службы оборудования (с полным сохранением требуемой величины магнитного поля) - 8 лет. Использование упомянутых устройств позволяет резко снизить эксплуатационные расходы. (В частности - на извлечение и ремонт насоса, очистку труб от парафинов).

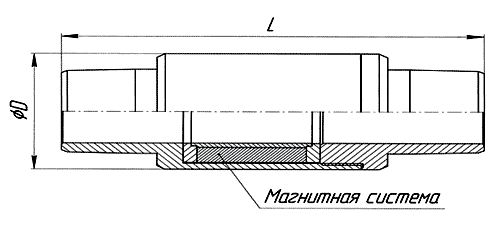

Депарафинизатор представляет собой стальной корпус со встроенной в него магнитной системой из кольцевых постоянных магнитов.

Рисунок 9 – Магнитные депарафинизаторы

Поток скважинной жидкости проходит через магнитную систему, подвергаясь многократному перемагничиванию. При этом образуются активные элементы, которые способствуют предотвращению АСПО.

Рисунок 10 – Устройство и принцип работы магнитного депарафинизатора