использованием погружного центробежного электронасоса

.pdfvk.com/club152685050 | vk.com/id446425943

продувочных цилиндров, воздушные фильтры, состояние поршней и цилиндров двигателя.

Вопрос 3.20. Эксплуатация поршневых компрессоров

Во время работы компрессора должно быть обеспечено наблюдение за:

-подачей смазки лубрикатором и количеством масла в резервуаре;

-давлением масла в циркуляционной системе смазки;

-распределением давления по ступеням компрессора и за давлением за последней ступенью;

-температурой газа, воды и масла.

Холодильники и газосборник следует периодически продувать, а исправность предохранительных клапанов проверять ежедневно.

При эксплуатации компрессорных установок безусловно запрещается:

-работать, если температура конца сжатия в какой-либо из ступеней возросла выше 200 °С при смазке цилиндров маслом компрессорное 12 и 210 °С при смазке маслом компрессорное 19;

-работать, если в каком-либо из узлов слышатся стуки;

-крепить на ходу фундаментные болты и подтягивать фланцевые соединения, находящиеся под давлением;

-подтягивать или заглушать предохранительные клапаны;

-допускать работу компрессора при неисправной системе охлаждения;

-смазывать компрессор загрязненным маслом или маслом неподходящего качества;

-116-

-допускать загазованность помещения при сжатии газов;

-нарушать общие правила техники безопасности: работать без ограждений или заземления, с неисправной электропроводкой, при недостаточной освещенности и т.д.

При необходимости остановить компрессор выполняются следующие операции:

-компрессор переводят на холостой ход и открывают продувочные вентили холодильников с тем, чтобы остановка компрессора производилась без нагрузки;

-останавливается двигатель;

-выключается охлаждающая вода; выключение воды следует делать общим вентилем, так как при этом не нарушается регулировка подачи воды; если есть опасность замерзания воды, ее надо спустить из всех холодильников и рубашек цилиндра

После остановки проверяют отсутствие нагрева подшипников и направляющих крейцкопфа.

vk.com/club152685050 | vk.com/id446425943

При необходимости срочной остановки компрессора прежде все го надо остановить привод и затем выполнять остальные операции, указанные выше.

Вопрос 3.21 . Типы компрессоров, их применение

При разработке нефтяной залежи газлифтным способом газ подается к газлифтной скважине обычно с давлением до 5. ..8 МПа. В пусковой период давление должно быть поднято в среднем до 10 МПа. Большие объемы газа и воздуха с высоким давлением требуются также при поддержании пластового давления газом и для создания внутрипластового движущегося очага горения.

Для этих целей применяются в основном газомотокомпрессоры 8ГК, 10ГК (см. рис. 3.16).

Для освоения нефтяных скважин компрессорным способом применяются компрессорные установки ДКС-7/200А, ДКС-3.5/200Д, ДКС-3.5/200ТП, СД-9/101, КПУ-16/100, КПУ-16/250 и др.

Для сбора газа используются компрессоры с давлением на выходе 0.4..Д5 МПа и на входе 0,06...0,08 МПа. Подача таких компрессоров обычно не превышает 0,42 м3/с.

Для транспортирования газа по территории нефтепромысла требуются компрессоры с давлением на выходе до 0,4. ..0,8 МПа при подачах до 0,5 м3/с. Для транспортирования больших объемов газа кроме поршневых применяются центробежные и винтовые компрессоры. Подача центробежных компрессоров достигает 1,7...2 м3/с при давлении на выходе 0,5 МПа, а винтовых - около 0,2 м3/с при том же давлении.

-117-

Для многих вспомогательных устройств и для различных целей (например, для пневматических муфт, для привода устройств с пневматическими двигателями, для снабжения сжатым воздухом средств КИП и автоматики, для испытания оборудования опрессовкой, для строительного и дорожного инструмента и т. п.) используются компрессоры с давлением на выходе 0,4...0,8 МПа при подачах от 0,05 до 0,5 М3/с. Так, например, для дожатия нефтяного газа в системе внут-рипромыслового сбора и транспорта (а также для систем малогабаритных газобензиновых установок) применяется одноступенчатый винтовой маслозаполненный компрессор 6ГВ-18/6-17.

В нефтяной промышленности применяются также стационарные поршневые воздушные угловые (прямоугольные) компрессоры типа П с приводом от электродвигателя.

vk.com/club152685050 | vk.com/id446425943

В нефтедобыче применяются, например, компрессоры следующих типоразмеров: 302ВП10/8, 305ВПЗО/8, 302ВП6/18, 305ВП20/18, 202ВП12/3, 302ВП20/35, 305ВП60/2 и др. Условное обозначение, например, 305ВПЗО/8 означает, что компрессор прямоугольного типа собран на угловой базе, в которой усилие на шток может достигать 50 кН, предназначен для сжатия воздуха, подача компрессора 0,2 м3/с, Давление на выходе - 0,8 МПа. Цифра, стоящая перед нулем,- номер модификации (третья). Газовые компрессоры в обозначении имеют букву Г вместо В.

Для снабжения сжатым воздухом средств КИП и автоматики установок подготовки нефти, концевых сепарационных установок и комплексных сборных пунктов применяются блочные компрессорные станции БКСА5М, БКС5М-1, БК.СА10 со следующими показателями, соответственно: давление на выходе-0,8 МПа, подача - 0,092 иО,17м3/с

Для снабжения сжатым воздухом пневматических инструментов на строительных, дорожных и других, работах применяются, например, передвижные компрессорные станции ПР-6М и ПР-10М с давлением на выходе 0,8 МПа и подачами соответственно 0,1 и 0,17 м3/с.

В системах сбора, подготовки и транспортирования нефтяного газа на газобензиновые заводы применяются газомотокомпрессоры, винтовые и центробежные компрессоры.

Нефтезаполненный компрессор ВКГ-20/5 используется для сжатия нефтяного газа в сепарационных установках. Его показатели: давление на выходе - 0,5 МПа, давление на входе - 0.08 МПа. подача -0,33 м3/с.

В газовой промышленности для транспортирования природного газа по магистральным газопроводам используются мощные (до 40000кВт) центробежные нагнетатели линейных компрессорных станций с газотурбинным приводом.

-118-

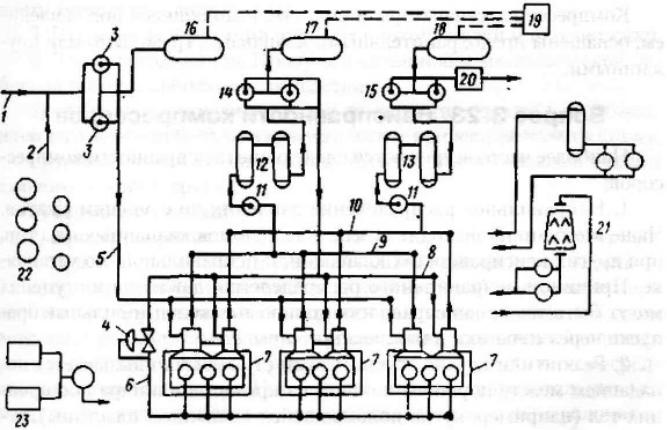

Вопрос 3.22. Компрессорные станции. Схема работы

Описание компрессора показывает, что процесс сжатия и нагнетания газа сложен и требует, кроме основной машины-компрессора, ряд сложных вспомогательных узлов. Сам компрессор требует наличия системы охлаждения и смазки. Кроме того, сжатый газ до транспортировки должен быть отделен от влаги и масла, которые доставляют много неудобств и создают аварийные положения при эксплуатации газовых трубопроводов. Все это приводит к сложному хозяйству компрессорной промысловой станции.

По газопроводам 1 и 2 к станции поступает газ после предварительной обработки на установках подготовки нефти. Газ проходит сепараторы 3 для отделения жидкости и механических примесей и подается к компрессорам по линии 5. Через регулятор давления «после себя» 4 газ подается к двигателям компрессоров 10ГК. Остальная,

vk.com/club152685050 | vk.com/id446425943

основная часть газа по трубопроводу идет в цилиндры компрессоров 7. После сжатия в ступени I газ направляется по линии 9 в маслоотделители 11, холодильники первой ступени 12 и сепараторы среднего давления 14, где отделяется влага. Ко второй ступени газ подается по линии 8.

Такая же обработка газа проводится и после второй ступени в аппаратах 11, 13 и 15. К этим аппаратам газ подается по линии 10. Влага от всех сепараторов поступает в емкости для конденсата 16,17 и 18

Рис. 3.19. Схема оборудования компрессорной станции

-119- и отбирается насосами насосной 19. Газ после сжатия и обработки направляется по

линии 20 к потребителю (на газобензиновый завод, на скважины для газлифта и т. п.). Для охлаждения воды холодного и горячего цикла применяют градирни 21, где имеются емкость и насосная, расширительный бак с насосом горячего цикла. Для компрессорной, на которой установлено обычно 7... 10 компрессоров, необходимо масляное хозяйство, так как расход масел различных марок велик (емкости и насосы маслохозяйства 22). Кроме того, запуск компрессора производится сжатым воздухом, запас которого в специальной емкости пополняется небольшими вспомогательными компрессорами 23.

Все эти машины и аппараты связаны трубопроводами, оснащенными ручными и моторными задвижками. Большое хозяйство компрессорной станции требует наличия механической мастерской, хранилищ горючих и смазочных материалов, запасных

vk.com/club152685050 | vk.com/id446425943

частей. В помещении компрессорной имеется крановое хозяйство, позволяющее монтировать и демонтировать громоздкие и тяжелые детали компрессоров.

Имеющийся в газе конденсат может образовать жидкостные пробки в трубопроводах, особенно если трасса трубопровода имеет чередующиеся подъемы и спуски. В зимнее время возможно замерзание этих жидкостных пробок. Наличие масла в газе может привести к образованию взрывоопасных смесей. Поэтому в системе трубопроводов имеются масло- и влагоотделители.

Компрессоры, сепараторы и емкости, находящиеся под давлением, оснащены предохранительными клапанами, грузовыми или пружинными.

Вопрос 3.23. Неисправности компрессоров

Наиболее часто встречаются следующие неисправности компрессоров:

1. Неправильное распределение давления по ступеням сжатия. Чаще всего это происходит вследствие поломок клапанных пластин, при других неисправностях клапана или неправильной его установке. Причиной неправильного распределения давления в ступенях могут быть также неисправность поршневых колец и сильные пропуски через сальники или клапанные крышки.

2. Резкие или глухие стуки. Резкий стук обычно вызывается попаданием между поршнем и одной из крышек цилиндра посторонних тел (например, куска поломавшейся клапанной пластины), непосредственным ударом поршня о крышку вследствие недостаточного вредного пространства, скоплением в цилиндре смазки или по-

-120-

паданием влаги, ослаблением соединения штока с поршнем или с крейцкопфом, слишком большой выработкой ползунов или параллелей, разработкой крейцкопфного подшипника, износом пальца, ослаблением клина подшипника, разработкой конических гнезд крейцкопфа, сработкой конусов пальцев, ослаблением клапанов в гнездах цилиндров, неправильной посадкой маховика на вал. Глухой стук происходит вследствие ослабления кривошипных и коренных подшипников или выработки их и шеек вала.

3. Повышение температуры газа или воздуха после какой-либо ступени сжатия. Если это не вызвано изменением распределения давления, то причиной повышения температуры может быть ухудшение работы холодильника предыдущей ступени вследствие его загрязнения или недостаточной подачи охлаждающей воды.

vk.com/club152685050 | vk.com/id446425943

4. Внезапное падение давления масла из-за разрыва одной из труб маслопровода или масляного холодильника, падения уровня масла в раме (вследствие чего обнажалась приемная сетка насоса), поломки шестеренчатого насоса или пружины его перепускного клапана. Причиной отсутствия показаний давления масла может явиться также поломка манометра.

5. Постепенное уменьшение давления масла. Это происходит вследствие износа какого-либо подшипника (при этом обычно появляется стук), появления утечек из-за неплотностей, засорения приемной сетки или масляного фильтра.

6. Повышение температуры масла вследствие недостаточного его охлаждения, загрязненности или недоброкачественности, неисправности механизмов компрессора.

7. Нагревание подшипников из-за плохой смазки или перетяжки.

8. Пропуск сальников. Пропуск в сальниках с металлической набивкой обычно происходит вследствие:

а) сработки уплотняющих колец до отсутствия зазора в их стыках, из-за чего не может быть обеспечено плотное прилегание колец к штоку;

б) поломки или соскакивания пружин, прижимающих секции сальников одну к другой;

в) выработки штока; г) появления рисок, царапин и прочих повреждений на поверхности штока и на

поверхности уплотнительных сальниковых колец.

Для обеспечения надежной и длительной работы компрессора необходимо периодически осматривать его узлы и детали и в соответствии с результатами осмотров устанавливать сроки необходимых ремонтных работ. Мелкий ремонт следует производить непосредственно во время осмотра. Порядок планово-предупредительных мероприятий устанавливается применительно к местным условиям, имея в виду, что чем чаще осматривают машины, тем реже будут вынужденные остановки их.

-121-

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Область применения компрессорного оборудования в нефтяной промышленности.

2.Принцип действия поршневого компрессора.

3.Условия сжатия газа в поршневых компрессорах. Политропный процесс.

4.Идеальная индикаторная диаграмма цикла поршневого компрессора.

5.Работа на сжатие единицы массы газа в компрессоре.

6.От чего зависит температура в конце процесса сжатия в одной ступени?

7.Производительность поршневых компрессоров.

8.Объемный коэффициент подачи поршневого компрессора.

9.Что такое степень сжатия?

10.Принцип получения высоких давлений в поршневых компрессорах.

vk.com/club152685050 | vk.com/id446425943

11. Многоступенчатые поршневые компрессоры.

12. Индикаторная диаграмма поршневого компрессора.

13. Охлаждение сжимаемого газа между ступенями.

14. Принцип расчета системы охлаждения.

15. Конструкция межступенчатых теплообменников.

16. Определение полезной мощности компрессора.

17. Определение эффективной мощности компрессора, КПД компрессора.

18. Принцип действия винтового компрессора.

19. Чем отличаются винтовые компрессоры «мокрого» и «сухого» сжатия?

20. Классификация поршневых компрессоров.

21. Конструкция клапанов поршневых компрессоров.

22. Что такое дифференциальный поршень?

23. Конструкция уплотнения штоков.

24. Циркуляционная система смазки поршневых компрессоров.

25. Лубрикаторная система смазки компрессора.

26. Принцип действия турбокомпрессора.

27. Что такое помпажная зона центробежного компрессора?

28. Конструкция центробежного компрессорного агрегата.

29. Уплотнения в центробежных компрессорах.

30. Чем образована рабочая камера ротационного компрессора?

31. Регулирование работы поршневого компрессора.

32. Влияние «мертвого» пространства на работу компрессора.

33. Эксплуатация поршневых компрессоров.

34. Эксплуатация винтовых компрессоров.

35. Эксплуатация центробежных компрессоров.

36. Неисправности поршневых компрессоров.

- 122-

Тема 4 Оборудование для эксплуатации скважин

Вопрос 4.1. Конструкция и обозначения обсадных труб

Обсадные трубы выпускаются бесшовными из среднеуглеродистых и низколегированных сталей. Обсадные трубы и муфты к ним изготавливаются следующих размеров (условный диаметр трубы, мм): 114, 127, 140, 146, 168, 178, 194, 219, 245,299, 324, 340, 351, 377, 406, 426, 473, 508, с толщиной стенки 5,2...16,5 мм. Длина обсадной трубы может быть в пределах 9,5...13 м, однако в поставляемой партии труб допускается до 20% труб длиной 8...9,5 и до 10% - длиной 5...8 м. На один

vk.com/club152685050 | vk.com/id446425943

конец трубы навинчена и закреплена муфта, резьба другого конца защищена предохранительным кольцом.

На каждой трубе на расстоянии 0,4...0,6 м от конца, свободного от муфты, выбивают клейма: условный диаметр (в мм); номер трубы; группы прочности; длину резьбы («удл»); толщину стенки (в мм); товарный знак завода-изготовителя; месяц и год выпуска. Клеймо «удл» выбивается только на трубах с удлиненной резьбой. Рядом с клеймами вдоль трубы светлой устойчивой краской наносят следующие данные: условный диаметр (в мм); группу прочности стали; толщину стенки (в мм); товарный знак завода-изготовителя труб.

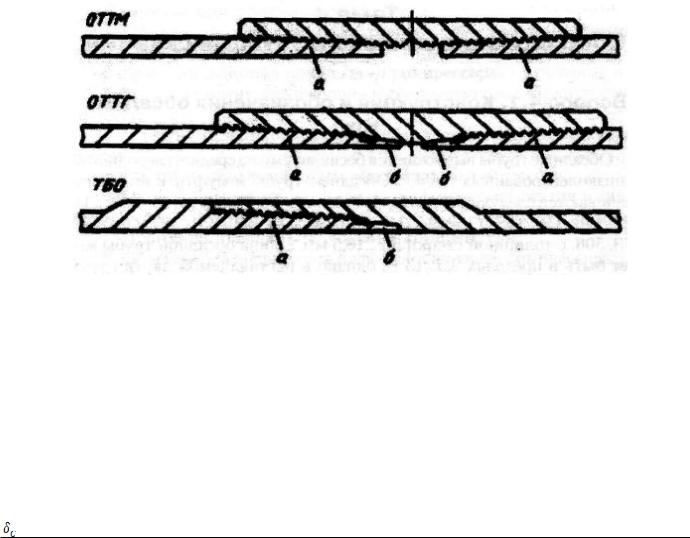

Обсадные трубы соединяются на резьбе, (резьба может быть короткой и удлиненной). В обсадных трубах используется треугольная и трапецеидальная резьба. Обсадные трубы с трапецеидальной резьбой труб и муфт к ним получили шифр ОТТМ. Трапецеидальный профиль резьбы обеспечивает прочное и высокогерметичное соединение.

В трубах ОТТГ прочность достигается трапецеидальной резьбой, а герметичность - специальными коническими уплотнительными поверхностями, расположенными со стороны торца труб.

Трубы ТБО идентичны и взаимозаменяемы с трубами ОТТГ. Отличаются они только способом выполнения. Трубы ОТТГ соединяются с помощью муфт, а трубы ТБО безмуфтовые, резьбы у них выполнены по наружной высадке (рис. 4.1).

Прочность обсадных труб, как и всех труб нефтяного сортамента, зависит от марки стали и характеризует группу прочности труб. Группа прочности обозначается буквами Д, К, Е, Л, М, Р и Т. В таблице приведены основные механические свойства материала обсадных труб.

-123-

vk.com/club152685050 | vk.com/id446425943

Рис.4.1. Конструкция обсадных труб ОТТМ, ОТТГ, ТБО

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

|

|

|

|

|

|

|

Показатели |

|

|

Группа прочности стали |

|

|

|

||

|

д |

К |

Е |

Л |

м |

Р |

|

Т |

|

|

|

|

|

|

|

|

|

Временное сопро- |

650 |

700 |

703 |

773 |

879 |

1019 |

|

1)25 |

тивление τв, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предел текучести |

380 |

500 |

565 |

668 |

773 |

949 |

|

1055 |

|

|

|

|

|

|

|

|

|

Относительное удлинение |

16 |

12 |

13 |

12,3 |

10,8 |

9,5 |

|

8,5 |

, % |

|

|

|

|

|

|

|

|

Вопрос 4.2. Назначение и конструкция колонных головок

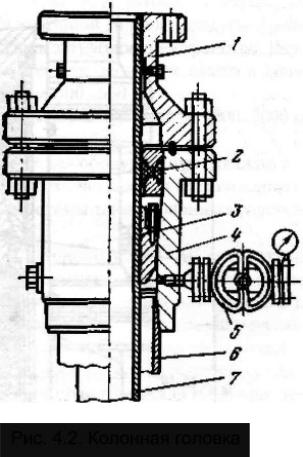

На устье скважины обсадные колонны обвязываются, т. е. соединяются частью оборудования скважины, называемой колонной головкой.

Колонная головка (рис. 4.2) жестко соединяет в единую систему все обсадные колонны скважины, воспринимает усилия от их веса и передает всю нагрузку кондуктору. Она обеспечивает изоляцию и герметизацию межколонных пространств и одновременно доступ к ним для контроля состояния стволовой части скважины и выполнения необходимых технологических операций. Колонная головка служит пьедесталом для монтажа эксплуатационного оборудования, спущенного в скважину. Во время бурения на ней монтируются превенторы противовыбросового оборудования, демонтируемые после окончания бурения.

Конструктивно колонная головка - это сочетание нескольких связанных между собой элементов - катушек или крестовин, несущих обсадные колонны. Число этих элементов зависит от числа обсадных колонн скважины.

-124-

vk.com/club152685050 | vk.com/id446425943

Колонные обвязки устанавливаются на устье скважины последовательно по мере спуска и цементирования обсадных колонн. Они подбираются с учетом максимального пластового давления, ожидаемого при бурении следующего за обсаженным интервала скважины.

Конструкция колонных обвязок позволяет восстанавливать нарушенную герметизацию межколонного кольцевого пространства путем нагнетания специальных паст или самотвердеющих пластиков.

Условия работы колонной головки достаточно сложны: нагрузка от веса обсадных колонн может превышать в глубоких скважинах несколько сот килоньютонов. Элементы колонной головки воспринимают также давление от среды, контактирующей с ними. При наличии в пластовой жидкости или газе Н25, СО2 или при сильной минерализации пластовых вод колонная головка подвергается их коррозионному

воздействию. В глубоких скважинах при закачке теплоносителей их стволы и колонные головки нагреваются до 150-250 °С, в условиях Севера могут охлаждаться до температур ниже минус 60 °С.

Нарушение надежности колонной головки неизбежно приводит к серьезным авариям, нанесению ущерба окружающей среде, а в отдельных случаях может быть причиной возникновения пожаров, взрывов, несчастных случаев.

Колонные головки, особенно многоколонных скважин, имеют большие массы и вертикальные габариты. Высокая их металлоемкость и большая потребность в них приводят к необходимости расхода на их изготовление больших количеств стали, причем легированной. С увеличением вертикального габарита колонной головки усложняется обслуживание скважины.

Колонная головка для обвязки двух колонн (см. рис. 4.2.) состоит из корпуса 4, навинченного на обсадную трубу 6. Внутренняя поверхность корпуса коническая, и в ней размещены клинья 3, удерживающие внутреннюю колонну обсадных труб 7. На фланце корпуса установлена катушка 1, надетая на трубу и обычно сваренная с ней.

-125-