Установки погружных винтовых электронасосов

.pdfvk.com/club152685050 | vk.com/id446425943

Для предупреждения открытых фонтанов при эксплуатации фонтанных скважин применяются комплексы типа КУСА и КУСА-Э. Они могут обслуживать от одной до восьми скважин в случае разгерметизации устья, при отклонении от заданных параметров (давления, дебита) работы скважин и при возникновении пожара.

Основные элементы комплексов – пакер, скважинный клапан-отсекатель, устанавливаемый внутрь НКТ на глубине до 200 м, и наземная станция управления. Управление клапаном-отсекателем может быть пневмогидравлическим (тип КУСА) или электрогидравлическим (типа КУСА-Э).

Запорным органом служит хлопушка или шар.

Клапан-отсекатель (также и задвижка арматуры) может быть закрыт со станции управления принудительным путем или дистанционно с пульта диспетчера, связанного со станцией управления посредством промысловой телемеханики.

Имеются еще автоматические клапаны-отсекатели, срабатывающие при увеличении дебита скважины выше заданного. Они устанавливаются на НКТ. Автоматизация фонтанной скважины предусматривает и автоматическое перекрытие выкидной линии разгруженным отсекателем манифольдным типа РОМ-1. Отсекатель срабатывает автоматически при повышении давления в трубопроводе на 0,45 МПа (образование парафиновой пробки) и при понижении давления до 0,15 МПа (порыв трубопровода).

2.2 Насосно-компрессорные трубы

При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит обычно по НКТ, которые применительно к способам эксплуатации еще называют фонтанными, компрессорными, насосными, подъемными или лифтовыми.

Насосно-компрессорные трубы используются также для различных технологических процессов (например, для солянокислотных обработок пластов, разбуривания цементных пробок и т.д.).

Ограничением при выборе диаметра проходных отверстий скважинного трубопровода служит скорость потока рабочей среды. Для нефтяных скважин она не должна превышать 10 м/с, а для газовых – 24 м/с. Это связано с резко увеличивающимся эрозионным износом трубопровода и устьевого оборудования. Иногда увеличивают диаметр трубопровода с целью обеспечения эрозионной и коррозионной стойкости.

В таблице 2.1 представлены основные размеры НКТ, предусмотренные существующим стандартами.

Таблица 2.1

vk.com/club152685050 | vk.com/id446425943

Условный диаметр трубы, мм |

27 |

33 |

42 |

48 |

60 |

73 |

89 |

102 |

114 |

|

|

|

|

|

|

|

|

|

|

|

|

Толщина стенки, мм |

3 |

3.5 |

3.5 |

4.0 |

5.0 |

6.5; |

8.0 |

6.5 |

7.0 |

|

7.0 |

||||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Отечественная промышленность выпускает НКТ диаметром 60, 73, 89, 114 мм и муфты к ним из стали группы прочности «Д», «К» и «Е». Механические свойства которых приведены в таблице 2.

Таблица 2.2

Показатели |

|

Группа прочности стали |

|||

|

|

|

|

||

|

Д |

К |

Е |

||

|

|

||||

|

|

|

|

|

|

Временное сопротивление σВ, МПа |

|

655 |

379 |

699 |

|

|

|

|

|

|

|

Предел текучести σТ, МПа |

не менее |

|

491 |

552 |

|

|

|

|

|

||

не более |

552 |

— |

758 |

||

|

|||||

|

|

|

|

|

|

Относительное удлинение δ, %, не менее |

14,3 |

12,0 |

13,0 |

||

|

|

|

|

|

|

Конструкции изготавливаемых НКТ следующие:

муфтовые гладкие с конической резьбой треугольного профиля по ГОСТ 63380 (рисунок 2.2, а);

муфтовые гладкие высокогерметичные с конической резьбой трапецеидального профиля – тип НКМ по ГОСТ 633-80 (рисунок 2.2, б);

муфтовые, гладкие с конической резьбой треугольного профиля с повышенной пластичностью и хладостойкостью то ТУ 14-3-1534-87 (рисунок 2.2, в);

муфтовые, гладкие с конической резьбой треугольного профиля с узлом уплотнения из полимерного материала по ТУ 14-3-1534-87 (рисунок 2.2, г).

В соединении труб с треугольной резьбой (рисунок 2.2, а) применяется резьба конусностью 1:16 с углом профиля 60о. Прочность соединения до 70 % от прочности тела трубы. Соединение недостаточно герметично из-за несовершенства конструкции. Расчетные величины предельных давлений составляют 2/3 практических.

Трубы типа НКМ (рисунок 2.2, б) характеризуются равнопрочностью резьбового соединения с телом трубы и высокой герметичностью. Герметичность обеспечивается коническим и торцевым уплотнением типа «металл-металл». Увеличенный шаг резьбы позволяет ускорить сборку соединения в 2,5 раза по сравнению с треугольной резьбой.

Эксплуатационная долговечность НКТ гладких труб с резьбой треугольного профиля с повышенной пластичностью и хладостойкостью на 40 % выше, чем по ГОСТ 633-80.

vk.com/club152685050 | vk.com/id446425943

НКТ гладкие с резьбой треугольного профиля с узлом уплотнения из полимерного материала отличаются высокой герметичностью и меньшим коррозионным износом резьбы. Эксплуатационные характеристики труб аналогичны по ГОСТ 633-80.

Рисунок 2.2 – Трубы насосно-компрессорные муфтовые гладкие

а– с конической резьбой треугольного профиля;

б– с конической резьбой трапецеидального профиля;

в– с конической резьбой треугольного профиля с повышенной пластичностью и

хладостойкостью; г – с конической резьбой треугольного профиля с узлом уплотнения из полимерного

материала Длина насосно-компрессорных труб 5.5 – 10.5 м. На толщину стенки установлен

минусовой допуск в 12,5 % от толщины. Внутренний диаметр НКТ проверяется шаблоном.

Насосно-компрессорные трубы заводом-изготовителем маркируются по ГОСТ 63380 клеймением и краской.

Например, Синарский трубный завод. На каждой трубе, на расстоянии 0,4 – 0,6 м от ее конца, снабженного муфтой, должна быть четкая маркировка (ударный способ, накатка): условный диаметр трубы, мм; номер трубы; группа прочности; толщина стенки

vk.com/club152685050 | vk.com/id446425943

трубы, мм (без запятой); товарный знак завода; месяц изготовления; год изготовления. На муфте клеймением наносится товарный знак завода и группа прочности.

НКТ могут быть изготовлены из алюминиевого сплава марки «Д 16». Такие трубы можно спускать глубже стальных, они более коррозионностойкие в сероводородсодержащих средах.

Эффективно применение фиберглассовых труб, а также безрезьбовых НКТ длиной по 6000 м на барабанах.

Для защиты НКТ от парафина и коррозии и снижения гидросопротивления на 20 – 30 % применяются защитные покрытия (стекло, стеклоэмали, лакокрасочные материалы и др.).

Расчет НКТ на прочность определяют по параметрам:

нагрузке, вызывающей страгивание резьбового соединения;

эквивалентному напряжению, возникающему в опасном сечении трубы с учетом давления среды и осевой нагрузки;

циклической переменной нагрузке;

усилиям, вызывающим продольный изгиб трубы.

В основном применяют трубы условным диаметром (округленным наружным) 60 и 73 мм. Предельная глубина спуска НКТ в фонтанную скважину в зависимости от диаметра и группы прочности составляет 1780 – 4250 м, а допускаемый минимальный зазор между внутренней стенкой обсадной колонны и наружной стенкой муфты НКТ – 12

– 15 мм. Это значит, что максимальный диаметр НКТ не должен превышать при 146 мм эксплуатационной колонне 73 мм, при 168 мм – 89 мм и при 194 – 114 мм (взято по условным диаметрам обсадных труб и НКТ).

Введение к лекции 3

В большинстве случаев фонтанный способ эксплуатации позволяет добывать из скважины наибольшее количество нефти при наименьших удельных затратах. Поэтому одной из главных задач при эксплуатации скважин этим способом является обеспечение возможности длительного фонтанирования скважины, что связано с рациональным использованием энергии пласта путем обеспечения высокого к. п. д. работы фонтанного подъемника.

Фонтанирование только от гидростатического давления пласта редко в практике эксплуатации нефтяных месторождений. В большинстве случаев вместе с нефтью в пласте находится газ, и он играет главную роль в фонтанировании скважин. Это справедливо даже для месторождений с явно выраженным водонапорным режимом.

ЛЕКЦИЯ 3

vk.com/club152685050 | vk.com/id446425943

3.1 Оборудование для эксплуатации скважин фонтанным способом

Условия эксплуатации фонтанных скважин требуют герметизации их устья, разобщения межтрубного пространства, направления продукции скважин в пункты сбора нефти и газа, а также при необходимости полного закрытия скважины под давлением. Эти требования выполняются при установке на устье фонтанной скважины колонной головки и фонтанной арматуры с манифольдом.

Оборудование любой скважины, в том числе фонтанной, должно обеспечивать отбор продукции в заданном режиме и возможность проведения необходимых технологических операций с учетом охраны недр, окружающей среды и предотвращения аварийных ситуаций. Оно подразделяется на наземное (устьевое) и скважинное (подземное).

К наземному оборудованию относят фонтанную арматуру и манифольд. Фонтанной арматурой оборудуют фонтанные нефтяные и газовые скважины. Ее устанавливают на колонную головку.

3.2 Фонтанная арматура и манифольд

Фонтанный подъемник на поверхности стыкуется с фонтанной арматурой, монтируемой на колонной головке скважины.

Фонтанная арматура выполняет несколько функций, главные из которых: удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике – двух колонн, герметизация затрубных пространств и их взаимная изоляция, обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности.

Современная фонтанная арматура – результат многолетних работ конструкторов и изготовителей по совершенствованию устьевого оборудования этого вида эксплуатационной скважины.

Необходимость в фонтанной арматуре возникла в связи с началом применения подъемника и устройств для регулирования расхода (дебита) жидкости или газа фонтанной скважины с помощью дросселей, получивших название штуцеры, а также для контроля давления жидкости или газа в подъемнике на устье скважины. Для этого сначала применялась простейшая фонтанная арматура, включающая тройник, запорное устройство, вентиль, манометр, штуцер; запорное устройство использовалось при смене штуцера. Необходимость смены штуцера без остановки скважины привела к появлению арматуры с двумя выкидными линиями – струнами. Эта арматура состоит из трех

vk.com/club152685050 | vk.com/id446425943

тройников и трех запорных устройств и штуцеров, сочетание которых начали называть фонтанной елкой. Необходимость в контроле давления в межтрубном пространстве в более удобной и надежной системе подвески фонтанного подъемника привела к дополнению фонтанной арматуры узлом, состоящим из тройника, запорного устройства, вентиля и манометра, получившего название трубной головки и служащего для удержания колонны подъемных труб. С этого момента фонтанная арматура начала изготовляться из двух главных частей – елки и трубной головки.

Изнашивание узлов арматуры в скважинах с большими дебитами и высокими давлениями при наличии в пластовой жидкости или газе даже небольших количеств механических примесей привело к необходимости установки дополнительных запорных устройств по стволу арматуры. Необходимость спуска в подъемник работающей скважины измерительных приборов, средств депарафинизации обусловила дополнение елки арматуры лубрикатором, а для его установки или смены введение еще одного стволового запорного устройства. Такая арматура способствовала дальнейшему увеличению и вертикального ее размера.

Для уменьшения габарита фонтанной арматуры была разработана арматура, построенная не из тройников, а из крестовин, что позволило улучшить ее уравновешенность и упростить обслуживание.

Для фонтанной эксплуатации одной скважиной нескольких горизонтов раздельно используется арматура двух типов: для концентричного и для рядного расположения подъемников.

Повышение требований к оперативности управления фонтанной скважиной, к снижению трудоемкости обслуживания привело к использованию в фонтанной арматуре запорных устройств с дистанционным управлением, применению телеконтроля расхода, давления и использованию регулируемых штуцеров с дистанционным управлением.

В результате современная фонтанная арматура превратилась в сложную, весьма металлоемкую конструкцию, в ряде случаев изготовляемую из высоколегированных сталей с большим содержанием дефицитных легирующих элементов, таких, как никель, молибден, хром, ниобий. Особенно сложна фонтанная арматура скважин для добычи нефти или газа на шельфе, рассчитанная на работу под водой.

Фонтанная арматура строится на базе использования в разных сочетаниях тройников, крестовин, запорных устройств, вентилей, лубрикаторов, устройств для подвески НКТ. В свою очередь устройства эти выполняются в различных конструктивных исполнениях. Арматуры для разных расходов жидкости или газа отличаются диаметрами проходных отверстий, для разных давлений – прочностью корпусов, конструкцией

vk.com/club152685050 | vk.com/id446425943

уплотнений и креплений, арматура для сред с разным содержанием агрессивных компонентов (прежде всего H2S и СО2) и различного климата отличается марками сталей, свойствами применяемых полимеров.

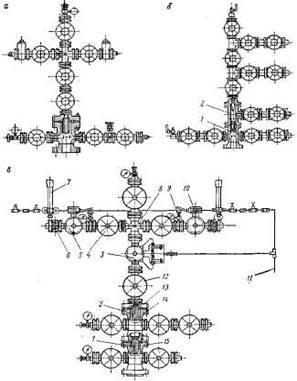

Стандартом предусмотрено несколько схем фонтанных арматур (рис. 3.1), составляющих две группы арматур – на базе использования тройников и на базе крестовин.

Рисунок 3.1 – Стандартизированные схемы фонтанных арматур:

1 – манометр; 2 – вентиль; 3 – буферный фланец под манометр; 4 – запорное устройство; 5 – тройник; 6 – дроссель; 7 – переводник трубной головки; 8 – ответный фланец;

9 – трубная головка; 10 – крестовина Трубная головка (рис. 3.2) наиболее характерного типа, используемая в фонтанных

арматурах, размеры и тип которой подчинены указанному стандарту, состоит из корпусакрестовика 1 с двумя боковыми отводами и фланцами для крепления запорных устройств, трубодержателя 4, переводника 10 для подвески НКТ, уплотнения 2 с грундбуксой 3, втулкой 9 и стопорными винтами 6.

Крестовая арматура (рис. 3.3,а) для скважин, не содержащих абразив, с проходным (условным) отверстием 50 мм, рассчитана на рабочее давление 70 МПа. Елка арматуры имеет два сменных штуцера, что позволяет быстро их заменять. Арматура рассчитана как на однорядный, так и на двухрядный подъемник, в последнем случае используется другая трубная головка.

vk.com/club152685050 | vk.com/id446425943

Рисунок 3.2 –Трубная головка:

1 – крестовик; 2 – набор манжет; 3 – грундбукса; 4 – трубодержатель; 5 – предохранитель; 6 – винт; 7 – манжеты; 8 – гайка; 9 – втулка; 10 – переводник

Рисунок 3.3 – Фонтанная арматура:

а – арматура крестовая; б – арматура тройниковая; в – арматура крестовая с дистанционным управлением запорными устройствами

Тройниковая арматура (рис. 3.3). Трубная головка, кроме крестовины 1, имеет тройник 2, что позволяет нести два ряда НКТ.

В связи с широким применением клапанов-отсекателей пласта и целого ряда приборов для измерений внутри работающей скважины, диаметры которых значительны, в последние годы наметилась тенденция увеличения диаметра прохода в фонтанной арматуре, что одновременно способствует увеличению производительности скважины и повышению точности измерений. Примером такой арматуры может служить отечественная арматура АФ6аВ-80/65х700 для высокодебитных, высоконапорных

vk.com/club152685050 | vk.com/id446425943

скважин, в которой диаметр проходного отверстия по стволу увеличен до 80 мм, а в боковых отводах – до 65 мм (см. рис. 3.3,в).

Подъемные трубы в этой арматуре подвешивают на резьбе на переводниках 1 и 2, в крестовиках 14, 15 и переводном фланце 13. Через отводы трубной головки прокачивают жидкость при освоении скважины и проводят разные технологические операции в процессе ее эксплуатации, а также контролируют затрубное и кольцевое пространства. В боковых фланцах крестовиков нарезана резьба для ввинчивания пробки обратного клапана при смене задвижек с помощью специального приспособления без остановки скважины.

Одна из стволовых задвижек в фонтанной арматуре имеет дистанционное пневматическое управление. Электрический сигнал поступает с пульта управления на соленоид клапана пневмопривода, клапан срабатывает, и газ под давлением поступает в верхнюю или нижнюю полость пневмоцилиндра задвижки 3, при этом задвижка открывается или закрывается. Пневмопривод монтируется непосредственно на задвижке. Для его питания используют воздух или азот, поступающий по трубопроводу 11 через газовый редуктор. Две другие стволовые задвижки 12 имеют ручное управление. Два рабочих отвода фонтанной арматуры идут от боковых отводов верхнего крестовика 8. На рабочих струнах предусмотрено по одной задвижке 4 с ручным приводом диаметром 65 мм и по одной с пневмоприводом 5, управляемых клапаном 7, устанавливаемым за быстросменным штуцером 6. Задвижка 5 в процессе эксплуатации закрывается автоматически при повышении или понижении давления в линиях манифольда или арматуры против заданных значений. Для открывания пневмоприводной задвижки 5 вручную вентиль перед клапаном закрывают, а ручку золотника 10 устанавливают в положение «Открыто», при этом верхняя полость пневмоцилиндра задвижки сообщается с атмосферой, а нижняя – с линией от воздушного баллона. При стабилизации рабочего давления поршень пилота возвращается в первоначальное положение, перекрывая отверстие в его корпусе. Быстросменный штуцер 6 позволяет ступенчато регулировать режим работы скважины. Давления в рабочих струнах и в затрубном пространстве замеряются манометрами, установленными на вентилях 9.

3.3Запорные и регулирующие устройства фонтанной арматуры и манифольда

Кзапорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим – сменные штуцеры и вентили для изменения дросселированием расхода пластовой жидкости или газа.

vk.com/club152685050 | vk.com/id446425943

Взависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10 – 12, а в манифольде – 15 – 20 задвижек или кранов.

Широкий диапазон дебитов и давлений, химического состава жидкости или газа, температур наряду с массовым характером производства запорных устройств сделали целесообразным и их выпуск не в универсальном, а в специализированном исполнении, прежде всего для различных давлений, расходов, химического состава и температур. Параметры и исполнения запорных устройств регламентируются стандартами.

Принципиальные схемы основных запорных и регулировочных устройств отличаются способом уплотнения. Эффект уплотнения клиньевой задвижки обеспечивается за счет распорного усилия клина – шибера, прижимаемого к гнездам каналов задвижки. Недостаток задвижек – сложность обеспечения герметичности контакта поверхностей клин – гнездо, как при изготовлении, так и при ремонте, вследствие чего их производство резко сократилось, однако парк их до сих пор весьма большой.

Более совершенна плоскошиберная задвижка, в которой уплотнение контакта шибер – гнездо достигается различными способами, но во всех случаях конструкция их исключает омывание герметизирующих поверхностей шибера в открытом положении жидкостью или газом. Пропускаемый поток жидкости или газа сохраняет направление при проходе через шибер, поэтому задвижки этого типа называются также прямоточными. Такой принцип устройства позволил значительно повысить долговечность задвижки и резко сократить в ней гидравлические потери. Плоская форма шибера способствует упрощению ее изготовления и ремонта. Задвижки этого типа – основные среди выпускаемых.

Кроме задвижек, в качестве запорных устройств используются краны с различными по форме пробками: цилиндрической, шаровой, конической. Кран обеспечивает прямоточность потока жидкости или газа.

Вкачестве регулирующих устройств применяются вентили и втулочные сменные штуцеры. Использование вентилей, называемых часто регулируемыми штуцерами, в фонтанной арматуре позволило плавно менять площадь сечения канала и обеспечить бесступенчатое регулирование. Втулочные сменные штуцеры рассчитаны на ступенчатое регулирование, за счет использования набора деталей, представляющих собой дроссели с каналами разных диаметров.

Прямоточная плоскошиберная задвижка с диаметром условного проходного отверстия 65 мм рассчитана на рабочее давление 21 МПа (рис. 3.4). Основные детали