- •14. Тепловой баланс конденсатора

- •5. Принципиальная схема конденсационной установки. Устройство конденсатора

- •8. Тепловые процессы в конденсаторе

- •3. Паровая турбина как объект регулирования

- •Расход пара через сопло

- •22. Распределение давлений и тепловых перепадов по ступеням турбины при переменном расходе пара

18. В камере сгорания осуществляется нaгpeв рабочеrо тела до заданной температуры за счет сжиrания топлива в потоке сжатого воздуха. К камерам сгорания предъявляются следующие требования: 1) в них должно происходить устойчивое горение топлива на всех режимах работы ПУ, без срывов, опасных пульсаций и затухания пламени; 2) поле температур в rазовом потоке перед тypбиной должно быть достаточно равномерным во избежание местных перегpевов и повреждений сопл; 3) для увеличения срока службы они должны иметь надежное охлаждение, особенно наиболее нагретых частей; 4) должны обладать высокой экономичностью на всех режимах работы ГTУ; 5) должны иметь возможно меньшее гидравлическое сопротивление; 6) должны обеспечить надежный пуск ГТУ; 7) по конструкции они должны быть удобными и безопасными в эксплуатации, технологичными и недорогими в изготовлении; 8) камеры сгорания ГТУ передвижных и транспортабельных электростанций, кроме тoгo, должны иметь еще возможно меньшую массу и габариты.

Камеры сгорания современных ГТУ работают на газообразном топливе (в основном это природные газы) и на различных сортах жидкого топлива: керосине, дизельном топливе, соляровом масле, дистилляте. Камеры сrорания имеют следующие основные характеристики.

1. Тепловая мощность камеры, кВт,

![]() rдe

В расход сжиrаемоrо топлива, Kr/c; Кт

тeплота сгорания топлива, кДж/кr.

rдe

В расход сжиrаемоrо топлива, Kr/c; Кт

тeплота сгорания топлива, кДж/кr.

2. Тепловой КПД камеры сrорания, учитываю щий все тепловые потери,

![]() где

QH.e потери теплоты от неполного

сгорания топлива (химический и физический

недожоги); в лучших современных камерах

сгорания стационарных ГТУ эти потери

составляют менее 1 % общего расхода

теплоты; Qохл потери за счет отдaчи

теплоты в окружающее пространство

наrретыми поверхностями камеры и

примыкающих к ней трубопроводов; эти

потери обычно бывают менее 0,5 % расхода

теплоты.

где

QH.e потери теплоты от неполного

сгорания топлива (химический и физический

недожоги); в лучших современных камерах

сгорания стационарных ГТУ эти потери

составляют менее 1 % общего расхода

теплоты; Qохл потери за счет отдaчи

теплоты в окружающее пространство

наrретыми поверхностями камеры и

примыкающих к ней трубопроводов; эти

потери обычно бывают менее 0,5 % расхода

теплоты.

21. СПОСОБЫ ОХЛАЖДЕНИЯ ЭЛЕМЕНТОВ ГТУ

Задача охлаждения деталей rазовых турбин за ключается в обеспечении допустимой температуры деталей при высокой начальной температуре rаза с минимальными затратами охлаждающеrо воздуха или воды. Уровень допустимых температур деталей определяется выбранным материалом и напряжениями.

Рабочие и направляющие лопатки обычно BЫ полняют из жаропрочных материалов. Малые размеры позволяют изrотавливать их без металлурrических пороков (включений, рыхлости структуры, трещин).

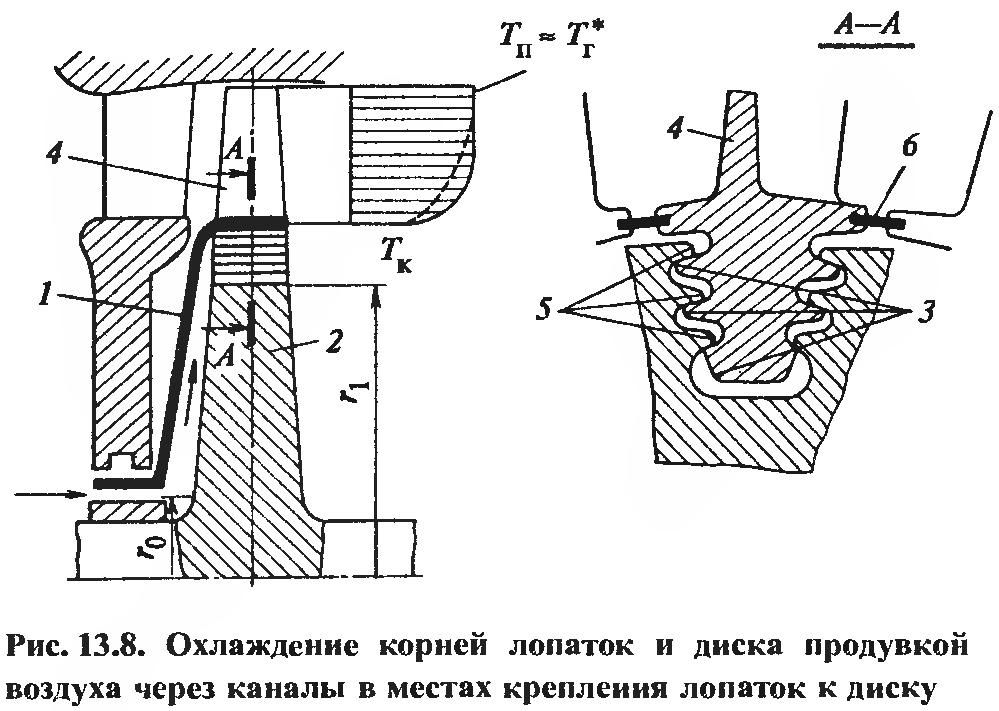

Рассмотрим основные способы охлаждения дeталей rазовых турбин. Наиболее простой путь охлаждеНИЯ рабочих лопаток отвод теплоты от их корневой части (кондуктивное охлаждение). Схема такoгo охлаждения показана на рис. 13.8.

Воздух по

дается через щель между дефлектором 1

и диском 2, охлаждая диск. Далее он

проходит каналы, образованные зубцами

3 XBOCTOBoro крепления лопаток 4 и зубцами 5

диска, о хлаждая

хвостовик лопатки. Утечка воздуха в

проточную часть турбины предотвращается

уплотнительными пластинами 6. Этот

способ позволяет существенно на

200 ос и более снизить температуру

тела лопатки в корневом сечении и

соответственно температуру обода диска,

однако температура лопатки по мере

удаления от корневого ceчения резко

возрастает, приближаясь к температуре

торможения газа.

хлаждая

хвостовик лопатки. Утечка воздуха в

проточную часть турбины предотвращается

уплотнительными пластинами 6. Этот

способ позволяет существенно на

200 ос и более снизить температуру

тела лопатки в корневом сечении и

соответственно температуру обода диска,

однако температура лопатки по мере

удаления от корневого ceчения резко

возрастает, приближаясь к температуре

торможения газа.

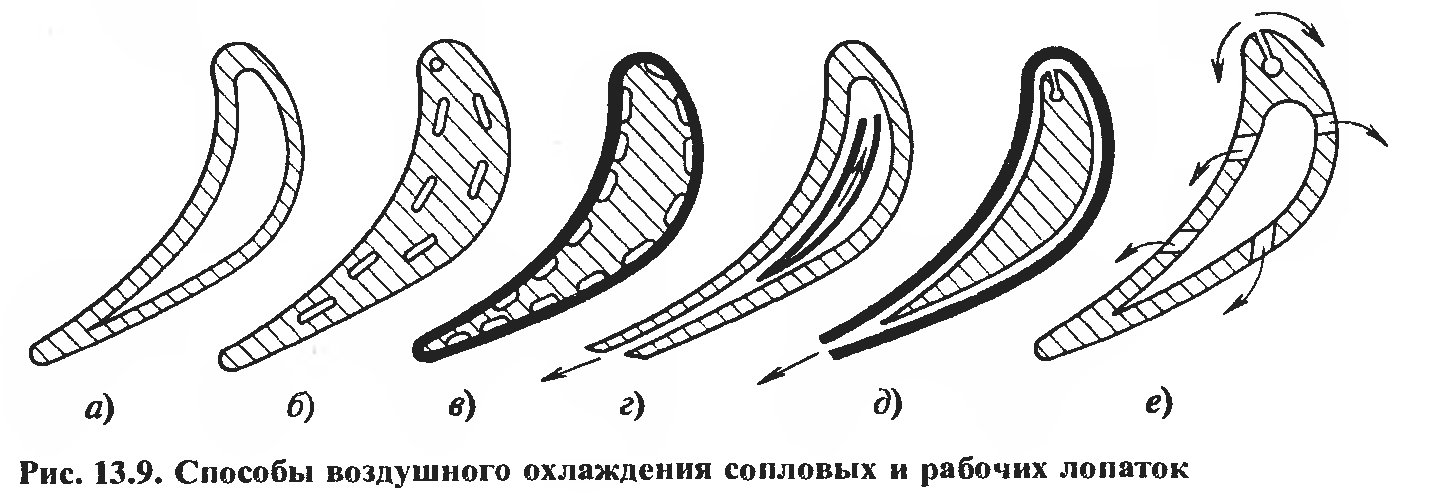

Н екоторые

варианты охлаждения представлены на

рис. 13.9. В простейшем случае лопатку

выполняют полой (схема а); внутри нее

проходит воздух, выбрасываемый в

проточную часть через верхнюю открытую

часть лопатки. Изrотовление таких

лопаток несложно, однако эффективность

охлаждения невелика вследствие малых

скоростей воздуха. Увеличение скоростей

воздуха в схеме б достиrается

выполнением в теле лопатки нескольких

отверстий (различной формы) малых

сечений. Эффективность охлаждения

велика: при расходе воздуха, составляющем

1,5 % общеrо расхода, средняя температура

лопатки снижается на 150200 Ос. Heдостатком

схемы б является сравнительно плохое

охлаждение выходной кромки.Отмеченный

недостаток частично устраняется в схеме

в и полностью в схемах с и д. Лопатка

в схеме в выполнена с продольными

канавками пообводам, закрываемыми

тонким листом, охватывающим всю лопатку.

Щели мoryт выполняться вблизи выходной

кромки без существенноrо ее утолщения.

Еще более интенсивное охлаждение

лопаток и особенно выходных кромок

достиrается в схемах с и д. На схеме с

показана полая лопатка, имеющая про

рези вдоль выходной кромки, и дeфлектор,

обеспечивающий малый зазор для прохода

воздуха. Воздух подается через отверстие

в дeфлекторе к входной кромке лопатки,

проходит вдоль поверхности лопатки (в

поперечном направлении) и сбрасывается

в проточную часть турбины через щели в

выходной кромке. В схеме д полностью

устранено соприкосновение несущей

части лопатки с rорячим rазом. Лопатка

защищена тонкой оболочкой, крепящейся

к лопатке. Воздух подается через

отверстие, расположенное вблизи входной

кромки лопатки, и проходит между лопаткой

и оболочкой, как и в схеме г. Схемой е на

рис. 13.9 представлено пленочное охлаждение.

В лопатке имеются продольные щели.

Выходящий из щелей воздух образует на

поверхности лопатки относительно

холодную пленку, защищающую ее от

прямоrо воздействия rорячеrо raза, более

равномерную IтeHKY можно получить, если

выполнить лопатку из пористоrо материала

(пористое охлаждение). В этом случае

лопатка выполняется полой, как в

схеме а, но стенки лопатки пористые.

Подаваемый внутрь лопатки воздух (или

вода) проходит через пористые стенки и

на внешней поверхности лопатки

образует защитную пленку, что обеспечивает

эффективное охлаждение лопаток.

екоторые

варианты охлаждения представлены на

рис. 13.9. В простейшем случае лопатку

выполняют полой (схема а); внутри нее

проходит воздух, выбрасываемый в

проточную часть через верхнюю открытую

часть лопатки. Изrотовление таких

лопаток несложно, однако эффективность

охлаждения невелика вследствие малых

скоростей воздуха. Увеличение скоростей

воздуха в схеме б достиrается

выполнением в теле лопатки нескольких

отверстий (различной формы) малых

сечений. Эффективность охлаждения

велика: при расходе воздуха, составляющем

1,5 % общеrо расхода, средняя температура

лопатки снижается на 150200 Ос. Heдостатком

схемы б является сравнительно плохое

охлаждение выходной кромки.Отмеченный

недостаток частично устраняется в схеме

в и полностью в схемах с и д. Лопатка

в схеме в выполнена с продольными

канавками пообводам, закрываемыми

тонким листом, охватывающим всю лопатку.

Щели мoryт выполняться вблизи выходной

кромки без существенноrо ее утолщения.

Еще более интенсивное охлаждение

лопаток и особенно выходных кромок

достиrается в схемах с и д. На схеме с

показана полая лопатка, имеющая про

рези вдоль выходной кромки, и дeфлектор,

обеспечивающий малый зазор для прохода

воздуха. Воздух подается через отверстие

в дeфлекторе к входной кромке лопатки,

проходит вдоль поверхности лопатки (в

поперечном направлении) и сбрасывается

в проточную часть турбины через щели в

выходной кромке. В схеме д полностью

устранено соприкосновение несущей

части лопатки с rорячим rазом. Лопатка

защищена тонкой оболочкой, крепящейся

к лопатке. Воздух подается через

отверстие, расположенное вблизи входной

кромки лопатки, и проходит между лопаткой

и оболочкой, как и в схеме г. Схемой е на

рис. 13.9 представлено пленочное охлаждение.

В лопатке имеются продольные щели.

Выходящий из щелей воздух образует на

поверхности лопатки относительно

холодную пленку, защищающую ее от

прямоrо воздействия rорячеrо raза, более

равномерную IтeHKY можно получить, если

выполнить лопатку из пористоrо материала

(пористое охлаждение). В этом случае

лопатка выполняется полой, как в

схеме а, но стенки лопатки пористые.

Подаваемый внутрь лопатки воздух (или

вода) проходит через пористые стенки и

на внешней поверхности лопатки

образует защитную пленку, что обеспечивает

эффективное охлаждение лопаток.

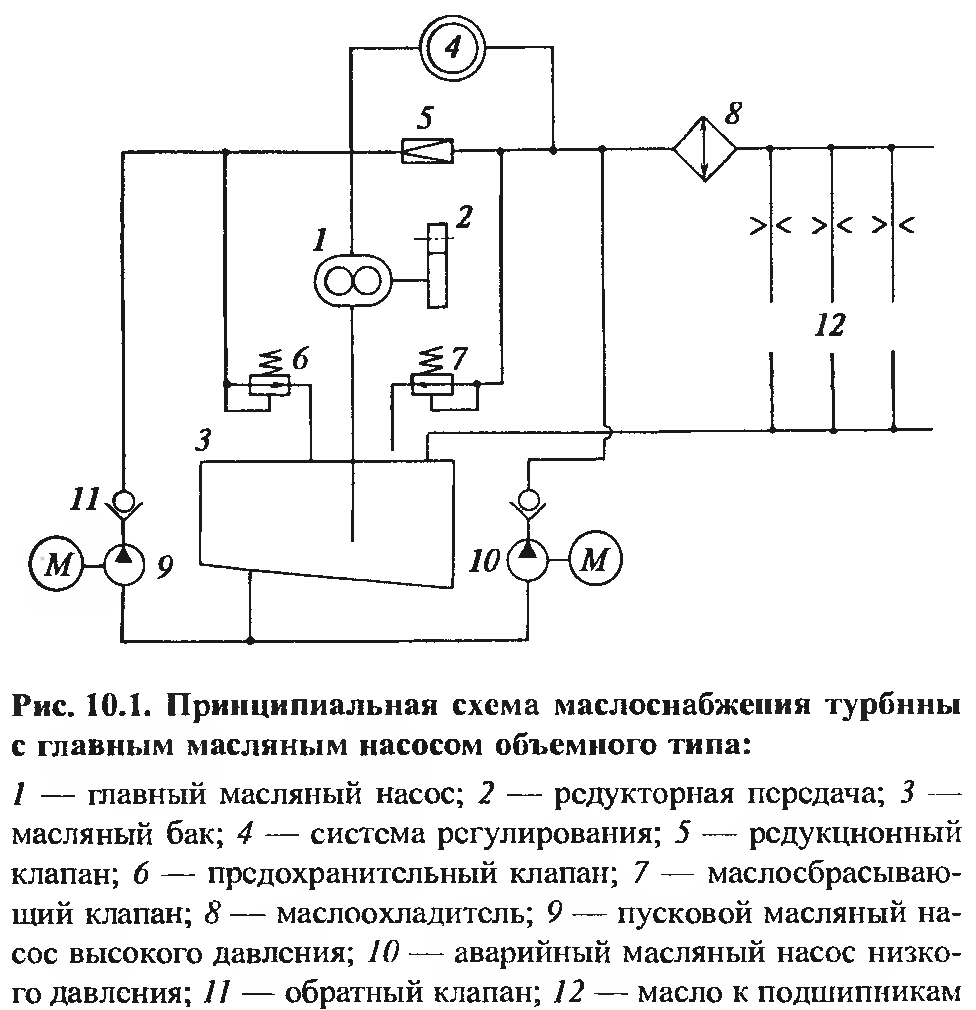

1 1.

Минеральное масло как рабочая жидкость

системы реrулирования обладает

ценными качествами: хорошей смазочной

способностью, что облеrчает достижение

высокой чувствительности реryлирования;

оно не аrpессивно и поэтому допускает

применение обычных материалов;

практически несжимаемо, чем определяется

высокая скорость передачи сиrналов

по rидравлическим связям и др. Система

маслоснабжения в значительной

мереопределяет надежность работы

турбины, так как даже кратковременное

прекращение подачи масла к подшипникам

может привести к выплавлению их баббитовой

заливки и тяжелому повреждению турбины,

а оставить без масла систему реryлирования

значит потерять управление турбиной.

Подача насоса объемноrо типа пропорциональна

частоте ращения, и он не cpывaет

маслоснабжение даже при очень низкой

частоте вращения. Блаrодаря этому

возможен безаварийный останов турбины

при отказе всех вспомоrательных

масляных насосов. Принципиальная схема

маслоснабжения турбины с насосом

объемного типа приведена на рис.

10.1.

1.

Минеральное масло как рабочая жидкость

системы реrулирования обладает

ценными качествами: хорошей смазочной

способностью, что облеrчает достижение

высокой чувствительности реryлирования;

оно не аrpессивно и поэтому допускает

применение обычных материалов;

практически несжимаемо, чем определяется

высокая скорость передачи сиrналов

по rидравлическим связям и др. Система

маслоснабжения в значительной

мереопределяет надежность работы

турбины, так как даже кратковременное

прекращение подачи масла к подшипникам

может привести к выплавлению их баббитовой

заливки и тяжелому повреждению турбины,

а оставить без масла систему реryлирования

значит потерять управление турбиной.

Подача насоса объемноrо типа пропорциональна

частоте ращения, и он не cpывaет

маслоснабжение даже при очень низкой

частоте вращения. Блаrодаря этому

возможен безаварийный останов турбины

при отказе всех вспомоrательных

масляных насосов. Принципиальная схема

маслоснабжения турбины с насосом

объемного типа приведена на рис.

10.1.

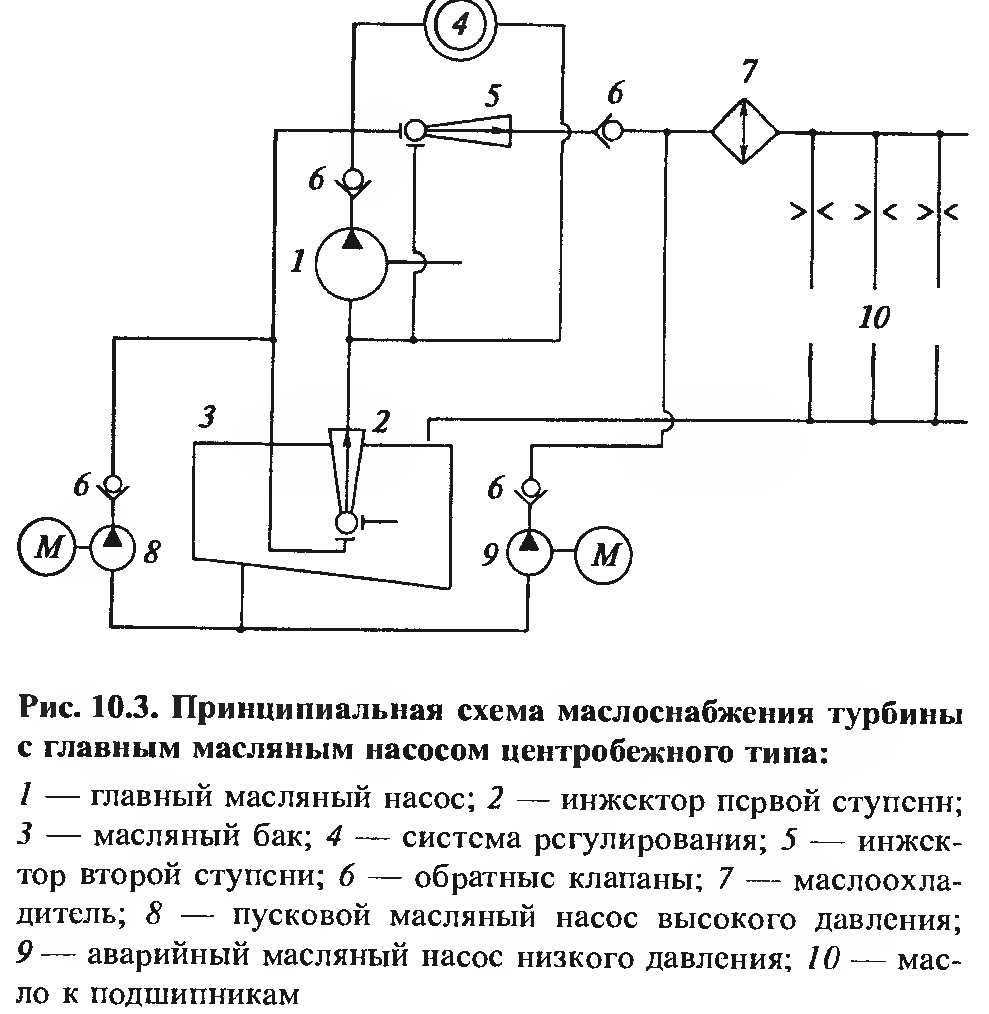

Ц ентробежный

насос леrко может быть выполнен

быстроходным и поэтому соединяется

непосредственно с валом турбины.

Насос имеет блаroприятную характеристику

и в динамике существенно увеличивает

подачу Q2 при незначительном падении

давления Р2 по сравнению со значениями

Ql и Рl при установившихся режимах работы.

Так как давление, развиваемое центробежным

насосом, пропорционально квадрату

частоты Bpaщения вала и плотности ero

рабочей жидкости, то насос не может

эвакуировать воздух из всасывающей

линии, Т.е. не обладает свойством

самовсасывания, и перед пуском должен

быть заполнен перекачиваемой жидкостью.

ентробежный

насос леrко может быть выполнен

быстроходным и поэтому соединяется

непосредственно с валом турбины.

Насос имеет блаroприятную характеристику

и в динамике существенно увеличивает

подачу Q2 при незначительном падении

давления Р2 по сравнению со значениями

Ql и Рl при установившихся режимах работы.

Так как давление, развиваемое центробежным

насосом, пропорционально квадрату

частоты Bpaщения вала и плотности ero

рабочей жидкости, то насос не может

эвакуировать воздух из всасывающей

линии, Т.е. не обладает свойством

самовсасывания, и перед пуском должен

быть заполнен перекачиваемой жидкостью.

ПРОТИВОАВАРИЙНОЕ МАСЛОСНАБЖЕНИЕ ПОДШИПНИКОВ .

Задачей системы смазки паровой турбины является надежная подача необходимоrо количества масла к подшипникам для Toro, чтобы, уменьшить потери мощности на трение в подшипниках; . предотвратить износ поверхностей трения; . отвести теплоту, выделяющуюся при трении, а также передаваемую от rорячих частей турбины.

Высокая надежность маслоснабжения в турбинах с докритическими параметрами пара в значительной мере обеспечивалась приводом rлавноrо масляноrо насоса от вала турбины. При реализации этоrо принципиальноrо решения, подтвержденноrо мировым опытом эксплуатации в течение десятилетий, при проектировании мощных паровых турбин на сверхкритические параметры пара столкнулась с серьезными трудностями. С повышением давления масла в системе реrулирования выросли размеры насосной rpуппы, что усложнило компоновку ее в блоке переднеrо подшипника. Значительные oceвые перемещения корпуса подшипника затруднили орrанизацию само компенсации маслопроводов большоrо сечения. Возрастание объема масла в баке, расположенном непосредственно под передним подшипником турбины вблизи rорячих паропроводов, усуrубило пожарную опасность турбоустановки. Слабым элементом оказалась и зубчатая муфта при вода насоса от вала турбины, а нарушение работы насоса требовало останова турбины.

Применение независимоrо привода насосов смазки дает немалые преимущества:

- независимый привод насосов смазки в сочетании с 100 %HЫM резервом позволяет ремонтировать любой из насосов без остановки турбины;

- можно удалить масляный бак от rорячих элементов турбоустановки и разместить ero на нулевой отметке, что существенно повышает пожаробезопасность;

- отпала необходимость в применении инжекторной rруппы для создания избыточноrо давления на всасывании rмH и подачи масла на смазку;

- появилась возможность в исключительных случаях, например при пожаре, остановить насос смазки, специальными мероприятиями обеспечив безаварийный останов турбины;

- можно выполнить централизованную систему смазки rлавной турбины, всех питательных насосов и друrоrо оборудования.

14. Тепловой баланс конденсатора

Потери теплоты корпусом конденсатора в peзультате излучения в окружающую среду вследствие низких температур ничтожны. Поэтому можно считать, что практически вся теплота, освобождающаяся при конденсации пара, передается охлаждающей воде. Toгдa баланс теплоты поверхностно

ro конденсатора

может быть составлен в виде

Значения

Gк , hк определяют при расчете турбины.

Температуру конденсата принимают

![]()

rде t п температура насыщения пара, соответствующая eго давлению при входе в конденсатор.

Разность

![]() называют

нагревом охлаждающей воды в конденсаторе.

ДЛЯ OДHOXOДOвых конденсаторов

называют

нагревом охлаждающей воды в конденсаторе.

ДЛЯ OДHOXOДOвых конденсаторов

![]() двухходовых

двухходовых

![]() ;

тpex и четырехходовых tв=

10...12 ос. При проектировании температура

охлаждающей воды на входе в конденсатор

( 1в принимается paBной 10; 12; 15; 20 и 25 ос

в зависимости от reorpaфическоrо

местонахождения и системы водоснабжения

электростанции. В зависимости от

температуры охлаждающей воды принимают

расчетное абсолютное давление

отработавшеrо пара Рк.

;

тpex и четырехходовых tв=

10...12 ос. При проектировании температура

охлаждающей воды на входе в конденсатор

( 1в принимается paBной 10; 12; 15; 20 и 25 ос

в зависимости от reorpaфическоrо

местонахождения и системы водоснабжения

электростанции. В зависимости от

температуры охлаждающей воды принимают

расчетное абсолютное давление

отработавшеrо пара Рк.

Здесь разность энтальпий h K h'K представляет собой в основном теплоту парообразования и мало изменяется для различных типов турбин (в среднем равна 2200 кДж/кr). Torдa из (8.7) следует, что HarpeB охлаждающей воды I1t B изменяется обратно пропорционально кратности охлаждения: чем больше т, тем меньше I1t B и тем ниже может быть дaBление в конденсаторе. Однако при увеличении кpaтности охлаждения возрастает расход охлаждающей воды и увеличиваются затраты электроэнерrии на привод циркуляционных насосов. Оптимальная

кратность охлаждения находится в следующих пределах: для одноходовых конденсаторов

т = 80 ... 120, двухходовых т = 60 ... 70, тpex и четырехходовых т = 40 ... 50.

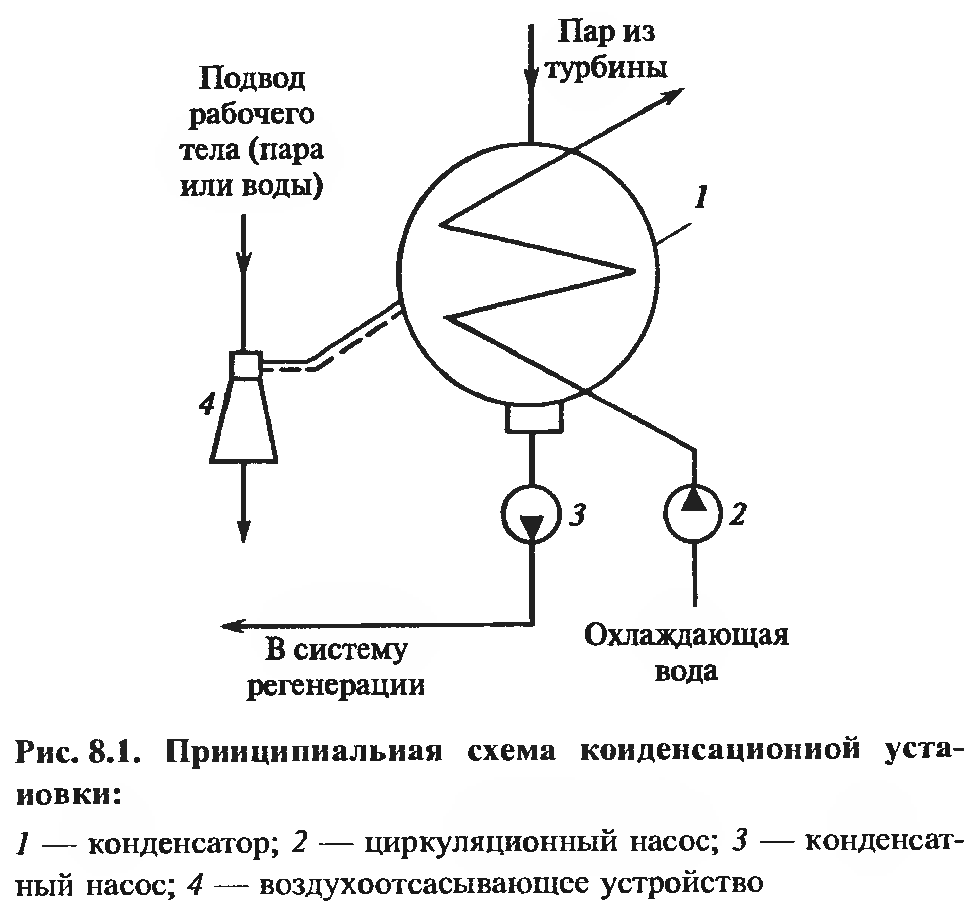

5. Принципиальная схема конденсационной установки. Устройство конденсатора

Конденсатор теплообменный аппарат, предназначенный для конденсации отработавшеrо в турби не пара при низком давлении. Конденсация пара происходит при соприкосновении ero с поверхностью, температура которой ниже, чем температура насыщения при данном давлении в конденсаторе. Конденсация пара сопровождается выделением теплоты, затраченной ранее на испарение жидкости, которая отводится при помощи охлаждающей среды. В зависимости от вида охлаждающей среды Koндeнсаторы разделяются на водяные (охлаждающая cpeда вода) и воздушные (охлаждающая среда воздух). Современные паротурбинные установки снабжены водяными конденсаторами. Воздушные конденсаторы имеют по сравнению с водяными более сложную конструкцию и не получили в настоящее время широкоrо распространения. Водяные конденсаторы делятся на два типа: смешивающие и пoверхностные. В смешивающих конденсаторах пар конденсируется на поверхности капель охлаждающей воды. В поверхностных конденсаторах пар и охлаждающая вода разделены стенками металлических трубок.

Конденсационная установка паровой турбины состоит из собственно конденсатора и дополнительных устройств, обеспечивающих ero работу (рис. 8.1). Подача охлаждающей воды в конденсатор осуществляется циркуляционным насосом. Конденсатные насосы служат для откачки из нижней части конденсатора 1 конденсата и подачи ero в систему реrенеративноrо подоrрева питательной воды. Воздухоотсасывающие устройства предназначены для удаления воздуха, поступающеrо в турбину и конденсатор вместе с паром и через неплотности фланцевых соединений, концевые уплотнения и др. Схема простейшеrо поверхностноrо KOHдeHcaTOра приведена на рис. 8.2. Он состоит из корпуса, торцевые стороны KOToporo закрыты трубными дoc

ками. В эти

доски завальцованы конденсаторные

трубки, сообщающиеся с водяными камерами.

Передняя водяная камера разделяется

rоризонтальной переrородкой, которая

делит все конденсаторные трубки на две

секции, образующие так называемые «ходы»

воды (на схеме два хода). Вода поступает

в водяную камеру через патрубок и

проходит по трубкам, расположенным н иже

переrородки. В задней камере вода

переходит во вторую (верхнюю) секцию

трубок. По трубкам этой секции вода идет

в обратном направлении, совершая второй

«ход», попадает в переднюю камеру и

через выходной патрубок удаляется

из конденсатора. Число ходов воды

иже

переrородки. В задней камере вода

переходит во вторую (верхнюю) секцию

трубок. По трубкам этой секции вода идет

в обратном направлении, совершая второй

«ход», попадает в переднюю камеру и

через выходной патрубок удаляется

из конденсатора. Число ходов воды

бывает от одноrо до четырех, в соответствии с чем устанавливается число разделительных переrородок в водяных камерах. В современных KOHдeHcaTOрах турбин большой единичной мощности число ходов охлаждающей воды редко превышает два.

Пар, поступающий из турбины в паровое про странство конденсатора, конденсируется на поверхности конденсаторных трубок, внутри которых протекает охлаждающая вода. Теоретической основой обеспечения низкоrо давления пара в конденсаторе является однозначная связь между давлением и TeMпературой конденсирующейся среды. Поскольку температура конденсации определяется климатическими условиями И составляет 25-45 оС, то в KOHденсаторе поддерживается низкое давление, coставляющее в зависимости от режима 3 1 О кПа.

Чем ниже температура и больше расход охлаждаю щей среды, тем более rлубокий вакуум можно получить В конденсаторе. Образующийся конденсат стекает в нижнюю часть корпуса конденсатора, а затем в конденсатосборник.

Пар, поступающий в конденсатор из выходноrо патрубка турбины, Bcerдa содержит воздух, попадающий в турбину через неплотности фланцевых соединений, через концевые уплотнения ЦНД и т.п.Наличие воздуха уменьшает теплоотдачу от пара к поверхности охлаждения. Удаление воздуха (точнее, паровоздушной смеси) из конденсатора производится воздухоотсасывающим устройством через патрубок 8. В целях уменьшения объема отсасываемой паровоздушной смеси ее охлаждают в специально выделенном с помощью переrородки 10 отceке конденсатора воздухоохладителе 9.

Конденсатор в современных турбинах выполняет и друrие функции. Например, при пусках и OCTaновках, Korдa котел вырабатывает большее количество пара, чем требуется турбине, или коrда параметры пара не соответствуют необходимым, ero Haправляют (после предварительноrо охлаждения) в конденсатор, не допуская потерь дороrостоящеrо рабочеrо тела путем ero выброса в атмосферу. Для возможности приема TaKoro «сбросноrо» пара KOHденсатор оборудуется специальным приемносбросным устройством. Кроме Toro, в конденсатор обычно направляют конденсат из коллекторов дренажей паропроводов, уплотнений, некоторых подоrревателей и вводят добавку химически очищенной воды для восполнения потерь конденсата в цикле.