ДЗ / Материаловедение(дз)

.docМосковский государственный технический университет им Н.Э. Баумана

Задание №120 д.

Одним из методов поверхностного упрочнения является процесс химико-термической обработки - азотирование. Азотирование применяют для ответственных изделий: шестерён, валов, цилиндров, двигателей, втулок и т. п..

-

Ответственная шестерня изготовлена из сталей марки 38ХВФЮА. Указать режим предварительной термической обработки и азотирования. Описать процесс азотирования, указав его назначение, приемущества и недостатки.

-

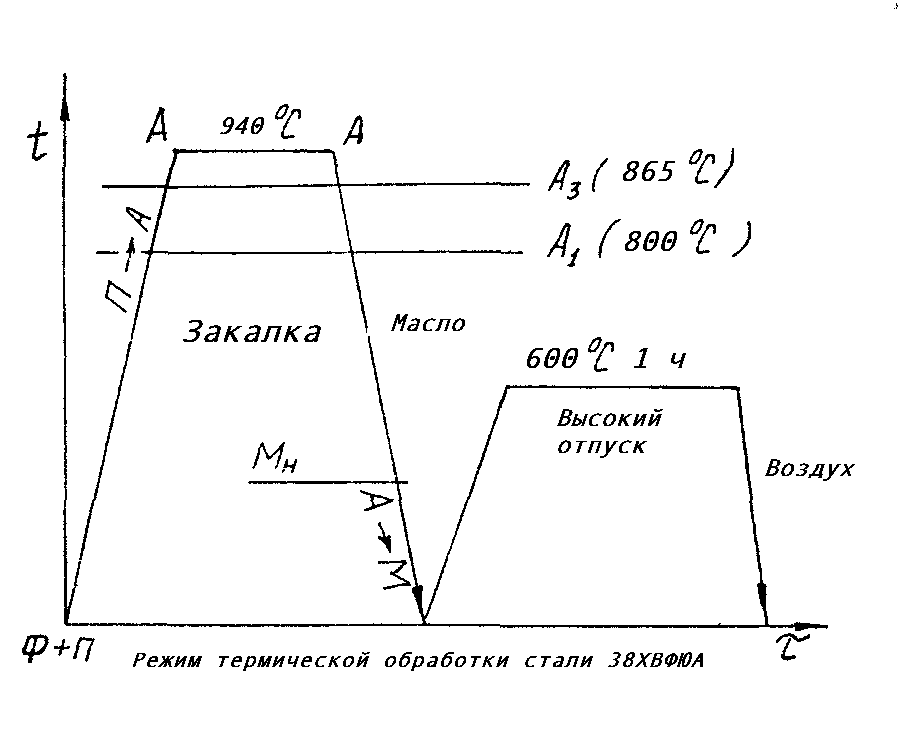

Опишите структурные превращения, протекающие при термической обработке и азотировании. Постройте график термической обработки в координатах температура-время. Укажите влияние легирующих элементов на свойства стали.

-

Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, достоинства, недостатки, область применения.

Для изготовления ответственной шестерни применяют, стали, устойчивые к усталостному виду изнашивания.

Усталостное выкрашивание на рабочих поверхностях шестерни вызывают циклические контактные напряжения сжатия. Они создают в поверхностном слое мягкое напряжённое состояние, которое облегчает пластическое деформирование поверхностного слоя детали и, как следствие, развитие в нём процессов усталости. В связи с этим высокая контактная выносливость может быть обеспечена лишь при высокой твёрдости поверхности, необходимой также для затруднения истирания контактных поверхностей при их проскальзывании.

Контактная выносливость определяет габаритные размеры шестерни и ресурс её работы. Кроме высокой контактной выносливости от шестерни требуется сопротивление усталости при изгибе, износостойкость профилей и торцов зубьев, устойчивость к схватыванию. Наиболее полно этим требованиям удовлетворяют, стали, имеющие твёрдый поверхностный слой, а также вязкую и достаточно прочную сердцевину, способную противостоять действию ударных нагрузок. Выбор стали, и метода упрочнения зависит от условий работы шестерни, технологических требований и имеющегося оборудования.

Чтобы получить все необходимые эксплуатационные свойства данной стали 38ХВФЮА необходимо провести термическую и химико-термическую обработку (азотирование).

Данная сталь является среднеуглеродистой (0,3-0,5% С) легированной сталью, поэтому наиболее высокие механические свойства приобретают после термического улучшения - закалки и высокого отпуска (500-650С) на структуру сорбита. Улучшение этой стали, обеспечивает повышенный предел текучести в сочетании с хорошей пластичностью и вязкостью, высоким сопротивлением развитию трещины. Кроме того, улучшение заметно снижает порог хладноломкости, который в этой стали, в отличие от низкоуглеродистых, лежит при более высоких температурах. Высокие механические свойства при улучшении возможны при обеспечении требуемой прокаливаемости, которая для данной стали, служит важной характеристикой. Кроме прокаливаемости важно получить мелкое зерно и не допустить развития отпускной хрупкости. Механические свойства улучшаемой стали определяются температурой отпуска, так как в зависимости от легирования разупрочнение одних сталей при отпуске идет быстрее, других - медленнее.

Итак, улучшение выбираем как термическую обработку, азотирование как химико-термическую.

По данным ГОСТ 4543-71 температура закалки для стали 38ХВФЮА составляет 940С. В качестве охлаждающей среды выбираем масло. Последующий отпуск назначаем при температуре 600С (воздух).

Указанный режим термической обработки обеспечивает получение следующих свойств:

0,2 = 1080 МПа; = 12 %;

в = 1180 Мпа; = 60 %;

Структурные превращения при термической обработке. Критические точки стали: Ас1 = 800С, Ас3 = 865С. Сталь подвергают полной закалке, при этом её нагревают до образования однородной мелкозернистой аустенитной структуры.

Последующее охлаждение в масле со скоростью большей, чем Vкр (наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит), обеспечивает получение мелкозернистого мартенсита.

Рассмотрим превращения, происходящие в стали при нагреве исходной равновесной структуры Ф + Ц. На практике при обычных скоростях нагрева под закалку перлит сохраняет своё пластинчатое или зернистое строение до температуры Ас1 . При температуре Ас1 в стали происходит превращение перлита в аустенит. Кристаллы зерна аустенита зарождаются в основном на границах раздела фаз феррита и цементита. При этом параллельно развиваются два процесса: полиморфный переход Fe Fe и растворение цементита в аустените.

Общая схема превращения:

П(Ф+Ц) Ф+Ц+А А+Ц А(неоднородный) А(гомогенный)

Образование зёрен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Фазовая перекристаллизация приводит к измельчению зерна стали. При этом, чем выше дисперсность структуры перлита и вкорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно, возрастает дисперсность продуктов его распада. Увеличение дисперсности продуктов распада аустенита приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентраторам напряжений.

Изменения структуры стали при закалке а масло. При непрерывном охлаждении в стали аустенит превращается в мартенсит. Мартенситное превращение в сталях развивается с большой скоростью в интервале температур Мн…Мк. Полученный мартенсит представляет собой пересыщенный твёрдый раствор углерода в -железе и имеет тетрагональную кристаллическую решётку.

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твёрдости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительного последующего отпуска.

Превращения в закалённой стали при высоком отпуске (600С). Отпуск должен обеспечить получение необходимых эксплуатационных свойств стали. Структура стали после закалки состоит из мартенсита и остаточного аустенита.

Рассмотрим последовательность процессов при отпуске с повышением температуры. До 80С диффузионная подвижность мала и распад мартенсита идёт медленно. Первое превращение при отпуске развивается в диапазоне 80…200С и приводит к формированию структуры отпущенного мартенсита - смеси пересыщенного углеродом -раствора и когерентных с ним частиц -карбида. В результате этого снижается степень тетрагональности мартенсита, уменьшается его удельный объём, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200…260С (300С) и состоит из следующих этапов:

-

Превращение остаточного аустенита в отпущенный мартенсит;

-

Распад отпущенного мартенсита;

-

Снижение остаточных напряжений;

-

Некоторое увеличение объёма, связанное с переходом Аост в Мотп.

Т ретье

превращение при отпуске развивается в

интервале 300…400С .

При этом заканчивается распад отпущенного

мартенсита и процесс карбидообразования.

Формируется феррито-карбидная смесь,

существенно снижающая остаточные

напряжения; повышение температуры

отпуска выше 400С

активизирует процесс коалесценций

карбидов, что приводит к уменьшению

дисперсности феррито-цементитной смеси.

ретье

превращение при отпуске развивается в

интервале 300…400С .

При этом заканчивается распад отпущенного

мартенсита и процесс карбидообразования.

Формируется феррито-карбидная смесь,

существенно снижающая остаточные

напряжения; повышение температуры

отпуска выше 400С

активизирует процесс коалесценций

карбидов, что приводит к уменьшению

дисперсности феррито-цементитной смеси.

В стали 38ХВФЮА после полной закалки в масле и высокого отпуска образуется структура сорбит отпуска.

Описание процесса азотирования. Азотированием называют процесс диффузионного насыщения азотом поверхностной зоны деталей. Азотирование применяют для повышения износостойкости и предела выносливости деталей машин.

До азотирования сталь 38ХВФЮА была подвержена закалке, высокому отпуску и чистовой обработке. После азотирования деталь шлифуют или полируют.

Обычное азотирование проводят при температуре 500-600С в муфелях или контейнерах, через которые пропускается диссоциирующий аммиак.

Вероятно, что на стальной поверхности происходит реакция диссоциации аммиака с выделением ионов азота, которые адсорбируются поверхностью детали. А затем диффундируют в глубь.

При нагреве аммиака в изолированном объёме возможна лишь реакция с образованием молекулярного азота

2NH4 N2+3H2

который не может диффундировать в сталь без ионизации.

Формирование структуры азотированной зоны в углеродистых сталях происходит примерно также, как при азотировании железа. Поэтому, пользуясь диаграммой состояния Fe-N , можно предсказать структуру азотированной зоны сталей. По мере насыщения железа азотом при температуре ниже 590С сначала образуется -твёрдый раствор внедрения азота в железо, затем слой - фазы с ГЦК решёткой и упорядоченным расположением атомов азота в центрах элементарных ячеек. Обычно процесс азотирования завершается образованием на поверхности слоя -фазы с ГП решёткой и упорядоченным расположением атомов в широком интервале концентраций азота.

При медленном охлаждении после азотирования вследствие переменной растворимости азота в - и -фазах происходит выделение вторичной 2 -фазы, и структура азотированной зоны от поверхности к сердцевине становится следующей: + '2 ' + '2 .

П ри

азотировании углеродистых сталей с

увеличением содержания азота уменьшается

скорость диффузии азота и возможно

образование карбонитридных фаз.

ри

азотировании углеродистых сталей с

увеличением содержания азота уменьшается

скорость диффузии азота и возможно

образование карбонитридных фаз.

При азотировании стали 38ХВФЮА получаем высокую твёрдость и износостойкость, а также сталь коррозионностойка в воде и в атмосферных условиях.

Процесс азотирования - весьма длительная операция. Так, при азотировании данной стали диффузионную зону около 0,5 мм получают при 500-520С за 55 ч выдержки. Такую же толщину можно получить за 40 ч, если применить двухступенчатый режим азотирования: 510 С , 15 и 550С , 25 ч.

По сравнению с цементованными азотированные слои легированных сталей имеют более высокие твёрдость и износостойкость. Однако азотирование используют реже, чем цементацию, из-за большой длительности и меньшей толщины упрочнённого слоя.

Сталь 38ХВФЮА. Основные данные.

-

ГОСТ 4543-71. Износостойкие стали.

-

Химический состав, %.

-

П

рименение:

гильзы цилиндров ДВС, иглы форсунок,

пальцы, шестерни, валы, втулки, плунжеры

и другие детали.

рименение:

гильзы цилиндров ДВС, иглы форсунок,

пальцы, шестерни, валы, втулки, плунжеры

и другие детали.

-

Влияние легирующих элементов:

Хром вводят в количестве до 1,65 %. Растворяясь в феррите и цементите, он оказывает благоприятное влияние на механические свойства стали, что предопределило его широкое применение в конструкционных сталях.

Марганец вводят в количестве до 0,6 %. Используют нередко как заменитель никеля. Он заметно повышает предел текучести стали, однако делает его чувствительной к перегреву, поэтому для измельчения зерна вместе с марганцем вводят карбидообразующие элементы.

Кремний - некарбидообразующий элемент, количество которого в данной стали ограничено 0,45 %. Кремний сильно повышает предел текучести, несколько затрудняет разупрочнение стали при отпуске; снижает вязкость и повышает порог хладноломкости.

Молибден - дорогой и остродефицитный карбидообразующий элемент, который большей частью находится в карбидах. Основная цель введения - улучшение свойств комплексно-легированных сталей в результате измельчения зерна, улучшение прокаливаемости.

-

Достоинства данной стали: 1) обладают малой склонностью к хрупкому разрушению; 2) хорошо работают при динамических нагрузках и в условиях пониженных температур; 3) слабо разупрочняются при нагреве и могут применяться при температурах до 300-400С.

-

Недостатки данной стали: 1) пониженная обрабатываемость; 2) склонность к образованию флокенов (внутренние надрывы, образующие в результате высоких давлений, которые развивает водород, выделяющийся при охлаждении в поры вследствие понижения растворимости); 3) высокая стоимость.