Московский Государственный Технический Университет имени Н. Э. Баумана

Домашнее задание по Материаловедению

Вариант П-6

Группа РК 4-42

Студент: Святенко Д.С.

Преподаватель: Гресс М.А.

2005 год

Задание № П-6

Для изготовления крупных пружин особо ответственного назначения, работающих в условиях динамических и знакопеременных нагрузок применяют легированные стали 65C2ВА, 60С2ХФА, 60С2Н2А и др.

-

Укажите и обоснуйте Режим термической обработки ответственной пружины, изготовленной из стали марки 60С2ХА , обеспечивающей σ0,2 > 1600 МПа, δ > 6%. Постройте график термообработки в координатах температура – время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения.

-

Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки

-

Приведите основные сведения об этой стали: химический состав по ГОСТу, область применения, требования, предъявляемые к этому виду изделий, механические свойства, влияние легирующих элементов, достоинства и недостатки и др.

Отчет

Стали и сплавы с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения

Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация.. Для обеспечения работоспособности силовых упругих элементов рессорно-пружинные стали должны иметь высокие пределы упругости, выносливости и релаксационную стойкость. Этим требованиям удовлетворяют стали с повышенным содержанием углерода (0,5 - 0,7%), которые подвергают закалке и отпуску при 420 - 520 °С.

Режим термообработки стали.

В соответствии с заданием необходимо выбрать режим термообработки стали. Сталь 60С2ХА содержит 0,6% C и является конструкционной доэвтектоидной сталью. Наиболее оптимальным режимом термообработки является закалка и средний отпуск.

П о

Данным ГОСТ 14959-79 для стали 60С2ХА

составляет 830 °С (AC3

=780 °С) в качестве охлаждающей

среды выбираем масло. Отпуск производим

при температуре 420°С (средний отпуск),

выше температуры необратимой отпускной

хрупкости, охлаждающая среда – вода.

Получаемая структура троостита отпуска

обеспечивает высокое сопротивление

малой пластической деформации при HRC

= 35…45, при этом σ0,2/σв

> 0,85.

о

Данным ГОСТ 14959-79 для стали 60С2ХА

составляет 830 °С (AC3

=780 °С) в качестве охлаждающей

среды выбираем масло. Отпуск производим

при температуре 420°С (средний отпуск),

выше температуры необратимой отпускной

хрупкости, охлаждающая среда – вода.

Получаемая структура троостита отпуска

обеспечивает высокое сопротивление

малой пластической деформации при HRC

= 35…45, при этом σ0,2/σв

> 0,85.

С труктурные превращения при термической обработке

Сталь 60С2ХА – сталь перлитного класса. Критические точки стали AC1 = 765 ± 10°С

AC3 = 780 ± 10°С Сталь подвергают полной закалке при этом ее нагревают до образования однородной мелкозернистой аустенитной структуры.

Последующее охлаждение в масле со скоростью большей, чем Vкр (наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит), обеспечивает получение мелкозернистого мартенсита.

Рассмотрим превращения, происходящие в стали 60С2ХА при нагреве исходной равновесной структуры Ф+Ц .На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет своё пластинчатое или зернистое строение до температуры АС1 (765 °С для стали 60С2ХА). При температуре АС1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются 2 процесса: полиморфный переход Feα →Feγ и растворение цементита в аустените.

Представим общую схему превращения:

П(Ф+Ц) →Ф+Ц+А→А+Ц→А(неоднородный) →А(гомогенный) .

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

При этом, чем выше дисперсность структуры перлита (Ф+Ц) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно, возрастает дисперсность продуктов его распада. Увеличение дисперсности продуктов распада аустенита приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентраторам напряжений.

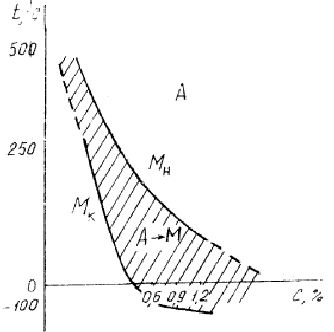

Изменения структуры при закалке в масло

При непрерывном охлаждении в стали с Vохл > Vкр аустенит превращается в мартенсит. Мартенситное превращение развивается в сталях с высокой скоростью (~1000…7000 м/с) в интервале температур Мн …Мк . При этом необходимо учитывать, что с увеличением содержания углерода в стали температуры Мн и Мк понижаются (точки Мн и Мк изменяют свое положение на графике). Введение легирующих элементов также изменяет положение точек Мн и Мк .В результате закалки стали 60С2ХА ее структура может иметь кроме мартенсита и некоторое количество остаточного аустенита.

Полученный мартенсит представляет собой пересыщенный твердый раствор углерода в α – железе и имеет тетрагональную кристаллическую решетку. Атомы углерода занимают в основном октаэдрические поры.

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительного последующего отпуска.