Московский Государственный Технический Университет

Им. Н.Э. Баумана

Домашнее задание по материаловедению: п-14

Выполнил: Петренко А.Г.

Группа: МТ2-51

П-14

Для изготовления рессор и пружин подвески автомобилей в тракторостроении широко используются легированные стали 50ХГА, 55ХГР, 60С2А, 60С2ГФ и др.

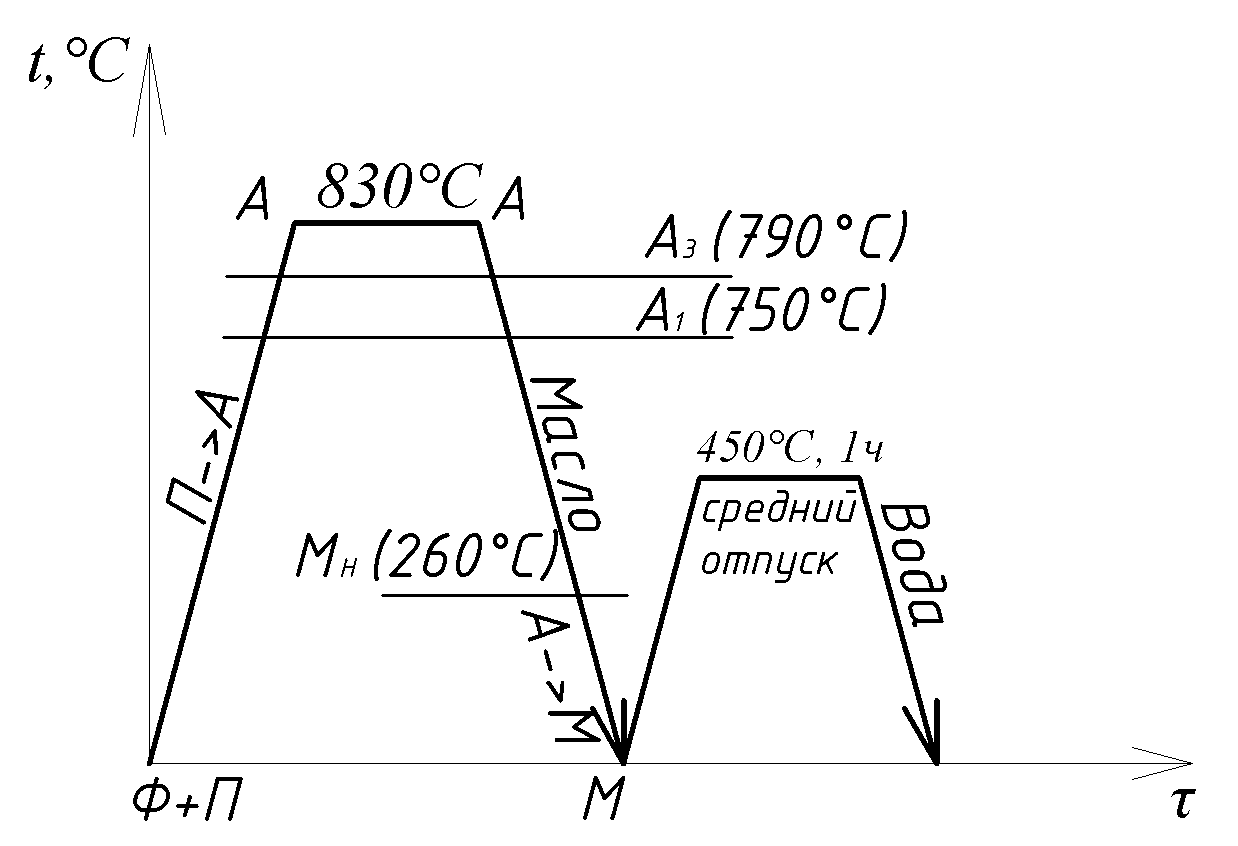

Укажите и обоснуйте режим термической обработки рессор легковых автомобилей, изготовленных из стали марки 55ХГР, обеспечивающий σ0,2≥1400 МПа, δ≥8%. Постройте график термообработки в координатах температура-время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения.

Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки.

Приведите основные сведения об этой стали: химический состав по ГОСТу, область применения, требования, предъявляемые этому виду изделий, механические свойства после выбранного режима термической обработки, технологические свойства, влияние легирующих элементов, достоинства и недостатки и др.

Отчет

Для изготовления упругих элементов, в том числе рессор, применяются легированные рессорно-пружинные стали. Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических и ударных нагрузках в них не допускается остаточная деформация. В связи с этим пружинные сплавы кроме механических свойств, характерных для конструкционных материалов (прочности, пластичности, вязкости разрушения, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям.

Стали поступают в виде проволоки и ленты, а также горяче- и холоднокатаного проката или катанки, из которых изготовляют пружины. Стали для пружин (ГОСТ 14959-79) должны обладать высокими сопротивлением малым пластическим деформациям (σ0,005, σ0,2), пределом выносливости (σ-1) и релаксационной стойкостью при достаточной пластичности и вязкости.

Для получения этих свойств стали должны содержать более 0,5% С и быть подвергнуты термической обработке — закалке и отпуску или деформационному упрочнению после патентирования.

Путем легирования можно повысить температуру отпуска (выше интервала развития необратимой отпускной хрупкости), что позволяет наряду с высоким сопротивлением малым пластическим деформациям получить хорошие пластичность и вязкость.

Стали должны обладать хорошей закаливаемостью и прокаливаемостью. После закалки мартенситная структура должна быть по всему объему. Присутствие после закалки немартенситных продуктов превращения аустенита (бейнита, ферритно-карбидной структуры, феррита), а также остаточного аустенита ухудшает все пружинные свойства. Чем мельче зерно, тем выше сопротивление стали малым пластическим деформациям. Наличие обезуглероженного слоя на готовых пружинах резко снижает пределы упругости и выносливости.

Более часто для изготовления пружин и рессор используют легированные стали, содержащие 1,5-2,8% Si; 0,6-1,2% Mn; 0,2-1,2% Cr; 0,1-0,25% V; 0,8-1,2% W и 1,4-1,7% Ni. Эти элементы обеспечивают необходимую закаливаемость и прокаливаемость, повышают релаксационную стойкость сталей и предел упругости.

В машиностроении кроме пружинных сталей общего назначения широко применяются пружинные стали и сплавы специального назначения. Кроме высоких механических свойств и сопротивления релаксаций напряжений они должны обладать хорошей коррозионной стойкостью, немагнитностью, теплостойкостью и другими особыми свойствами. К этим сталям относятся высоколегированные мартенситные (высокохромистые коррозионно-стойкие стали), мартенситно стареющие, аустенитные (коррозионно-стойкие, немагнитные и жаропрочные) стали и др.

В соответствии с заданием необходимо подобрать режим термической обработки рессор легковых автомобилей, изготовленных из стали марки 55ХГР, обеспечивающий σ0,2≥1400 МПа, δ≥8%. Этих свойств можно достичь, применив термическую обработку, состоящую в закалке и среднем отпуске (tотп=350…520°С). По данным ГОСТ 14959-79, температура закалки для стали составляет 830°С (АС3=790°С). В качестве охлаждаемой среды используется масло. Последующих отпуск назначаем при температуре 450°С.

Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Для этого сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Отпуском называют нагрев закаленных сталей до температур, не превышающих А1

Зависимость

механических свойств пружинной стали

от температуры.

Зависимость

механических свойств пружинной стали

от температуры.

Получаемая структура троостита отпуска обеспечивает высокое сопротивление малой пластической деформации при HRC=35…45, при этом σ0,2/σв>0,85.

Указанный

режим термической обработки обеспечивает

получение следующих свойств (минимальные

значения):

Указанный

режим термической обработки обеспечивает

получение следующих свойств (минимальные

значения):

σ0,2>1420 МПа; δ>9%

σв>1570 МПа; ψ>41%

HRC ≈ 45