- •ОБЩИЕ СВЕДЕНИЯ

- •СТАНДАРТНЫЕ СОГЛАШЕНИЯ, ПРИНЯТЫЕ ПРИ ОПИСАНИИ СИСТЕМЫ

- •ПЕРВЫЕ ДЕЙСТВИЯ ПО НАСТРОЙКЕ СИСТЕМЫ

- •Настройка CAM-системы

- •Редактор инструментов

- •Генератор постпроцессоров

- •ТРАЕКТОРИИ 2D, 2.5D И 4D ОБРАБОТКИ (2D ВЕРСИЯ)

- •Свойства траекторий

- •Электроэрозионная обработка

- •Создание траектории

- •Параметры траектории

- •Выбор материала по спирали

- •Перемещение в точку с заданными параметрами

- •Лазерная обработка

- •Создание траектории

- •Параметры траектории

- •Токарная обработка

- •Создание траектории

- •Параметры траектории

- •Выборка кармана зигзагом

- •Выборка кармана спиралью

- •Точение канавки отрезным резцом

- •Осевое сверление

- •Нарезание резьбы резцом

- •Нарезание резьбы метчиком

- •Траектории обработки для языка GTL

- •Сверлильная обработка

- •Создание траектории

- •Параметры траектории

- •Перемещение в точку с заданными параметрами

- •Фрезерная (2.5D) обработка

- •Создание траектории

- •Параметры траектории.

- •Перемещение в точку с заданными параметрами

- •Гравировка

- •Параметры траектории

- •Список траекторий

- •ТЕХНОЛОГИЧЕСКИЕ ТРАЕКТОРИИ

- •Сверлильная и фрезерная обработки

- •Токарная обработка

- •Электроэрозионная и лазерная обработка

- •Электроэрозионная обработка

- •Лазерная обработка

- •МАШИННЫЕ ЦИКЛЫ

- •Обрабатывающий центр фирмы «MAHO» со стойкой ЧПУ «MAHO CNC 432»

- •Циклы сверлильной обработки

- •Циклы токарной обработки

- •Стойка 2Р22

- •Стойка НЦ-31

- •Машинные циклы сверлильной обработки для стоек 2C42, P-2M, FANUC

- •Машинные циклы стойки 2С42

- •Машинные циклы стойки Р-2М

- •Машинные циклы стойки Fanuc

- •ОТНОСИТЕЛЬНАЯ СИСТЕМА КООРДИНАТ

- •НАСТРОЙКА ПРОЕКТА

- •СОЗДАНИЕ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

- •РАБОТА С ИМИТАТОРОМ ОБРАБОТКИ

- •Вызов имитатора обработки

- •Настройка имитатора обработки

- •Кнопки зрителя

- •Контекстное меню

- •ТРАЕКТОРИИ 3D, 4D И 5D ОБРАБОТКИ (3D ВЕРСИЯ)

- •Фрезерная (3D) обработка

- •Создание траектории

- •Параметры 3D траектории обработки

- •Фрезерная (3D) зонная обработка

- •Обработка сечений и колодцев

- •Подбор рёбер

- •Фрезерная (5D) обработка

- •Создание траектории

- •Параметры 5D траектории обработки

- •Фрезерная (5D) зонная обработка

- •Обработка сечений и колодцев

- •Выбор рёбер

- •Сверление 5D

- •Параметры сверления 5D

- •Фрезерование кулачка (4D обработка)

- •Импортировать профиль кулачка

- •Обработка кулачка

- •Параметры 5D траектории обработки

- •Список траекторий

- •ПОСТПРОЦЕССОРЫ

- •Постпроцессор для электроэрозионной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для лазерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для токарной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для сверлильной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для 2.5D фрезерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для 3D фрезерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для 5D фрезерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •СПЕЦИАЛИЗИРОВАННЫЕ ВОЗМОЖНОСТИ ГЕНЕРАТОРА ПОСТПРОЦЕССОРОВ

- •Назначение и применение макросов при постпроцессировании

- •Структура и описание макроса

- •Таблица параметров

- •Примеры описания макросов и их влияние на запись управляющей программы

- •ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ

- •Электроэрозионная и лазерная обработки

- •Токарная обработка

- •Сверлильная и 2.5D фрезерная обработка

- •Гравировка

- •Зонная обработка. 3D фрезерование

- •Зонная обработка. 5D фрезерование

- •Позиционное сверление

- •Фрезерная 4D обработка

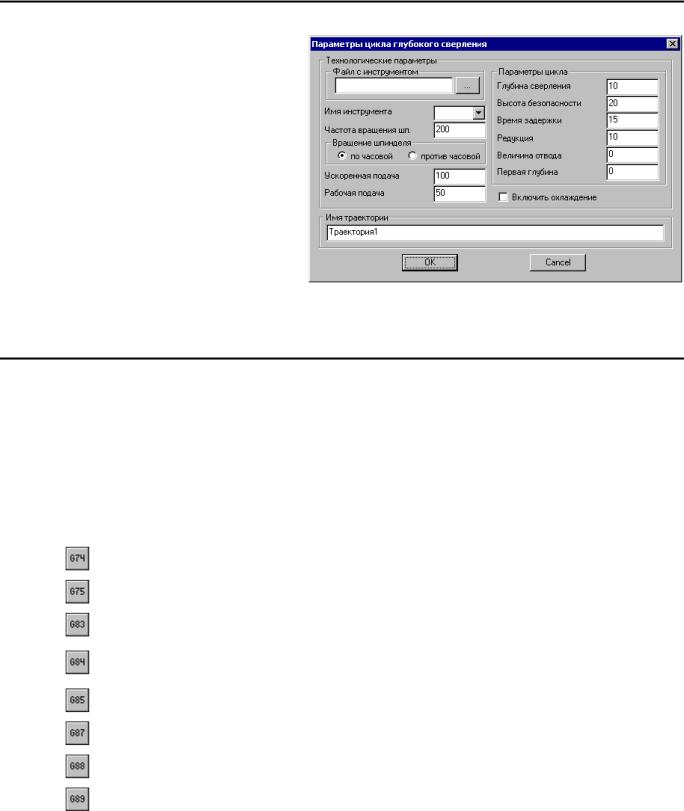

Машинные циклы

-цикл глубокого сверления G83 X [время задержки] Y[высота безопасности] Z[глубина сверления] I[редукция] J[величина отвода] K[первая глубина];

-цикл развёртывания G86 X [время задержки] Y[высота безопасности] Z[глубина развёртывания].

Для указания места положения отверстия после строки задания цикла в управляющей программе записывается строка с координатами центра отверстия

(G79 X… Y…).

Токарный обрабатывающий центр «EXCEL SL» со стойкой ЧПУ

«FANUC 0/00/0M/6/6M/16»

Для данного вида оборудования реализованы циклы сверлильной и токарной обработки.

Циклы сверлильной обработки

К циклам сверлильной обработки относятся: сверление торца (G74), сверление диаметра (G75), фронтальное сверление (G83), фронтальное нарезание резьбы (G84), фронтальное растачивание (G85), сверление торца (G87), торцевое нарезание резьбы (G88), торцевое растачивание (G89). Чтобы задать параметры для этих циклов, необходимо в автоменю сверлильной обработки нажать

пиктограмму  .

.

В автоменю появятся следующие опции:

|

<1> |

Укажите путь для сверления торца G74 |

|

|

|

|

<2> |

Укажите путь для сверления диаметра G75 |

|

|

|

|

<3> |

Укажите путь для фронтального сверления G83 |

|

|

|

|

<4> |

Укажите путь для фронтального нарезания резьбы |

|

G84 |

|

|

|

|

|

|

|

|

<5> |

Укажите путь для фронтального растачивания G85 |

|

|

|

|

<6> |

Укажите путь для сверления торца G87 |

|

|

|

|

<7> |

Укажите путь для торцевого нарезания резьбы G88 |

|

|

|

|

<8> |

Укажите путь для торцевого растачивания G89 |

|

|

|

<Esc> Выйти из команды

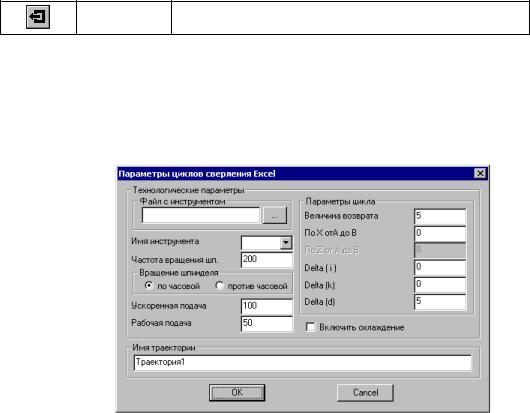

Цикл сверления торца

Если пользователю нужно сверление торца, то необходимо выбрать опцию  и далее указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

и далее указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Особо следует остановиться на правильном заполнении следующих полей для цикла сверления торца:

-величина возврата данное значение типовое и не изменяется до тех пор пока не будет обозначена вторая величина;

-по X от A до B задаётся расстояние от первой точки сверления до последней;

-delta (i) величина перемещения в направлении X;

-delta (k) глубина резки в направлении Z (без знака);

-delta (d) величина откидки инструмента в конце резания.

Формат записи в управляющей программе:

G74 R[величина возврата]

G74 X[по X от A до B] Z[координата центра отверстия по Z] P[delta (i)] Q[delta (k)] R[delta (d)].

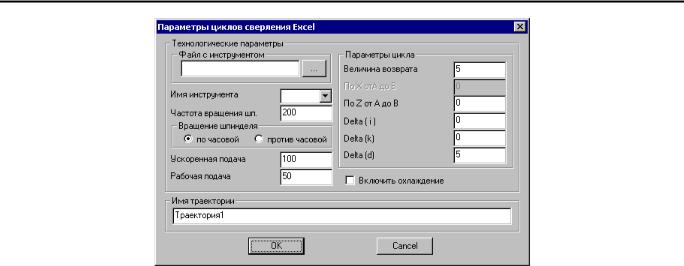

Цикл сверления диаметра

В случае использования цикла сверления диаметра необходимо выбрать опцию  и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Машинные циклы

Особо следует остановиться на правильном заполнении следующих полей для цикла сверления диаметра:

-величина возврата данное значение типовое и не изменяется до тех пор пока не будет обозначена вторая величина;

-по Z от A до B задаётся расстояние от первой точки сверления до последней;

-delta (i) величина перемещения в направлении Z;

-delta (k) глубина резки в направлении X (без знака);

-delta (d) величина откидки инструмента в конце резания.

Формат записи в управляющей программе:

G75 R[величина возврата]

G75 X[координата центра отверстия по X] Z[по Z от A до B] P[delta (i)] Q[delta (k)] R[delta (d)].

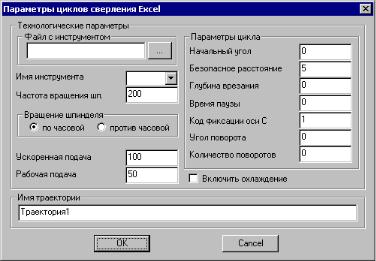

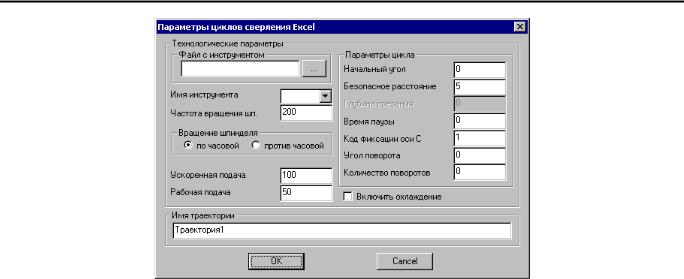

Цикл фронтального сверления

В случае использования цикла фронтального сверления необходимо выбрать опцию  и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Особо следует остановиться на правильном заполнении следующих полей для цикла фронтального сверления:

-начальный угол представляет собой величину угла поворота шпинделя для сверления первого отверстия;

-безопасное расстояние представляет собой расстояние от исходного уровня до уровня точки врезания;

-глубина врезания представляет собой шаг сверления;

-время паузы представляет собой время выстоя у основания отверстия;

-код фиксации оси C специализированный станочный параметр;

-угол поворота представляет собой угол поворота от предыдущего отверстия к последующему;

-количество поворотов представляет собой количество отверстий.

Формат записи в управляющей программе:

G83 X[координата центра отверстия по X] C[начальный угол] Z[координата центра отверстия по Z] R[безопасное расстояние] Q[глубина врезания] P[время паузы] M[код фиксации оси C].

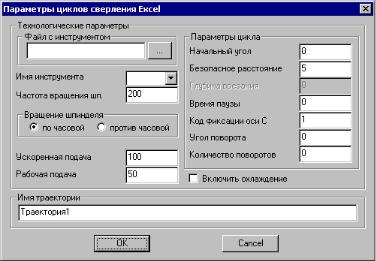

Цикл фронтального нарезания резьбы

В случае использования цикла фронтального нарезания резьбы необходимо выбрать опцию  и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине нарезания резьбы. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине нарезания резьбы. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Машинные циклы

Особо следует остановиться на правильном заполнении следующих полей для цикла фронтального нарезания резьбы:

-начальный угол представляет собой величину угла поворота шпинделя для сверления первого отверстия;

-безопасное расстояние представляет собой расстояние от исходного уровня до уровня точки врезания;

-время паузы представляет собой время выстоя у основания отверстия;

-код фиксации оси C специализированный станочный параметр;

-угол поворота представляет собой угол поворота от предыдущего отверстия к последующему;

-количество поворотов представляет собой количество отверстий.

Формат записи в управляющей программе:

G84 X[координата центра отверстия по X] C[начальный угол] Z[координата центра отверстия по Z] R[безопасное расстояние] P[время паузы] M[код фиксации оси C].

Цикл фронтального растачивания

В случае использования цикла фронтального растачивания необходимо выбрать опцию  и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине растачивания. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

и далее указать путь (путь должен быть расположен параллельно оси X станка), длина которого должна соответствовать глубине растачивания. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Особо следует остановиться на правильном заполнении следующих полей для цикла фронтального растачивания:

-начальный угол представляет собой величину угла поворота шпинделя для сверления первого отверстия;

-безопасное расстояние представляет собой расстояние от исходного уровня до уровня точки врезания;

-время паузы представляет собой время выстоя у основания отверстия;

-код фиксации оси C специализированный станочный параметр;

-угол поворота представляет собой угол поворота от предыдущего отверстия к последующему;

-количество поворотов представляет собой количество отверстий.

Формат записи в управляющей программе:

G85 X[координата центра отверстия по X] C[начальный угол] Z[координата центра отверстия по Z] R[безопасное расстояние] P[время паузы] M[код фиксации оси C].

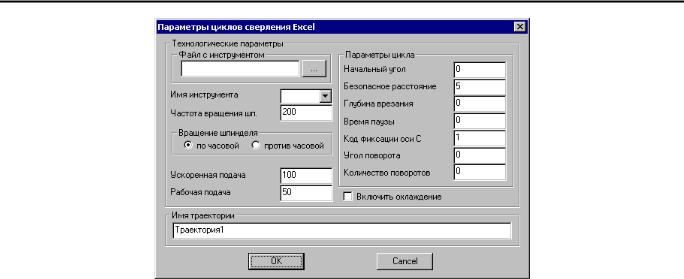

Цикл сверления торца

В случае использования цикла сверления торца необходимо выбрать опцию  . После этого надо указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

. После этого надо указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине сверления. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Машинные циклы

Особо следует остановиться на правильном заполнении следующих полей для цикла торцевого сверления:

-начальный угол представляет собой величину угла поворота шпинделя для сверления первого отверстия;

-безопасное расстояние представляет собой расстояние от исходного уровня до уровня точки врезания;

-глубина врезания представляет собой шаг сверления;

-время паузы представляет собой время выстоя у основания отверстия;

-код фиксации оси C специализированный станочный параметр;

-угол поворота представляет собой угол поворота от предыдущего отверстия к последующему;

-количество поворотов представляет собой количество отверстий.

Формат записи в управляющей программе:

G87 Z[координата центра отверстия по Z] C[начальный угол] X[координата центра отверстия по X] R[безопасное расстояние] Q[глубина врезания] P[время паузы] M[код фиксации оси C].

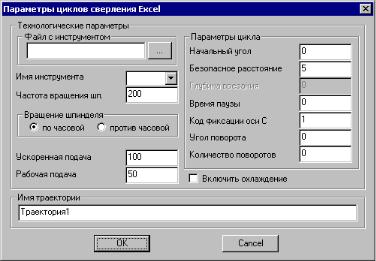

Цикл торцевого нарезания резьбы

В случае использования цикла торцевого нарезания резьбы необходимо выбрать в автоменю опцию

. Затем надо указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине нарезания резьбы. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

. Затем надо указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине нарезания резьбы. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

Особо следует остановиться на правильном заполнении следующих полей для цикла торцевого нарезания резьбы:

-начальный угол представляет собой величину угла поворота шпинделя для сверления первого отверстия;

-безопасное расстояние представляет собой расстояние от исходного уровня до уровня точки врезания;

-время паузы представляет собой время выстоя у основания отверстия;

-код фиксации оси C специализированный станочный параметр;

-угол поворота представляет собой угол поворота от предыдущего отверстия к последующему;

-количество поворотов представляет собой количество отверстий.

Формат записи в управляющей программе:

G88 Z[координата центра отверстия по Z] C[начальный угол] X[координата центра отверстия по X] R[безопасное расстояние] P[время паузы] M[код фиксации оси C].

Цикл торцевого растачивания

В случае использования цикла торцевого растачивания необходимо выбрать опцию  и указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине растачивания. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.

и указать путь (путь должен быть расположен параллельно оси Z станка), длина которого должна соответствовать глубине растачивания. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне параметров цикла.