Рольганги

Рольганги в современном прокатном цехе являются основным средством перемещения металла. Рольганги подразделяются на рабочие и транспортные. Первые расположены непосредственно у рабочих клетей и служат для подачи металла в валки и приема его из валков. Все остальные рольганги называются транспортными и связывают между собой отдельные вспомогательные машины и агрегаты стана. Они, например, применяются для перемещения слитков или заготовки к печам и от печей к стану, прокатанный металл ~ к ножницам, пилам, на стеллажи, склады и т.д.

По конструкции рольганги выполняются с групповым и индивидуальным приводом роликов и с холостыми роликами.

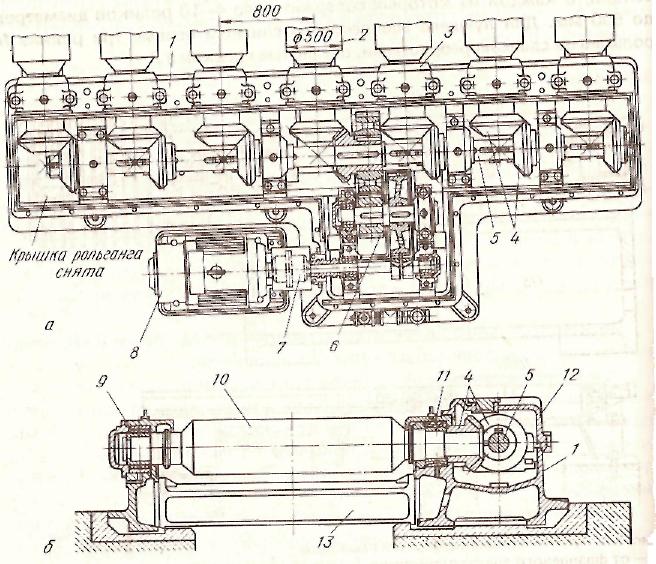

При групповом приводе роликов одна секция рольганга, состоящая из 4—10 роликов и более, снабжена приводом роликов от одного электродвигателя через цилиндрические, конические шестерни и трансмиссионный вал. Групповой привод применяют только для рольгангов, работающих в тяжелых условиях, например, подводящих рольгангов блюмингов .

Практика эксплуатации рольгангов с групповым приводом роликов через конические шестерни от трансмиссионного вала показывает, что им свойственны существенные недостатки: ввиду неравномерного температурного нагрева зубчатые зацепления конических шестерен быстро изна-

шиваются, смена роликов или трасмиссионного вала затруднительна и требует много времени, подшипники с литыми роликами на неприводной стороне в условиях больших ударных нагрузок быстро разрушаются. Поэтому за последние годы на обжимных и крупносортных станах стали применять рольганги с групповым приводом от встроенных или отдельных редукторов с цилиндрическими шестернями.

При индивидуальном приводе каждый ролик (или два) данной секции рольганга приводится от отдельного электродвигателя. Они проще в изготовлении и эксплуатации. Их широко применяют в качестве транспортных рольгангов для передвижения металла, длина которого после прокатки значительна, а также в качестве первых роликов рабочих рольгангов у обжимных станов.

Рольганги с холостыми роликами применяют как транспортные: их располагают с небольшим уклоном к горизонтали, а перемещение металла по ним происходит под действием собственной силы тяжести, поэтому эти рольганги называют также гравитационными. Ролики рольгангов изготовляют цельноковаными, литыми или из стальных труб.

. Рольганг с групповым приводом: а — секция рольганга; б — поперечный разрез.

Основными параметрами рольгангов являются диаметр роликов, длина бочки роликов и шаг между роликами. С целью снижения массы рольганга и уменьшения мощности привода диаметр роликов целесообразно брать наименьшим, насколько позволяет прочность самого ролика. Длину бочки роликов принимают для рабочих рольгангов равной длине бочки валков, для транспортных рольгангов — на 150—200 мм больше ширины транспортируемой полосы (или ширины уложеных в ряд нескольких профилей, заготовок). Шаг роликов выбирают из условия, что металл должен лежать не менее чем на двух роликах, однако он не должен быть очень большим, иначе металл будет прогибаться.

Скорость вращения роликов рабочих рольгангов должна быть на 10—15 % выше скорости выходящего из валков металла, а у транспортных рольгангов она принимается в зависимости от типа и назначения стана и характера выполнямых технологических операций. Например, для подводящих рольгангов блюминга, транспортирующих тяжелые слитки, скорость равна 1,5—2 м/с, а у отводящих за непрерывным широкополосным станом горячей прокатки — до 20 м/с.

Рольганг с групповым приводом состоит из отдельных секций, в каждой из которых содержится по 4—10 роликов диаметром до 500 мм. Для лучшего сцепления со слитком первые три ролика 10 рольгангов сделаны ребристыми, остальные гладкими 2.,

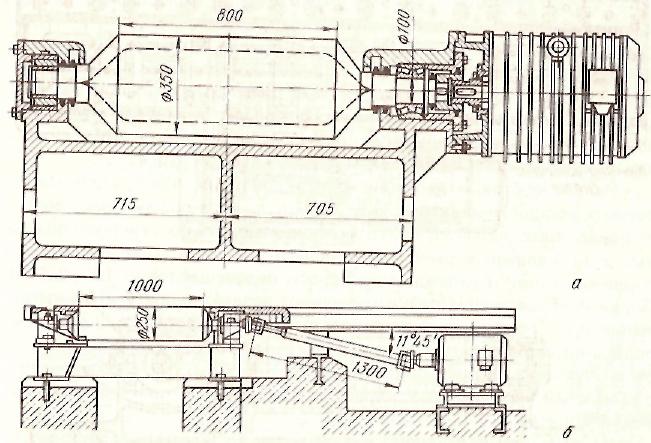

Ролики с индивидуальным приводом:

а — от фланцевого электродвигателя через зубчатую муфту; б- от электродвигателя через карданный шпиндель

Ролики с одной стороны размещены вместе с приводом на общей литой раме; с противоположной стороны ролики установлены на другой раме 1. Между собой рамы соединены литыми траверсами 13 и закрыты-литыми крышками 12.

Ролики каждой секции приводятся в движение от одного электродвигателя в через муфту 7, две пары цилиндрических передач 6, а также конические шестерни 4, насаженные на трансмиссионный вал 5 и концы шеек роликов. Со стороны привода ролики установлены на конические роликовые подшипники 11, заключенные в корпусе 3. С другой стороны они так же, как и трансмиссионный вал,.установлены на подшипниках

качения 9.

Приведены примеры конструкций роликов с индивидуальным приводом. Обычно ролики изготовляют из труб, к которым приваривают концевые ступицы, насаживаемые на вал; иногда концы труб обжимают для цапф. Опоры роликов устанавливают на конические роликоподшипники (двухрядные и четырехрядные).

На мелкосортных станах применяют также рольганги с приводом роликов от электродвигателей через обычный карданный автомобильный вал. Лапы двигателя расположены на плите ниже ролика, поэтому над электродвигателями рольганга может быть расположен транспортер (шлеппер) для перемещения проката.

Рольганги по назначению делят на рабочие и транспортные. Рабочие рольганги подают прокатываемый металл в калибры валков и принимают его из них. Транспортные рольганги перемещают слитки или заготовки к печам и от печей к стану, прокатанный металл — к ножницам, пилам, на стеллажи, склады и т. д. По конструкции рольганги различаются характером привода: 1) с групповым приводом, применяемые в качестве рабочих и транспортных; 2) с индивидуальным приводом, применяемые в качестве транспортных; 3) неприводные, также применяемые в качестве транспортных.

Рабочий рольганг составляют из нескольких секций. Приводная секция рольганга образована двумя рамами: приводной 2 и неприводной /, соединенными распорками 12 и стяжными шпильками 13. На рамы уложены ролики 5, опирающиеся с неприводной стороны на роликовый подшипник 14 с витыми роликами, а с приводной — на радиаль-но-упорный конический роликовый подшипник 17.

Подшипники ролика уложены в гнезда станин и сверху закрыты крышками 3 и 6, а с неприводной стороны также торцовыми крышками 4. Ванна трансмиссии и редуктора отлита заодно с рамой приводной стороны.

Привод секции рольганга состоит из электродвигателя 16, соединенного муфтой с двухступенчатым цилиндрическим редуктором 15, последняя шестерня И которого входит в зацепление с шестерней 10, посаженной на валу 7 трансмиссии. Вал покоится на пяти роликовых подшипниках 18 с витыми роликами; шестой конический роликоподшипник 20 является радиально-упорным. На вал насажены конические шестерни 9, входящие в зацепление с парными им шестернями 8, посаженными на оси роликов; шестерни посажены на шпонках 19.

Монтаж рольганга начинают со сборки рам, приводную и неприводную стороны которых соединяют на распорках стяжными шпильками. Раму устанавливают на подкладках на анкерные болты, предварительно затягивают их, проверяют и рихтуют.

За установочную базу по продольной оси и по высоте принимают расточки под подшипники первого и последнего роликов. При выборе установочной базы очень важно учитывать технологию изготовления машины. Так, при монтаже рольгангов с групповым приводом и индивидуальными ваннами не следует расточки принимать за базу под подшипники трансмиссионного вала, так как индивидуальные ванны и корпусы подшипников изготовляют отъемными и расстояния от опорной поверхности ванны до оси расточки под подшипник трансмиссионного вала выдерживают неточно; отклонения же размеров приводят при монтаже к необходимости индивидуальной пригонки ванн. В этих случаях за базу следует принять верхнюю плоскость рамы рольганга. Если она выверена правильно, то после пригонки опорных поверхностей все ванны будут взаимозаменяемыми, что очень важно при эксплуатации. Высотную отметку проверяют штихмасом от ближайшего репера.

Горизонтальность рам в направлении оси прокатки проверяют уровнем, устанавливаемым на расстоянии 200—250 мм от каждого конца рамы. В направлении оси рабочей клети уровень устанавливают на каждую раму в трех положениях на расстоянии1/8 длины рамы от ее концов и посередине. Затем в этих же местах на обе рамы одновременно устанавливают контрольную линейку с уровнем так, чтобы середины линейки и уровня были расположены на оси прокатки. При проверке прямолинейности поверхности рам линейкой и щупом надо учитывать, что деформации рам, которые могут возникнуть в результате старения металла и по другим причинам, можно легко исправить при помощи анкерных болтов.

Для обеспечения службы подшипников рольганга в течение нормального срока существенна их соосная установка. Соосность расточек под подшипники проверяют фалышвалом. Этим способом одновременно проверяют посадочные места подшипников; при необходимости их пришабривают, укладывая и проворачивая фальшвал с краской. Соединительные шпильки должны быть затянуты так, чтобы местные зазоры в соединениях были не более 0,1 мм. Отклонения, от минимальных размеров, допускаемые при выверке положения рам рольганга, приведены ниже:

Отклонение рамы от проектной высотной отметки, мм........ ±0,5

Горизонтальность поверхности рамы:

в направлении оси прокатки ............... 0,1:1000

в направлении оси рабочей клети .............. 0,1:1000

Прямолинейность базовых поверхностей на длине 200 мм, мм..... 0,1

Несоссность расточек под подшипники, мм............ 0,1

Отклонение размера между осью трансмиссионного вала и осью прокатки,

осью последнего ролика и осью клети, мм............ ±1,0

Одновременно осуществляют ревизию всех узлов рольганга: роликов с подшипниками качения, трансмиссионных валов, редукторов и др.

Закончив установку, раму сдают в подливку бетонной смесью. После схватывания раствора начинают сборку рольганга с укладки роликов по заводской маркировке с проверкой прилегания подшипников и посадочных местах на краску. Площадь прилегания наружных колец подшипников должна быть не менее 50%. Когда она меньше, дополнительно подгоняют посадочные места шабровкой.

По наружным кольцам подшипников, уложенным в расточке рам, укладывают контрольную линейку и щупом проверяют расстояние между нижней поверхностью линейки и наружными кольцами подшипников. Такая проверка является окончательным контролем положения рамы. Затем укладывают вал, проверяя его параллельность с осью прокатки, и собирают передачи редуктора, проверяя контакт зубьев шестеренных пар. После этого проверяют зацепление конических передач по пятнам касания на краску и регулируют перемещением конических шестерен.

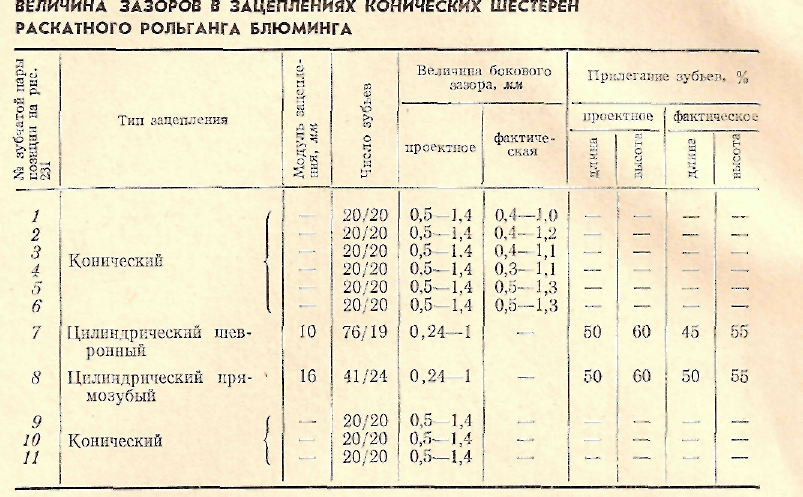

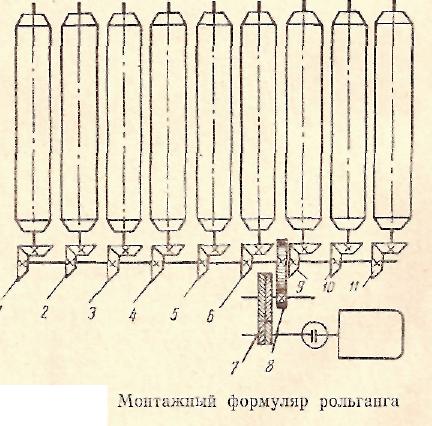

В качестве примера на рис. 231 показан монтажный формуляр зацепления конических шестерен раскатного рольганга блюминга; цифровые данные, характерияующие величину зазоров в зацеплениях, приведены в табл. 67. Проверив зацепление, закрывают крышки подшипников приводной и неприводной стороны, торцовые крышки, а также крышки масляных ванн. После затяжки болтов зазоры между крышками подшипников и рамами, между крышками и корпусами трансмиссионных и редукторных подшипников, а также между крышками масляных ванн не допускаются. Ролики рольганга должны прокручиваться от руки, и верхние образующие их не должны отклоняться от общей горизонтальной плоскости более чем на ±1,0 мм.

Для установки предварительно собранных рольгантов с групповым приводом за установочную базу принимают поверхности бочек роликов рольганга, отметки которых в шести точках проверяют нивелиром. Отметку верха подкладок определяют, измеряя расстояние от строганной нижней плоскости основания рольганта до оси трансмиссионного вала. На эту отметку по нивелиру устанавливают прокладки, высоту которых выдерживают с точностью до 0,7—1,0 мм, а горизонтальность — с точностью до 0,1 мм на 1 м длины.

Рольганг в сборе устанавливают на подкладки, проверяют отметки бочки роликов нивелиром в шести местах (края двух крайних и одного среднего ролика) и при необходимости регулируют подкладками. Рольганг устанавливают на оси по двум крайним роликам, после чего предварительно затягивают анкерные болты легким постукиванием по ручке ключа кувалдой. Затем машину подливают бетонной смесью, а через 2—3 суток после затвердевания бетона окончательно затягивают анкерные болты.

Кратковременную прокрутку рольганга проводят до закрытия масляной ванны крышкой. Затем рольганг вхолостую испытывают в течение 4 ч (по 2 ч в каждую сторону) от электродвигателя на полных оборотах. Во время опробования ход рольганга должен быть легким и ровным, должны отсутствовать посторонние шумы и стуки. После опробования следует осмотреть все зацепления и при необходимости дополнительно подогнать их.

Металлургия.

Металлу́ргия или металлурги́я — область материаловедения, изучающая физическое и химическое поведение металлов, интерметаллидов и сплавов. К металлургии относится и практическое применение имеющихся знаний о металлах — от добычи сырья до выпуска готовой продукции.

Задачи:

изучение строения и физико-химических свойств металлических и оксидных расплавов и твердых растворов, разработка теории конденсированного состояния вещества;

изучение термодинамики, кинетики и механизма металлургических реакций;

разработка научных и технико-экономических основ комплексного использования полиметаллического минерального сырья и техногенных отходов с решением экологических проблем;

разработка теории основ пирометаллургических, электротермических, гидрометаллургических и газофазных процессов производства металлов, сплавов, металлических порошков и композиционных материалов и покрытий.

К чёрным металлам относят железо, марганец, хром, ванадий. Все остальные — цветные. По физическим свойствам и назначению цветные металлы условно делят на тяжёлые (медь, свинец, цинк, олово, никель) и лёгкие (алюминий, титан, магний).

По основному технологическому процессу подразделяется на пирометаллургию (плавка) и гидрометаллургию (извлечение металлов в химических растворах). Разновидностью пирометаллургии является плазменная металлургия.