- •4.Обработка металлов резанием. Особенности и элементы режима резания.

- •5.Элементы токарного резца. Координатные плоскости и форма передней поверхности.

- •11.Цели и режимы нагрева при омд. Бак при нагреве. Нагревательные устройства.

- •12. Прокатка: сущность, особенности. Сортамент проката.

- •18.Литейные сплавы.

- •19.Формовочные материалы

- •20. Физические основы получения сварного соединения, определение, сущность, классификация

3.Производство стали в кислородных конвертерах. Сталь отличается от чугуна меньшим содержанием углерода (до 2,1 %) Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Сталь, полученная этим способом, наиболее дешевая и не уступает по качеству мартеновской. Кислородный конвертер представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого облицована алюмосиликатным кирпичом. Перед началом работы конвертер поворачивают на цапфах вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % объема металлоломом, затем заливают жидкий чугун, нагретый до температуры 1250—1400 °С, возвращают конвертер в исходное вертикальное положение, подают кислород и добавляют шлакообразующие материалы: известь, плавиковый шпат и железную руду, которая ускоряет процесс окисления.

Мартеновское производство стали. процесс представляет этапную последовательность действий:

-заправка печи,

-завалка и прогрев шихты,

-заливка жидкого и твердого чугуна,

-плавления чугуна,

-доводка,

-кипение,

-раскисление и легирование,

-выпуск металла из печи.

Для выплавки стали применяются дуговые и индукционные электрические печи. Плавка с окислением во многом сходна с мартеновским скрапрудным процессом. Обычно ее применяют для получения углеродистых сталей. Шихтой в этом случае служат стальной лом, передельный чугун, кокс и известь в небольшом количестве

4.Обработка металлов резанием. Особенности и элементы режима резания.

Технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках. Режимом резания называют совокупность элементов: глубины резания, подачи, скорости резания и периода стойкости инструмента. Для каждого инструмента в наладке назначается предельно допустимая глубина резания; выбираются максимально допустимые значения подачи для каждого из инструментов, а затем для всего суппорта или многоинструментального шпинделя. Период стойкости инструментов при многоинструментальной наладке, как правило, больше, чем при одноинструментальной,, т.к. больше времени требуется на их замену и больше затрат на переточку

5.Элементы токарного резца. Координатные плоскости и форма передней поверхности.

-Токарный проходной резец состоит из следующих основных элементов:

-Рабочая часть (головка);

-Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

-Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

-Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

-Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

-Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

-Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

-Вершина резца — точка пересечения главной и вспомогательной режущих кромок

Проходные резцы бывают: ПРЯМЫЕ, ОТОГНУТЫЕ И УПОРНЫЕ.

10. ОМД- особенности, виды и физические основы.

ОМД- технологический процесс получения фасонных деталей и заготовок методом пластического реформирования в холодном или горячем состоянии.

ВИДЫ: для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), ковка и штамповка.

Пластические деформации , упругие деформации, напряжение (механическое)

11.Цели и режимы нагрева при омд. Бак при нагреве. Нагревательные устройства.

ОМД- технологический процесс получения фасонных деталей и заготовок методом пластического реформирования в холодном или горячем состоянии.

При обработке металлов давлением получают не только определенную форму и размеры, но и достигают требуемых величин показателей механических, физико-химических и других свойств металла деталей машин и приборов, элементов сооружений.

РЕЖИМЫ: термический, режим охлаждения и температура окончания обработки.

НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО: Пламенные и электрические печи, делятся на камерные и методические. В прокатном пр-ве применяются также колодцевые печи.

12. Прокатка: сущность, особенности. Сортамент проката.

Сущность прокатки заключается в пластическом деформировании металла при пропускании его между вращающимися валками. При обычной прокатке толщина заготовки уменьшается, ширина и длина увеличивается, т. е. происходит обжатие, уширение и вытяжка.

Исходной заготовкой при прокатке стали являются слитки весом до 25 т. Перечень различных профилей всевозможных размеров принято называть сортаментом. Продукция стального проката делится на следующие основные группы: сортовой, листовой, трубный, специальный и периодический прокат.

Профили сортового проката делятся на 2 группы: а) простой геометрической формы (квадрат, круг) б) фасонные профили, которые в свою очередь делятся на профили общего назначения и профили специального назначения.Специальные профили изготовляются для сельхозмашиностроения, автотракторостроения, вагоностроения, судостроения, строительства, швейных машин и др.

13.Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки.

ОСОБЕННОСТИ: Влияние холодной пластической деформации на изменение структуры и свойств проволоки,

Влияние содержания углерода, диаметра патентированной заготовки.

ОБОРУДОВАНИЕ: Однократные и многократные волочильные станы, станы магазинного типа, станы петлевого типа.

ИНСТРУМЕНТЫ: Волока.

ИСХ.ЗАГОТОВКИ: прокатные или прессованные прутки и трубы из стали.

ПРОДУКЦИЯ: Втулки калибрующие

Заготовки волок для волочения проволоки и прутков круглого сечения

Заготовки волок для волочения труб круглого сечения

Заготовки волок для волочения шестигранных прутков

14.Прессование — технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных цветных металлов и их сплавов, а также из стали.

СУЩНОСТЬ :процесса прессования заключается в том, что металл, помещенный в замкнутый объем — контейнер, подвергается высокому давлению и выдавливается сквозь отверстие, принимая его форму.

ОСОБЕННОСТИ: при построении оптимальной технологии прессования тяжелых цветных металлов и сплавов необходимо учитывать длину заготовки, диаметр контейнера, температурный режим нагрева слитка и контейнера, а также прочностные характеристики обрабатываемых материалов.

ОБОРУДОВАНИЕ: прессы с гидравлическим приводом.

ИСХ.МАТЕРИАЛЫ: Исходным материалом для прессования стальных профилей являются прокатные заготовки, а для изделий из цветных металлов и их сплавов — слитки .

15.Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры .Различают:

ковка на молотах (пневматических, паровых и гидравлических)

ручная ковка

штамповка.

ОСОБЕННОСТИ: Цветные металлы и сплавы, подвергающиеся кузнечной обработке, можно подразделить на две группы: тяжелые (мель, бронза, никель, нихром, латунь)и легкие.( алюминий, дюралюминий и сплавы магния)

ОБОРУДОВАНИЕ: Кузнечные станки, молоты, гидравлические прессы

ИСХ,МАТЕРИАЛЫ: слитки, прокат, обжатые заготовки (блюмы), а также заготовки, полученные методом непрерывной разливки, центробежным литьем и сварные.

16. штамповка(холодная и горячая) — обработка давлением или ударом при помощи специальной оснастки - матрицы с пуансоном.. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический

При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности.

ОБОРУДОВАНИЕ: пробивочные прессы

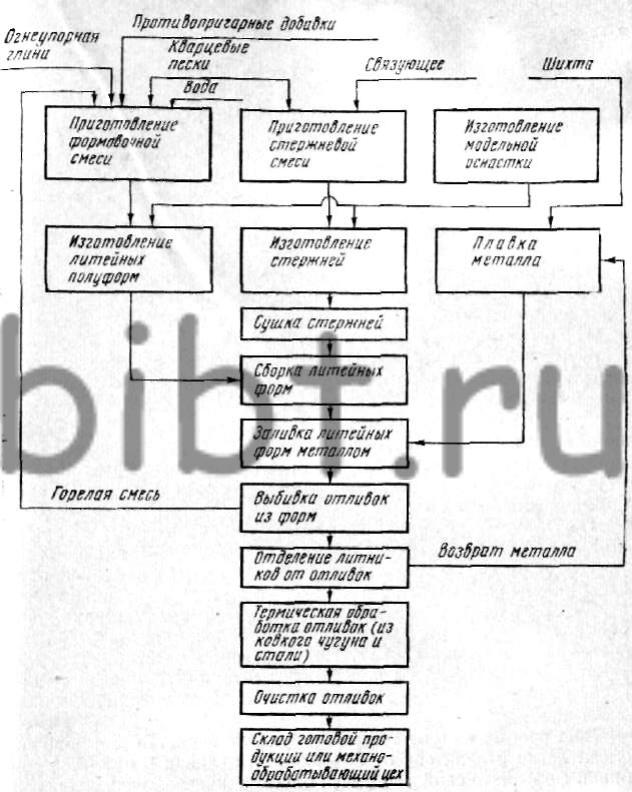

17.Литейным производством называют процессы получения фасонных изделий (отливок) путем заливки расплавленного металла в полую форму, воспроизводящую форму и размеры будущей детали.

ПРОДУКЦИЯ литейного пр-ва –отливки являются заготовками для дальнейшей обработки

СУЩНОСТЬ: чтобы получить отливку, нужно иметь литейную форму, для её изготовления необходима формовочная смесь и модельный комплект.Процесс изготовления литейной формы назыв-ся формовкой.