- •Практикум по курсу ен.Р.1 «Математические методы теории надежности» Казань-2009

- •Сведения о досрочном съеме двигателей по причине отказов камер сгорания

- •Практическое занятие № 2

- •Надежности сложных систем

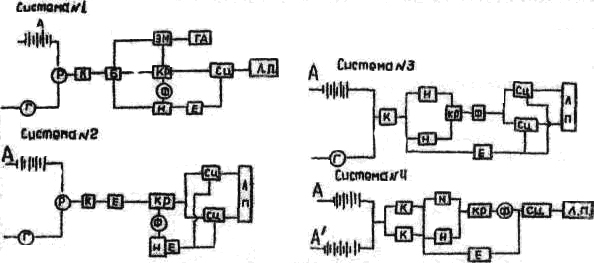

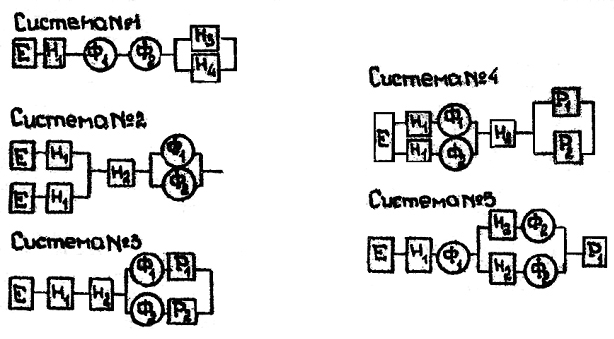

- •Система запуска гтд

- •Определение надежности изделия методом логических схем

- •Порядок выполнения задания:

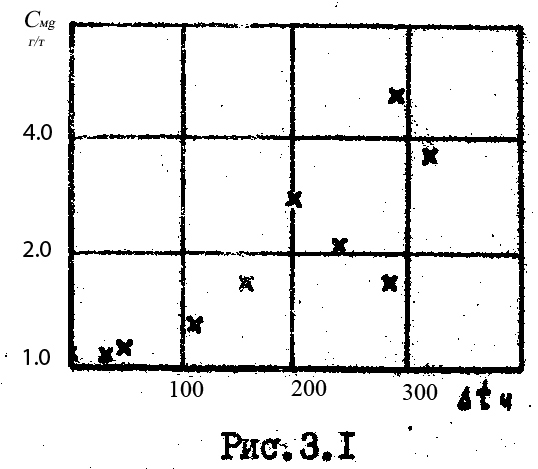

- •Изменение концентрации магния в масле по наработке двигателя

- •Сущность регрессионного анализа

- •Методика обработки результатов испытаний

- •Изменение удельного расхода топлива двигателей по наработке

- •Контрольные вопросы

Порядок выполнения задания:

1. Ознакомиться с основными положениями расчета надежности сложных систем.

2. Произвести расчет надежности заданной системы (рис.2.4) методом структурных схем.

Таблица 2.1

Варианты |

Интенсивность отказов 10-5 |

|||||

1 |

2 |

|

|

|

|

|

1 |

0.10 |

0.10 |

1.0 |

0.10 |

0.5 |

0.05 |

2 |

0.25 |

0.20 |

1.0 |

0.2 |

1.0 |

0.1 |

3 |

0.5 |

0.3 |

1.0 |

0.5 |

0.5 |

0.1 |

4 |

0.75 |

0.4 |

2.0 |

0.5 |

1.0 |

0.1 |

5 |

1.0 |

0.5 |

2.0 |

0.2 |

0.5 |

0.1 |

6 |

1.25 |

0.4 |

1.5 |

0.2 |

0.5 |

0.1 |

7 |

1.5 |

0.3 |

1.0 |

0.1 |

1.0 |

0.5 |

8 |

1.75 |

0.2 |

0.8 |

0.1 |

0.8 |

0.2 |

9 |

2.0 |

0.1 |

0.8 |

0.1 |

0.6 |

0.05 |

10 |

2.25 |

1.0 |

0.5 |

0.1 |

0.5 |

0.2 |

11 |

2.5 |

2.0 |

0.5 |

0.1 |

0.2 |

0.05 |

Рис. 2.4

3. На основе принципиальной схемы системы составить структурную схему

4. Составить расчетное уравнение для определения вероятности безотказной работы.

5. Пользуясь данными интенсивности отказов, приведенными в табл. 2.2, определить надежность системы.

Сравнить уровень надежности различных вариантов принципиальной схемы систем ГТД.

Произвести расчет надежности методом логических схем одной из заданных систем двигателя (рис.2.5).

Taблица 2.2

Элементы системы |

Интенсивность отказов |

Вероятность безотказной работы |

||

Обозначение |

|

Обозначение |

Р |

|

Аккумуляторная батарея |

АБ |

1.010-4 |

РАБ |

0.99990 |

Кнопка запуска |

КЗ |

0.110-4 |

РКЗ |

0.99999 |

Насос пускового топлива |

НП |

0.510-4 |

РНП |

0.99995 |

Арматура кислородного баллона |

КБ |

0.510-4 |

РКБ |

0.99995 |

Кислородный редуктор |

Р |

510-4 |

РР |

0.99950 |

Обратный клапан |

ОК |

0.110-4 |

РОК |

0.99999 |

Электропредохранитель |

ЭП |

0.510-4 |

РЭП |

0.99995 |

Катушка зажигания |

КН |

1.010-4 |

РКН |

0.99990 |

Свеча электрозажигания |

СВ |

2.510-4 |

РСВ |

0.99975 |

Пусковой воспламенитель |

В |

0.510-4 |

РВ |

0.99995 |

Насос рабочего топлива с арматурой |

HP |

1.010-4 |

РНР |

0.99990 |

Форсунки рабочего топлива |

РФ |

2.510-4 |

РРФ |

0.99975 |

Рис. 2.5

Содержание отчета практического занятия №2:

Краткие теоретические сведения о методах анализа сложных систем ГТД.

Чертеж принципиальной и структурной схем заданной системы ГТД.

Результаты расчета заданной системы методом структурных систем.

Результаты расчета методом логических схем.

Контрольные вопросы:

Сложные системы ГТД.

Основные методы расчета сложных систем.

Преимущества и недостатки метода структурных схем.

Основные методы повышения надежности сложных систем ГТД.

Сущность метода логических схем.

Практическое занятие № 3

ПРОГНОЗИРОВАНИЕ НАДЕЖНОСТИ МАСЛОСИСТЕМЫ ДВИГАТЕЛЕЙ

Цель занятия:

1. Ознакомиться с работой масляной системы ГТД, методами и средствами контроля деталей и узлов, омываемых маслом.

2. Приобрести практические навыки по определению надежности работы элементов ГТД.

В данной работе объектом исследования является система маслопитания ГТД и работоспособность его элементов.

В настоящее время в практике эксплуатации ГТД широко применяется метод диагностирования технического состояния деталей ГТД, омываемых маслом, по содержанию в нем продуктов износа. Применение этого метода основано на допущении, что при взаимном перемещении контактирующих поверхностей деталей происходит их износ и транспортировка микроскопических частиц износа потоком масла. Содержание продуктов износа в пробах масла можно определить спектральным или химическим способами. Динамика изменения концентрации частиц в масле указывает на состояние деталей, омываемых маслом. В целях упрощения методики диагностирования в практике используют экспресс - методы анализа масла с ограниченным количеством исследуемых элементов. Величина концентрации продуктов износа в масле зависит от срока службы масла и условий его замены.

Для диагностирования технического состояния деталей ГГД, омываемых маслом, необходимо иметь следующие данные:

результаты анализов серии последовательных проб масла;

время работы двигателя после замены масла до отбора каждой пробы;

общий срок службы двигателя и характеристики условий эксплуатации.

Кроме того, для заключения о техническом состоянии двигателя, необходимо знать закономерности изменения содержания продуктов износа в масле по времени для нормального технического состояния и для характерных неисправностей.

Диагностирование можно производить путем сравнения графических зависимостей, полученных для конкретного двигателя, с диагностической номограммой, которая строится на основании обобщения результатов массовых наблюдений за двигателями данного типа.

Размерная зависимость концентрации металла в масле от наработки приведена на рис.3.1.

П о

результатам анализа продуктов износа

в масле и по динамике их изменения по

времени наработки двигателя можно также

прогнозировать надежность работа

системы маслопитания. Сущность

прогнозирования состоит в том, что

значения измеренных параметров однотипных

изделий вследствие неоднородности

исходных материалов, влияния условий

эксплуатации и других факторов отличаются

от номинальных значений и являются

случайными величинами. Контроль сводится

к сопоставлению текущих случайных

значений параметров с их номинальными

значениями и с учетом допусков. Изделие

считается работоспособным, если его

параметры находятся в пределах этих

допусков.

о

результатам анализа продуктов износа

в масле и по динамике их изменения по

времени наработки двигателя можно также

прогнозировать надежность работа

системы маслопитания. Сущность

прогнозирования состоит в том, что

значения измеренных параметров однотипных

изделий вследствие неоднородности

исходных материалов, влияния условий

эксплуатации и других факторов отличаются

от номинальных значений и являются

случайными величинами. Контроль сводится

к сопоставлению текущих случайных

значений параметров с их номинальными

значениями и с учетом допусков. Изделие

считается работоспособным, если его

параметры находятся в пределах этих

допусков.

Необходимо отметить, что такой метод определения изменения параметров надежности, используется только для тех отказов, которые происходят в результате постепенного изменения состояния изделия.

Зная функциональную зависимость величины параметра от времени наработки, можно определить момент выхода параметра за пределы допуска. Практически значения параметров могут быть получены в фиксированные моменты времени в соответствии с установленной периодичностью контроля (t1, t2 , ..., tn).

При определении надежности работы деталей ГТД, омываемых маслом, в качестве контролируемого параметра может рассматриваться концентрация продуктов изнашивания, например магния (Смg).

Таким образом, осуществляя контроль параметров однотипных изделий в фиксированные моменты времени (t1, t2, ..., tn), можно построить их распределения, характеризуемые соответствующими функциями плотности:

К![]() ак

правило, распределение значений

параметров при постепенном изменении

состояния изделия подчиняется нормальному

закону. Следовательно, плотность

распределения параметров можно определить

по формуле:

ак

правило, распределение значений

параметров при постепенном изменении

состояния изделия подчиняется нормальному

закону. Следовательно, плотность

распределения параметров можно определить

по формуле:

,

(3.1)

,

(3.1)

где x - среднеквадратическое отклонение; mx(t) - математическое ожидание значения параметра х при наработке t; хt - текущие значения параметра х.

Взаимосвязь функции плотности распределения времени до первого отказа (t) c одномерными характеристиками распределения случайного процесса х(t) (распределение значений параметров в вертикальных сечениях) и границами поля допуска определяется выражением:

………………….3.2

………………….3.2

где - верхняя граница допуска.

В качестве контролируемого параметра в данном задании рассматривается концентрация продуктов износа в масле авиационного ГТД.

По данным измерений строится график распределения случайного параметра х(t), соответствующего концентрациям металла в масле двигателей (Сх). Определяются математическое ожидание значения измеряемого параметра

![]() ……………………………………………….(3.3)

……………………………………………….(3.3)

и среднеквадратическое отклонение случайной величины

![]() ………………………………………….(3.4)

………………………………………….(3.4)

где n - количество измерений.

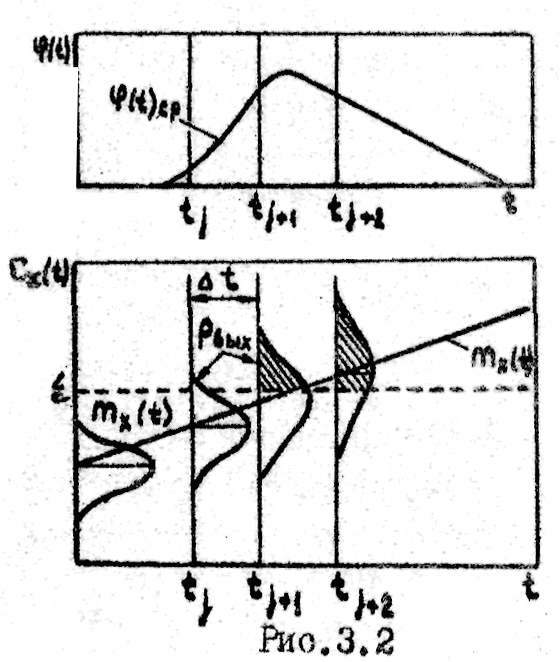

П о

формуле (3.1) определяются значения

плотности распределения для каждого

значения Сх

при наработке t

. Графическим способом определяется

значение функции (t)

для каждого t

(рис. 3.2).

о

формуле (3.1) определяются значения

плотности распределения для каждого

значения Сх

при наработке t

. Графическим способом определяется

значение функции (t)

для каждого t

(рис. 3.2).

Практически построение кривой функции (t) выполняется следующим образом: ось времени разбивают на отрезки t. Строятся графики f(cx, t) в каждом сечении. Определяются вероятности выхода параметра за пределы допуска по формуле

………………………………………………(3.5)

………………………………………………(3.5)

Подставляя значение f(cх,t) в формулу (3.5), получаем:

Интеграл

определяется

с помощью табулированной

определяется

с помощью табулированной

функции

вида

где

![]() .

.

Функция Ф0 называется табличной функцией нормального распределения или функцией Лапласа, значения которой приведены в приложении.

После определения Рвых(t) вычисляются (t)cp по формуле:

![]()

Соединив на графике точки со значениями (t)cp можно получить кривую плотности распределения наработки изделий до отказа.

Вероятность безотказной работы ГТД по времени наработки приближенно может быть рассчитана по формуле:

![]()

где n - количество интервалов времени; t - отрезок времени в интервале.

Порядок выполнения задания:

Ознакомиться с работой портативного определителя металлов в масле (ПОМЖ или БАРС).

Определить концентрации металлов в пробах масла, отобранных из различных двигателей.

Используя результаты измерений или данные табл.3.1, построить распределение концентраций металла для каждой наработки.

Вычислить значения mx и (x для каждого распределения концентраций и построить кривые плотности распределения концентраций f(x).

Вычислить значения Pвыx(t) и (t)cp, построить гистограмму изменения (t).

Оценить вероятности безотказной работы контролируемого парка двигателей в течение 4000, 4500, 5000, 5500 часов эксплуатации.

Построить график изменения вероятности безотказной работы по времени.