- •Контроль соблюдение всех нормативов и ремонта а также техники безопасности .

- •Обеспечение правильного расходования средств запасных частей и материалов выделенных на ремонт оборудования. (огм) руководит Главный механик предприятия.

- •Обеспечить хорошие условия для сварки

- •Индивидуальное смазывание – применяют смазочные устройства обычно маслёнки различной конструкции (маслёнки , с шариковым клапомом , колпачковое , фитильное кабельное )

- •17 Октября Общие вопросы организации монтажных работ.

МОНТАЖ

Работоспособность- это состояние объекта при котором он способен выполнять заданные функции сохраняя значения заданных параметров

Безотказность – это свойства объекта исправно сохранять работоспособность в течении некоторого промежутка времени

Долговечность – это свойства объекта сохранять работоспособность до наступления предельного состояния.

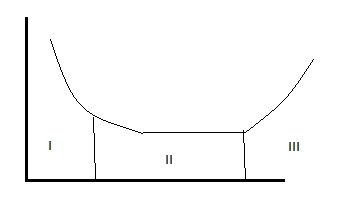

Интенсивность отказа- это вероятность отказа в единицу времени. Она имеет 3 характерных участка.

Период приработки

Период постоянной интенсивности отказа.

Увеличение интенсивности отказов из за старения машины.

Ремонтопригодность – свойства объекта заключающийся в приспособленности к предупреждению и обнаружению причин его отказа и устранение их последствий путём проведения ремонтов и ТО.

Тема: Режимы эксплуатация оборудования.

Эксплуатация- это совокупность всех фаз существование объектов. Процесс эксплуатации представляет собой упорядочение во времени последовательность типовых режимов:

Транспортирование, хранение, ожидание.

Контроль технического состояния.

Техническое обслуживание.

Ремонт

Подготовка к применению.

Применение по назначению.

Хранение- режим эксплуатации оборудования, обеспечивающий его содержание в определённом состояние с хранением техникоэксплутационых характеристик. В процессе хранения происходит физическое старение объекта и интенсивность этого старения зависит от условий хранения ( температура, влажность, сезонное колебание )

Контвроль тех состояния – режим эксплуатации объекта, оборудования для диагностирования оценки его пригодности к использованию с помощью инструментального контроля, других способов и достоверности оценки .

То- направленно на предупреждение возможных отказов , подержание заданных параметров эксплуатации ,повышение сохранности объектов. Ремонт – режим эксплуатации служащий для восстановления характеристик или технико-эксплуатационых свойств оборудования.

Подготовка к применению – режим предшествующий вводу в эксплуатацию заключающейся в монтаже , обвязке, расконсервации , проверки тех состояния, опробование холостую и нагрузку.

Подготовки к применению подвергаются объекты после Долгова простоя после ремонта или новые.

Применение по назначению- это режим эксплуатации характерной функционированию оборудования с обеспечением технико экономических показателей .

Техническое обслуживание. Ежесменные и периодические.

ТО – это комплекс работ для подержания работоспособности оборудования между ремонтами.

ТО проводится эксплуатационным персоналом ( аппаратчики , операторы , машинисты ) и дежурным персоналом ( дежурный слесарь), дежурный электрик , киповец. Под руководством начальника смен , участков , отделений , либо сменного мастера. В зависимости от характера и объёма работ различают :

Ежесменное ТО.

Периодическое ТО.

Ежесменное ТО(ЕО).

Основные работы при ЕО:

Осмотр наружных ;

Чистка , обтирка , смазка;

Подтяжка сальников и крепежа;

Проверка подшипников ;

Проверка фланцев ;

Проверка заземления и тепло изоляция ;

Частичная регулировка ;

Устранение мелких дефектов.

Эти виды работ проводятся без остановки оборудования. Выявленные дефекты фиксируются в сменном журнале.

ЕО является основным профилактическим мероприятием призванным обеспечить надёжную работу оборудования между ремонтами. На всех предприятиях должны быть в наличие чоткие инструкции по каждому рабочему месту. С исчерпывающими указаниями по ТО каждого вида оборудования входящего в технологическую схему.

Заступающий на смену должен:

провести внешний осмотр оборудования

Ознакомится с записями предыдущей смены

При обнаружение дефектов неотражённых в журнале должен сделать об этом соответствующую запись

Сменный журнал ведётся начальниками смен и помощниками мастеров. В сменном журнале должны фиксировать:

результаты осмотра закреплённого оборудования

Все дефекты , неисправности нарушающие нормальную работу оборудования либо безопасность .

Меры принятые для устранения дефектов с подписью лица устранившего неисправность.

Нарушение правил тех эксплуатации и фамилии нарушителей.

Подробный порядок устранение выявленных дефектов и неполадок а также порядок передачи смены должны устанавливаться инструкциями разработанными с учётом конкретных производственных условий.

ПЕРЕОДИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Пто – То установленых нармативах установлено наработки. Или через определенный интервал времени. Проводится в соответствии с годовым графиком ППР . Выполняется как правило после остановки оборудования . Которые не могут быть обнаружены или устранены на работающем оборудовании.

Очень важно является при ТО осмотр и определения технического состояния наиболее ответственных узлов и деталей для оценки объёма предстоящего ремонта.

Подготовка. ТО проводится во время плановой периодической остановки , либо на неработающем резервном оборудовании, либо в нерабочий период . Подготовка оборудования для проведения ТО проводится смен персонала. Принятые меры по ТБ , а также сдача оборудования ТО ремонтному персоналу, приёмка оборудования после ТО , должны фиксироваться в спецжурнале которые называются журнал сдачи приёмки оборудования.

Кроме того в обязательном порядке существует ремонтный журнал в котором фиксируются работы выполненные вовремя ТО. Типовой перечень работ для конкретного вида оборудования проводимых во время ТО составляется виде приложения ремонт.

Система СТО. Основные определения .

СТО и Р – комплекс организационный и технических мероприятий по обслуживанию и ремонту оборудования, система включает в себя планирование , подготовку , реализацию То и Р с заданными последовательностями и периодичностью. Для этого в системе То и Р предусмотрено нормативы продолжительности меж ремонтных периодов , ремонтных циклов, простое в ремонте и То, а также нормативы трудоёмкости ремонта, примерное содержание ремонтных работ отдельных видов оборудования и предусмотрено указание по организации ремонта и То.

Система То и Р призвана обеспечить :

Подержание оборудования в работоспособном состояние

И предовтращение неожиданного выхода его из строя

Повышение кофициента Тех использования оборудования.

Правильные организации То и Р оборудования.

Возможность выполнения ремонтных работ по графику согласованному с планом производства

Своевременная подготовка необходимых запасных частей и материалов

Для основного оборудования в основу системы То и Р положено сочетание ТО и ППР.

Сущность ППР заключается в том что все виды ремонта планируются и выполняются в строго установленных ремонтными нормативами сроки. Кроме того , особенно для вспомогательного оборудования применяется система ремонтов по техническому состоянию.

Виды и сроки ремонта по техническому состоянию определяет вовремя технических осмотров .

Всё оборудование находится в видение начальников цехов.

Начальники цехов несут полную ответственность за их нормальное рабочие состояние , эксплуатацию и ремонт в соответствие с правилами эксплуатации и правилами Тб. Кроме начальника цеха персональную ответственность несёт производственный персонал за состояние оборудования зоны обслуживаемой этим персоналом. Оборудование должно использоватся строго по назначению . Начальники цехов должны организовать учёт продолжительности работы и технического состояния каждой единицы оборудования . Для последоющего составления графика То и ТП. Кроме того начальники цехов должны организовать обучения эксплуатационного персонала перед допуском их самостоятельной работе , устройство , техническому обслуживанию и правильной эксплуатации оборудования со сдачей экзаменов без комиссии. Эксплуатационный персонал должен строго выполнять действующие инструкции , соблюдать правила по технической эксплуатации и правила подготовки оборудования к ремонту .

Подготовка оборудовании к ремонту.

Сдача оборудования в ремонт , осуществляется по посменному распоряжению начальника цеха в котором указана дата . время остановки оборудования , ответственное лицо ( зам начальника цеха , механик) . Оборудование должно быть освобождено от продукта , промыто пропарено , продуто воздухом или инертным газом , взято пробы воздуха на анализ .

Оборудование готовит к ремонту обслуживающий персонал . Оборудование должно быть отключено от коммуникаций ( устанавливаются заглушки.) обесточено ( выключен рубильник , вывешивается табличка , не включать работают люди) , вынуты вставки .

Назначения и виды ремонтов .

Ремонт – комплекс операций восстановлению работоспособности оборудования или его исправности а также восстановление ресурсов оборудования . В соответствии с особенностями повреждений и износа узлов и деталей оборудования , а также в зависимности от трудоёмкости ремонтных работ системы ТО и Р предусматриваются следующее виды ремонтов :

Текущий ремонт ( ТР)

Капитальный ремонт ( КР)

Кроме того в зависимости от назначения категории сложности оборудования и объёма ремонтных работ может быть ведён дополнительный вид ремонта - средний ремонт (СР)

Текущий ремонт .

ТР – ремонт выполняемый для обеспечения или восстановление работоспособности оборудование и состоящее в замене или восстановление отдельных узлов и деталей оборудования.

Состав работ выполняемых при ТР входят ;

Проведение операций ТО

Замена быстро изнашивающих узлов и деталей

Замена прокладок , набивка сальников , ревизия арматуры.

Проверка на точность элементов регулирования и контроля

Ремонт защитных покрытий.

Типовое перечень работ выполняемый подлежащий при выполнение ТР конкретного вида оборудования составляется руководителем ремонтного подразделения . Утверждается в установленных порядках и является обязательным приложением к ремонтному журналу

Капитальный ремонт.

КР выполняемый для восстановление исправности и полного ( близкого к полному ) восстановления ресурса с заменой или восстановление любых частей оборудования включая базовый

Ресурс – под базовой частью понимается корпус или станина оборудования предназначенное для компановки и установки других частей в объём КР входят следующие основные работы :

Частичная или полная разборка

Полный объём работ входящих в состав ТР

Замена или восстановление всех изношенных деталей и узлов.

Полное и частичное замена изоляции футеровки и антикаразионные защиты.

Полная выверка и центровка машин

Послеремонтные Испытания.

Циклы.

Межремонтный период – время работы оборудования между двумя последовательными ремонтами. Это время может быть выражено в календарных часах или косвенно через количество выпущенной продукции

Ремонтный цикл – наименьший повторяющейся период режима эксплуатации в течение которого осуществляется в определённой последовательности все основные виды ТО и ТР предусмотрены все системы То и Т время от окончания предыдущего КР или монтажа до окончания последующего КР , структура ремонтного цикла чередование ремонта в определенной последовательности и через определённый промежуток времени .

Нормативы СТО и Р.

В состав Нормативов входят :

Межремонтный период календарные часы

Время простоя в том или ином виде ремонта , час.

Трудоёмкость ремонта , человек в час. ( 4 разряд , слесаря ремонтники при 6 разрядной сетки. )

Нормативы являются обязательными и предназначены для предварительного планирования ремонтов и для предварительного расчёта потребностей в ремонтном персонале на тот или иной вид ремонта. Для контроля за соблюдением ремонтных нормативах должен вестись учёт времени работы и состояние оборудования по месяцам , годам с записью в ремонтном журнале . Принято считать что общее число работы оборудования в году ровно 8640 часов. В Месяцы 720 часов.

Они утверждаются техническим руководителем предприятия . Изменение нормативов или установление новых нормативах рассматривают в каждом конкретном случает . Например химические насосы , марки ХК должны подвергаться периодическому ТО через каждые 720 часов или ежемесячно ; текущему ремонту через каждый 2160 часов или через 3 месяца; КР через 17280 часов или один раз в 2 года. В соответствие с этими нормативами структура ремонтного цикла может быть представлена

ТО-ТО-ТР-ТО-ТО-ТР- 5 раз –ТО-ТО-КР

Ремонтные служба предприятия

По принципу организации ремонтная служба химпредприятия может быть централизованной децинтролизованнной и смешанной .

При централизованной системе и ТО и все виды ремонта выполняются силами ремонтной службы тоетсь весь персонал выведен из состава технологических цехов и объединён в общем случает в ремонтно механических цехах.

При децентролизованной системе все виды ремонта осуществляются персонала технологических цехов .

Наиболее распространён смешанный принцип организации ремонтной службы , когда ремонт выполняется как силами участков технологических цехов так силами РМЦ.

Кроме внутри заводской централизации ремонта в хим промышленности осуществляется меж заводская централизация ремонта .

Для этого создаются регианальные специализированные ремонтностроительные тресла которые проводят ремонт оборудования на различных предприятиях под рядом договорным способом .\

В Современных условиях существует специализированные подразделения :

По ремонту отдельных видов оборудования

Структура ремонтной службы.

Контроль соблюдение всех нормативов и ремонта а также техники безопасности .

Разработка и контроль за осуществлением планирования ремонтов по всему оборудованию цехов и производств, разработка и осуществление мероприятий по улучшению организации ремонта и эксплуатации оборудования , внедрение прогрессивных методов ремонта , сокращение трудоёмкости ремонтных работ.

Обеспечение правильного расходования средств запасных частей и материалов выделенных на ремонт оборудования. (огм) руководит Главный механик предприятия.

Главный механик обязан ;

Организовать планирование выполнение и контроль ППР оборудования в соответствии системы ТО и Р

Организовать обучение и проверку знания персонала по всем вопросом , соблюдение установленного порядка , допуска персонала к самостоятельной работе , обеспечит выполнение мероприятий предусмотрено актами расследования аварии и несчастных случаев , предписании , распоряжений контролирующих органов

Обеспечить правильное целевое использование средств на ремонт оборудования

Обеспечить правильное, оформление и ведение всей технической документации начиная от сменных журналов и кончая паспортами оборудования

Организовать контроль состояния всего оборудования , осуществлять модернизацию оборудования , работать по технике безопасности , внедрять передовые приёмы и методы эксплуатации и ремонт оборудования .

Ремонтная документация .

Ремонтные документы – организационно технические , нормативно технические , технологические и рабочие конструкские документы , необходимые для организации и выполнения работ направлен на восстановление исправностей и полного ( близко к полному ) ресурса оборудования ,номенклатура ремонтных документов требуемых для инженерной подготовки ремонтного производства и для выполнения работ в подготовительной остановочной и пусконаладочной периоды ремонта состоит из 13 – 15 наименований . Документально оформляеца все стадии ремонта состояния документации контролируеца ОГР состав и содержание документов определяется утвержденными положениями о системе ТО и Р и соответствующими нормативами каждой отрасли промышленности . Этими положениями установлены следующие формы документов :

Годовой график ППР оборудования

План – график отчёт ремонта оборудования на каждый месяц

Ведомость дефектов подлежащая устранению при каждом ремонте

Ремонтный журнал проведенный ППР на каждую отельную единицу оборудования

Сдачи оборудования в ремонт

Акт сдачи оборудования из ремонта в эксплуатацию

Ведомость работ подлежащих выполнению во время капитального ремонта

График остановки на КР отдельных цехов и производств

Титульный список КР

Ведомость затрат труда на ППР оборудования

Смета

Документ 1-7 составляется механиками и начальниками цехов , согласовываются с ОГМ и утверждается в остановленном порядке . Документ 8 -11 разрабатываются ОГМ и являются общезаводскими , подписываются и утверждается также в установленном порядке.

Годовой график ППР должен содержать сведения о типе , марке объекта подлежащего ремонту . В нём указывается вид ремонта , нормативы времени межремонтного пробега , времени простоя в ремонте, потребности в рабочей силе на производствах ремонтных работ , данные о дате последнего ремонта , о количестве годового простоя в ремонте и годового фонда рабочего времени .

В план графике указывается календарные дни , вид ремонта и продолжительность его проведения ведомость дифектов служит основанием для определения объёмов ремонтных работ по видам необходимым для ремонта материалов и запасных частей и выбора технологий ремонта.

Методы проведения ремонта :

При организации ремонта оборудования различают узловой и агрегатный метод ремонта . Кроме этих методов ремонта используется индивидуальный способ ремонта .

Агрегатный метод.

Является наиболее совершенным и заключается в том что ремонтируемое оборудование снимаеца с фундамента , заменяется новым или зарание отремонтированным аппаратам и отправляется специализированный цех для ремонта . Этот метод резко снижает себестоимость ремонта , сокращает простой технологической линией из за неисправности данного агрегата , позволяет равномерно загружать ремонтную базу предприятий в течение года избегая больших нагрузок при одновременной остановки нескольких технологических единиц .

Узловой метод.

Заменяется не весь агрегат , а только его изношенные узлы на новые или заранее отремонтированные . Этот способ требует чательного соблюдения принципа взаимозаменяемости.

При отсутствии условий для первых двух методов используют индивидуальный способ , заключающийся в том что изношенные узлы ремонтируют или восстанавливают только после разборки и выбора метода ремонта ( по месту ).

Планирование ремонта.

Планирование ремонта оборудования проводится с учётом следующих основных факторов :

Установление ремонтного цикла и его структуры .

Выполнение установленной программы выпуска товарной продукции выпуска товарной продукции .

Возможности ремонтной службы .

Взаимосвязи технологических свойств на предприятие

Периодичность освидетельствовании и испытания сосудов подведомственных ростехнадзор.

НА основании установленных нормативах и результатов эксплуатации в предыдущем периоде составляется проект годового графика ППР . На его основе составляется месячный план график – отчёт. Отступление от графиков определяются комиссии и должны быть не более +- 10 процентов от годового фонда времени .

Основание для остановки цеха на ремонт является приказ о предприятие в котором указываются сроки остановки , подготовки , ремонта и пуска .

Ответственые лица за организации и проведения ремонта , исполнители ремонтных работ

Для планирования ТР и КР при оставление годовых графиков и увязки их численности рабочих занято на ремонте необходимо располагать данные о трудоёмкость работы по ремонту оборудования .

Трудоёмкость ремонта зависит от типа конструкционных особенностей и размеров , а также от условий в которых оборудование работает .

Ремонт оборудования включает в себя подготовительные работы , собственно ремонт и заключительные работы .

Подготовительные работы необходимы для остановки оборудования , сброса давления , охлаждения, удаление продукции, промывки и нейтрализацию , проветривание установки заглушек .

Собственный ремонт включает время необходимое для выполнения объёма ремонтных работ и послеремонтное испытание.

Заключительный периуд включает время для подготовки пуска отремонтированного оборудования и вывода его на нормальный рабочий режим.

Централизованный склад запасных частей

Одним из важнейших условий хим предприятия и выполнения нормативов То и Р является наличие необходимого числа запасных частей узлов и деталей .

Для точного планирования потребностей предприятия в запасных частях , а также для повышения эффективности ремонтного производства необходимо условия являются изучение и обобщение фактического материала о сроках службы деталей на предприятиях и промышленности и разработка технически обоснованных норм расходах деталей .

При правильном расчёте норм расхода запасных частей и расходных материалов создаются предпосылки для более точного планирования потребности в запасных частях . Потребность предприятий в запасных частях к оборудованию обеспечивается засчёт :

Изготовление новых и восстановление бывших в употребление узлов и деталей на специализированных ремонтное механических заводах или РМЦ предприятий.2. Поставок по коаперации внутри отраслевой 3. поставок запасных частей отечественной промышленности .4. Поставок по импорту .

Основным местом хранения запасных частей на предприятиях является центральный склад запасных частей . В производственных цехах для хранения быстро изнашивающихся запасных частей должны быть предусмотрены кладовые . В функции централизованного склада входят :

Получение от ремонтномеханических цехов изготовленных узлов и деталей .

Приём поступающих со стороны запасных частей

Комплектование поступающих на склад деталей и узлов и организация их хранения

Выдача запасных частей по требованиям цеха .

Учёт движения запасных частей и оборудования .

Центральный склад запасных частей должен расположатся в специализированном помещение, оборудован подъемно-транспортными средствами , стойками , пирамидами , полками и стилажами

Монтаж

Монтаж оборудования – комплекс работ связанный с приведением оборудования в рабочие состояние . В процессе монтажа технологическое оборудование должно быть собранно , установлено проектное положение и включено в единую технологическую систему с помощью в соответствующих камуникаций. Технологическим процессом монтажа называется совокупность операций по установки , сборке , наладке и обкатке машин или огрегат проводимых в определённой последовательности . Монтаж является разновидностью технологического процесса сборки и должен обиспечивать определённое расположение мантируемого оборудования относительно других единиц оборудования в технологической нитке с требуемой степенью точноств . Сборка состоит в соединение в определённом порядке отдельных деталей сначала в сборочной единицы в их узлы затем узлов целый механизм или машин.

Монтаж кроме того включает в себя соединение машины или аппарата либо с полом здания , либо с фундаментом находящемся на грунте и самое главное с устройствами подводящими электроэнергию , рабочие среды ( пар , воду ) .

Подготовка к монтажу.

Начало монтажа крупных объектов включающих в себя большое количество сложных машин и аппаратов предшествует подготовительная работа представляющая собой проект организации монтажных работ в котором предусматривается :

План организации монтажных работ с обозначением положения монтируемого оборудования , размещение подёмнотранспортного оборудования, площадок для укрепления сборок и сетей энергоснабжений ( электроэнергии , пара , воды пожарнохозяйственного значения).

Схемы перемещение монтируемого оборудования в пределах монтажной площадки.

Графики производства строительных работ , поставка заказчикам оборудования , календарный график монтажа оборудования.

Ведомости детали поставляемых самой монтажной организации ( крепёжные детали , трубы , фитинги ) В пояснительной записке должны быть указаны ращиональные способы монтажа , средства механизации и вопросы техники безопасности.

За рабочим проектом из которого следует какой аппарат или машину следует установить на том или ином месте , с какими другими аппаратами из следует связать ,необходимо определить какими путями следует доставлять к месту монтажа собранный крупно гобаритный аппарат , либо доставлять их составные части для сборки на месте монтажа. Для этого выполняется проект организации монтажных работ , включающий :

План строительной площадки с местами расположения складов , подъездных путей и систем энергоснабжений .

План расположения монтируемого оборудования и исполнительные схемы и расположение фундамента и металлоконструкции наверняка обозначенно посадочные места для оборудования

Заводские рабочие и установочные чертежи , технические условия и инструкции по зборке и монтажу а также паспорта оборудования подёмнотранспортного оборудования которые могут быть использованы на данной монтажной площадке

Технические характеристики

Методы монтажных работ.

Индустриальный

Последовательный (крупноблочный)

Метод сборки по месту

1 .Индустриальный метод монтажа отвечает :

Выполнением максимального количества операций по изготовлению, сборки и испытания оборудования на заводах и мастерских монтажных заготовок .

Выполнение работ по защите аппарата от коррозии и термоизоляции до установки их на место на заводах , в мастерских или на специальных стендах .

Максимальная механизация монтажных работ

Проведение монтажных работ параллельно строительнмом по совмещённому графику

В идеальном случае монтаж должен производится с колёс то есть оборудование должно к определённому графику моменту поступать с завода изготовителя на монтажную площадку минуя склад и сразу же по прибытии устанавливаться на предназначенные для него место.

Метод монтажа блоками. Основными положениями этого метода является :

Получение с завода изготовителя оборудования виде блоков и укрепление полученных узлов и деталей до оборудования в полностью собранном виде .

Поставка оборудования в зону монтажа и сборки его из отдельных блоков , максимальная механизация сборочных и монтажных работ . Метод монтажа имеет много общего с индустриальным методом

Узлом называется часть оборудования состоящая из двух или более деталей . Блок называется часть оборудования с полностью монтированным в его пределы устройствами . Тогда при монтаже остаётся только его соединения с ранними монтированными частями оборудования. Крупные блоки называются такие блоки веса которых составляют значительную часть аппарата и близок к грузоподъемности механизма применяющего при монтаже оборудования .

Метод монтажа по месту . Характерен тем что оборудования , металлоконструкции , трубопровод собираются непосредственно на месте их установки .

Этим методом пользуются в том случае если транспортирование или монтаж собранном виде может вызвать поломку этого оборудования и его отдельных частей . Монтаж по месту может быть произведён при помощи простейших такелажных средств типа Талий , лебёдок , дамкратов и т.д. Он отнимает много времени требует высокой классификации монтажников т.к все сложные операции по подгонке и выгонки частей оборудования выполняется в процессе монтажа в неудобной и неприспособленном условиям .

Метод монтажа по месту следует применять только в тех случаях если невозможно применять индустриально или метод монтажа укреплённых блоком

Способы монтажа химического оборудования.

Способы выполнения монтажных работ :

Подрядный

Хозяйственный

Смешанный

Подрядный . Заказчик заключает со строителями организации подрядный договор на сооружения комплексов , включая выполнения всех строительных работ . В свою очертеть ген подрядчик заключает договор на производство отдельных видов работ со специализированными строительными и монтажными организациями ( субподрядчиками) Строительная организация осуществляется строительство зданий , дорог , каналов для трубопроводов . траншеи . монтажная организация производит монтаж технологического оборудования , трубопроводы .

Сантехмонтажники монтируют сети канала теплофикации и внутренних. Электромонтажник осуществляет прокладку электросети и подключение к ним электродвигателя .

Другие организации выполняют организации по терма и химзащите. Все эти организации возлагают на агент подрядчика.

Хозяйственный. Все работы выполняются самим предприятием. (ОГМ)

Смешанный. Предприятия и монтажные организации .

Для чёткой организации работ на стройплощадке необходимо следующие :

Наличие моментов производственных работ , проектной документации в полном объёме на весь объект строительства.

Тщательное изучение всей организации полученной проектной документацией и составление ими проектов производства работы.

Заглобовременное производство предварительных работ каждой из организации и временных сооружений.

Подготовка необходимых кадров , получение необходимых на ближайшее время оборудования и материалов , получение и подготовка необходимых машин и механизмов \ инструмента и приспособлений .

Безусловное соблюдение всеми организациями установленными календарных планов и сроков производства работы.

Доставка и подготовка к монтажу. ( Длина , ширина и высота) Оборудование делится на габаритное и негабаритное .

Габаритное можно перевозить по железнодорожным путям без всяких ограничений и поступая к заказчику в полнособранном виде .

Негабаритное оборудование делят на 3 категории :

Оборудование которое можно перевозить по железной дороге при соблюдение определённых согласованных с руководством Ж\д условий и мероприятий .

Оборудование которое можно перевозить по шоссейным дорогам или водным путём.

Оборудование которое невозможно переводить не каким видом транспорта В этом случает оборудование поставляется дровами т.е виде отдельных блоков и узлов при этом на заводе изготовителя все части оборудования подвергаются контрольной зборки с нанесением маркировки по которой на монтажной площадки происходит окончательная сборка . При приёмки оборудования осуществляется его наружный осмотр. При этом проверяют соответствия оборудования чертежа и техническим условиям , комплектность оборудования , наличие и полноту технической документации , отсутствие видимых дефектов , сдача – приёмка оборудования в монтаж оформляется по форме снипа указанные в Акте дифекты должны быть устранены заводом изготовителя

Способы подъёма при монтаже оборудования

Решаются следующие вопросы.

Выбирают способы подъёма и монтажа

Выбирают грузоподёманые машины и такелажные средствам для обеспечения данного способа

Проводят оценку экономической эффективности принятого способа монтажа.

Различают : 1. По пременяемоу оборудованию : Стреловыми кранами , в том числе с устройствами повышающими грузоподъёмность .

Монтажными такелажными устройствами ( монтажными мачтами ) порталами , гидроподъёмники

По способу подъёма : скальжение , поворотов вокруг шарниров .

При выборе грузоподъёмного оборудования руководствуется следующими соображениями :

С помощью кранов выполняют монтаж основной части основной части оборудования т.к краны грузоподъёмности до 16 тонн позволяют выполнять монтаж от 70 до 100% всего хим. оборудования . Наиболее часто используют пневмоколёсные и гусеничные краны грузоподъёмности 16 – 25 тонн , иногда для более тяжолого оборудования ведут подъём двумя кранам . Применение кранов уменьшает продолжительность работ 5-10 раз по сравнению с мачтой мачтовые подъёмники применяются в основном при подъёме тяжёло и крупногабаритного оборудования .Их применение требует большего объёма подготовительных работ : установка якорей , полиспастов , мачт лебёдок и др.работ .

Нижняя часть аппарата с помощью домкрата заводится поворотный шарнир , а верхняя часть приподнимается краном на сколько это возможно и укладывается на временную опору в качестве которой используется шпальная выкладка или металлические козлы. Вокруг аппарата устанавливают хомут , который в верхней части соединяют шарнир с толкателем. Второй конец соединён шарниром с тележкой которая установлена на рельсах. При подтягивание тележки полиспастами к опоре происходит выжимание . Плавное опускание аппарата на опору осуществляется тормозной системой.

Плюсы данной системы:

Требуется малая площадь для размещения

Меньшее количество монтажной оснастки

Минусы

Возникновение большего усилия примерно в 1,5 раза. Поэтому необходимо усиление шарнира, корпуса .

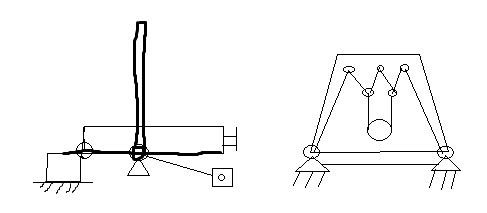

Подъём шеврон.

Подъём аппарата проводят с помощью шеврона который находится в начале в горизонтальном положение. Затем при натяжение канатов сначала поднимается шеврон , аппарат лежит неподвижно , а затем в системе возникают силы которые поднимают сам аппарат .

Подъём аппарата осуществляют двумя лебедками плавное опускание тормозной системы.

Данный способ целесообразно используется при реконструкции действующих предприятий когда монтаж приходится вести в стесненных условиях .

Монтаж горизонтальных аппаратов

Монтаж на открытых площадках в зависимости от массы и длины аппарата монтаж горизонтальных аппаратах может осуществляется :

Одним краном.

Двумя кранами.

Аппарат поднимают и монтируют одним краном , при наличие крана грузоподъёмность которого на требуемом вылете крюка выше массы аппарата .

Монтаж оборудования в цехах ( в здании под перекрытиями ) При сооружение новых цехов наиболее эффективно является совмещённый метод строительства и монтажа .

При реконструкции цехов монтаж оборудования приходится вести в уже построенном здании на разных этажах . При монтаже на первом этаже его подтаскивают к месту установки с помощью лебёдки для этого аппарат укладывают на сани или продоленно уложенные трубы.

Для снижения усилия лебёдки . Подъём и установку аппарата проектного положения в зависимости от его массы производят лебёдками , талинами ; При небольшой высоте фундамента домкратами . А в реальных случаях методами натаскивания на фундамента . При монтаже оборудования на втором и последующих этажах подача оборудования может вестись :

Путём оборудования кранами и мачтами и подачи их на сообтвествующий этаж в специальных проёмах стенах.

Подталкивание аппарата вместо установки проводятся лебёдками , подъём и установку проводит в основном первый этаж.

Путём затаскивания (втягивание оборудования на первый этаж и подъёма через проёмы межэтажные перекрытий) Для этого межэтажные перекрытия оставляются специальные проёмы закрываемые временными перекрытиями.

Основные виды износа .

Все промышленности условия эксплуатации оборудования определяются температурой давлением и физика химическими свойствами среды. Поэтому важной задачей является требования конструкции и к неизменности состояния оборудования в процессе эксплуатации .

Износ бывает Моральный и Физический.

Моральный износ определяется степенью отставания его технического и конструктивного состояния от уровня передовой техники , в результате эксплуатации в течение времени значительно превышающего срок службы оборудования .

Под физическим взносом следует понимать изменение формы , целостности и снижение физика механических свойств , деталей и узлов оборудования .

Различают следующие виды износа:

Механический

Каразионый

Тепловой посредственно

Обычно они проявляются комбинированно . Механизм каждого вида износа , и способы обнаружения , предупреждение и устранение различных

Механический износ может выражаться в поломке , поверхностном изнашивание и снижение механических свойств рассматриваемой детали . Полная поломка детали или появление на ней трещины является результатом превышение допустимых нагрузок . Иногда причина поломки кроется в несоблюдение технологий изготовлений , некачественное литьё , сварка поковка .Предпосылки которые могут привести к поломке стараются исключить путём стабилизации и ограничение нагрузок. Для обнаружение трещин начальной стадий необходимо проводить планомерные контроли и осмотр. При любых условиях эксплуатации и ухода неизбежен поверхностный износ деталей соприкасающихся с другими деталями различными средами или атмосферным воздействием.

Характер и величина износа зависят от различных факторов , основными из них являются:

Физика – механические свойства трущихся деталей и сред.

Удельные нагрузки испытываемые при взаимодействие деталей

Относительная скорость движение деталей и сред

Следственного абразивного стачивания твёрдыми примесями. Износ под действием сил трения представляет собой постепенно разрушение поверхности сопровождающейся отделение и переносов частиц одной детали на поверхность сопряжённой детали.

Истирание , задиры. Деформация смятия, усталостные выкраивания эрозионной износ.

Коррозионный износ.

В хим промышленности наиболее распространённый в следствии протекания физических и электрохимических процессов

Коррозия бывает сплошной местной и селективной.

При сплошной коррозии поверхность изнашивается относительно равномерно вызывает уменьшение толщины стенки . Разрушение охватывает отдельные участки поверхности , виды местной коррозии : Точечные , виде пятен. Под поверхностные. Селективные заключаются в разшерение одной или одновременно нескольких структурных составляющих металлов.

Тепловой Износ.

Значительная часть оборудования работает на высокой температуре в результате стальная конструкция с течением времени конструкция начинает ползти, релаксации и нарушение структуры метала. Заключается в медленном пластическом деформации элемента под действием неизменной нагрузки .

Релаксация.

Самопроизвольное снижение напряжения в деталях при неизменной величине деформации под действием высокой температуры )

Способы контроля и изменение велечины износа.

Для оценки каразионного разрушения применяют качественный и количественный метод

Качественный заключается в визуальном осмотре образца или осматрение его под микроскопом.

Количественный состоит в определение скорости коррозии, весовым способом и весовым способом за определённый промежуток времени.

На практике пользуются глубинным показателем коррозии.

Для обмена валов используют штангельциркули а более точно микрометром, колиброваные скобы. Для обмера отверстий применяются штангель циркули , колиброваные пробки.

Прямолинейность проверяется с помощью жёстких линеек , рейсмусов , индикаторных головок .

Сопряжение подшипников соединительных муфтов и других зазоров проверяют с помощью щюпов.

Для контроля износа пользуется разнообразными способами :

Проверкой внешним осмотром на ощупь и на слух определяется температура трущихся пар наболее характерны повышенная температура и недопустимая вибрация могут указать на усиленный износ .

Поломка движущихся частей или наличие повышенного износа легко устанавливаются по ступу или шуму или с помощью стетоскопа .

Для обнаруженияч поверхностным дифектом пользуются визуальным смотром после тчательной зачистки протирки , подозрительных поверхностей , лучше с лупой . Надёжным способом обнаружение трещин является способ обмазки меловым раствором . Поверхность смачивается киросином , затем вытирается и наносится раствор мела . После высыхания слоя мела на его поверхности отчётливо выступает киросин вырисовывая контуры трещин

Дефекты называются каждое несоответствие изделия требования установленным технической документацией .Дефекты бывают явными и скрытыми которые можно обнаружить только с помощью специальных методов и средств .

В зависимости от возможного влияния на рабочей характеристики деталей выявленные дефекты могут быть малозначительные , значительными и критическими.

Критические называются дефект при наличие которого использование изделия по назначению невозможно .

Значительный . Не является критическим но существенно влияет на долговечность изделия .

Малозначительный . Не оказывает влияние на безопасность , на надёжность и долговечность.

По происхождению дефекты подразделяются на производственные и эксплуатационные .

Производственные дефекты возникают при отливке прокатке или изготовление деталей любыми способами обработки .

Эксплуатационный возникает после некоторых наработок изделия в результате усталости материала , коррозии , износа а также в следствии не правильного То и Р.

Для обнаружения дефекта применяются механические испытания с разрушением образца и неразрушающие методы контроля .

Предел прочности на разрыв .

Неразрушающие методы контроля .

Визуальнооптический .

Капиллярный ( люминисцендный ).

Ультразвуковая.

Электроиндуктивный .

Магнитопорошковый .

Ренгеногемонрафический.

Упрочнение поверхностных слоёв материалов деталей .

К этим методом относятся термообработка стальных деталей в результате которой изменяется физика химические и физика механические свойства сталей . Так во всём объёме , так и в поверхностных слоях .

Объёмная закалка повышает прочность углеродистых сталей в 1,5 – 2 раза , а легированных в 2 – 3 раза.

Поверхностная закалка ТВЧ повышает усталостную прочность в 1,5 – 2 раза а износостойкость более чем в 2 раза .

В ремонтной практике для упрочнения поверхностных слоёв деталей широко применяется химика термическая обработка .

Цементация – насыщение поверхностей углеродом в результате чего повышается твёрдость в 2 раза повышается точность и в 3 раза усталостная прочность .

Азотирование – насыщение азотом , эффект тот же + повышенная каразионная стойкость

Цеонирование – насыщение поверхностей одновременно азотом и углеродом.

Алитирование – повышает долговечность сталей работающих при высоких температурах.

Хромирование – негальваническое , термодиффузионное насыщение деталей хромом, повышает износостойкость 8 -10 раз

Силицирование- насыщение кремнием , повышает каразионную стойкость , износостойкость , окалиностойкость при Т 900 градусов .

Методы електроэлетического восстановления .

К данным методом покрытия деталей относится , осаждение сплавов , хромирование , никелирование, омеднение , оцинкование и т.д

Чаще всего в ремонтной практике применяют Жилезнение и Хромирование. Максимальная толщина при хромирование 0,2 – 0,3 мм , а при Жилезнение 2-3 мм .

Жилезнение применяют в основном для создание подслоя при хромирования .

Хромирование повышает износостойкость деталей благодаря высокой твёрдости и износостойкости хрома . Хромированная поверхность обладает высококаразионные свойствами и выдерживают повышенные температуры . Перед хроированием детали шлифуются до выведения следов износа . А затем промываются в органических растворителях и протираются ветошью . Детали высовываются из ванны и промываются холодной водой . Последний процесс шлифование по размер .Припуск 0,08 – 0,10.

Ремонт обработки давлением основан на пластическом деформируемом материала. Ремонт этих методов проводят с нагревом и без него . Применяют следующие виды обработки давлением :

Осадку , давление , раздачу , обжатие , вытечку , правку и накатку .

При Осадке деталь деформирует в направление перпендикулярным усилием . Его применяют для увеличение поперечной площади сечения деталей за счёт сокращения длины , с износом по наружным и внутренниму деаметру . Высоту деталей можно уменьшать на 15 % .

Вдавливание . При ремонте вдавливание направление усилия и деформации также взаимо Но преобладает местная деформация деталей и её общие размеры неизменяются как при осадке. Вдавливание устанавливает изношенные боковые поверхности шлицом на валах .

При ремонте раздачей наружный деаметр полых целендрических деталей увеличивают без изменения , раздачу производят под постоянный размер шарика или поансона .

Ремонт обжатия . Применяют при решение задачи обратной раздачи , для чего деталь протягивает через матрицу меньшего диаметра придворительно подогрев до 800 – 900 градусов .

Ремонт вытешкой . Осуществляет для увеличения длины деталей засчёт местного уменьшения поперечного сечения . Её применяю для удлинения стержневых элементов.

Ремонт правка . Применяют для исправления искревлённых скрученных или покаробленных деталей . правкой ремонтируют валы , шитуны всевозможные рычаги и кранштейнеры.

Элементы конструкции . При небольшой деформации правку проводят в холодном состояние при большой в нагретом . Дл яправки используют прессы приспособления типа домкрата или вручную

Накаткой устанавливают шейки валов с Наружными размерами вместе с посадкой , её проводят острозубчатыми роликами создающими рифление с вытеснением метала и увеличение деаметра вала вместе с накраткой.

После всей операции ремонта обработкой давлением нужный размер деталей .

------

Особое внимание следует обращать исправность инструментов.

Каждому ремонту и ревизии перед монтажом предшествует разборка оборудования или разборка отдельных его узлов . Ремонтируемое оборудование отключается от электрической сети , камуникации и освобождается от содерюимого . Его рабочий объём промывают и по возможности просушивают . Разборку оборудования производят в соответствии с указаниями которые даются вместе с паспортом по ходу изготовления или специальные инструкции по монтажу и ремонту

ВО всех случиях разборку начинают со снятия предохранительных устройств , защитных кожухов и щитков . Ремонт или зборку при монтаже оборудования начинают после очистки деталей от грязи ,пыли или консистентной смазки . Особенно тщательно очищаются детали с трущиеся поверхностями. Обычно качество промывной жидкости используют керосин либо щелочь.

Рабочие занятые уборкой должны работать в защитных очках , фартуках , резиновых перчатках и соблюдать все требования по технике безопасности. Монтаж и эксплуатация осуществляется с их конструктированием и эксплуатационными условиями .

Валы и Оси.

Валы и Оси характеризуются большим разнообразием форм , размеров и материалов из которых они изготовлены .

Чаще всего встречаются фасонные валы а в аппаратах полые валы . Детали насаживают на вал и закрепляют на нём с помощью шпонок шлицев и посадов с гарантированным натягом . Валы снабжаются уступами ограничевающими перемещением деталей вдоль оси , для этова используют стопорные кольца . Конические участки вала. У всех заплечиков и уступов на валу должны быть предусмотрены плавные сопряжения с целендрическими плоскостями чтобы не было мест концентрации переходов от одного диаметра к другому. Валы п8г8одвержены значительно тепловым деформациям . Поэтому они должны фиксироваться в осевом направление в одном месте , где осевое смещение детали недопустимо . Валы и оси в зависимости от нагрузки и условий эксплуатаций изготовляются из стали марок , сталь 30 , 40 , 45.

Шейки валов отвергаются терма обработки или ХТО.

Основные Эффекты валов

Месный и илиобщий прогиб

Смятие и износ рабочей шейки

Разработка шпомочных каналов

Растяжение или срез резьбы

Способ и технология ремонта вала в каждом конкретном случие зависит от характера и размера дефекта а также технической оснащенности ремонтной базы

Прогиб , скручивание и полов валов является следствием перегрузки , либо выхода из строя подшипников или других деталей вызывающих заклинивания . Прогиб может быть также причиной продолжительной вибрации оборудования.

Износ поверхностей цап или рабочих шеек является условием трением валов ( Вал – набивка ) . Износ может быть равномерным или неравномерным .

Вогнутость вала обнаруживается в процессе эксплуатации по его биению . При биение разрушаются сопряжённые с валом детали в первую очередь подшипники . Погнутые валы воправляют механическим ударным способом в холодном состояние или при нагревании .

Поломонные валы можно исправлять сваркой но при этом они теряют до 60 % СВОЕЙ ПРОЧНОСТИ , и этот способ можно применять как временную меру .

Сильно изношенные шейки валов восстанавливаются с помощью сварки ( наплавки ) обычно электробоковой или в среде защитных газов.

Изношенную поверхность шейки вала предварительно протачивают на токарном станке , снимают стружку на полную глубину износа , это позволяет :