9.4. Металлокерамические твердые сплавы на основе карбида вольфрама

Твердые сплавы сочетают большую твердость с высоким сопротивлением износу и высокой прочности.

Группы по назначению:

инструментальные твердые сплавы;

конструкционные сплавы;

жаропрочные и жаростойкие сплавы.

Группы по составу:

вольфрамо-кобальтовые WC - Со (ВК);

титан - вольфрам - кобальтовые WC - TiC- Co (TK);

титан - тантал- вольфрам - кобальтовые WC - TiC- TaC-Co (TTK.).

Основными материалами для производства твердых сплавов на основе карбида вольфрама служат: вольфрамовый ангидрид, паравольфрамат аммония, вольфрамовая кислота, окись кобальта, сажа.

Исходные материалы должны отвечать следующим техническим условиям.

Вольфрамовый ангидрид: W ≥ 55-60; примеси Si ≤ 1,0; S ≤ 0?5- 1,0; Mo ≤ 0,3; As ≤; Cu ≤ 0,15 – 0,2; P ≤ 0,05.

Оксид кобальта: Co ≥ 70; Na ≤0,018; Ca ≤0,01; Fe ≤ 0,06; Ni ≤1,5; Mn ≤ 0,09; насыпная масса порошка не выше 0,75 г/ см3.

Двуокись титана: TiO2 ≥99,5; Fe2O3 ≤ 0,10, SO4 ≤ 0,10; P2O5 ≤0,06; SiO2 ≤ 0,20.

Ламповая сажа (продукт неполного сгорания или термического разложения углеводородов: H2O ≤ 0,5; зольность ≤ 9б1.

Материалы, которые необходимы для изготовления продукта, но не входят в его состав, называются вспомогательными. Это: этиловый спирт, водород, графит, корракс, бензин, парафин и др.

Карбиды тугоплавких металлов могут быть получены следующими методами:

Получение карбидов в литом виде;

Науглероживание порошков металлов (или оксидов) твердым углеродом;

Науглероживание порошков металлов ( или оксидов) газами, содержащих углерод (часто в присутствии твердого углерода);

Осаждение из газовой фазы (метод наращивания);

Химическое выделение карбидной фазы или углеродистых ферросплавов или расплавов ( метод растворения);

Электролиз расплавов соответствующих солей.

Получение литых карбидов основано на сплавлении металлов с углеродом и возможно только в электрической или высокочастотной печи, так как температура образования и плавления карбидов тугоплавких металлов лежит в пределах 2500 – 40000С. Это вызывает определенные технические трудности, поэтому способ получения литых карбидов имеет ограниченное применение.

Получение карбидов науглероживанием порошков металлов или оксидов металлов твердым углеродом имеет наибольшее распространение и используется для промышленного применения карбидов вольфрама, титана, молибдена, тантала, ванадия и других, рис. 16 .

Технологическая схема получения твердого сплава на основе ВК представлена на рис. 16.

Н2 WO3 H2 Co2O3

Восстановление

Восстановление

Восстановление

Восстановление

Порошок W Порошок Co

С

Получение

Смешение

Пластификатор

Получение

Смешение

Пластификатор

карбида

карбида

Прессование заготовок

Спекание

Контроль

Контроль

качества изделия

Рис. 14. Технологическая схема получения изделий из карбидов

В качестве исходного сырья при этом способе используют порошки чистых металлов или их оксидов. Углерод вводят в смесь в виде тонкого порошка сахарного угля или сажи. Смесь металла (или окисла) с углеродом тщательно перемешивают в шаровых мельницах в сухую или мокрым способом. При смешивании металла с твердым углеродом дают от 5 до 10 % избытка углерода, так как в металлических порошках имеется остаточный кислород, а также для компенсации частичного выгорания углерода в печи.

Науглероживание (карбидизация) проводят в одну или несколько стадий в электрических или реже газовых печах.

Рис. 17. Схема графитово-трубчатой печи сопротивления:

1 - кожух; 2 - графитовая труба накала; 3 - экранирующая графитовая труба; 4 - сажевая теплоизолирующая засыпка; 5 - холодильник; б - контактные графитовые конусы; 7 - охлаждаемая контактная головка; 8 - люк; 9 - шины, подводящие ток

В качестве защитного газа используют водород, окись углерода, метан и смеси этих газов.

Процесс образования карбидов протекает по следующим основным реакциям:

1. В твердой фазе:

Me + C ↔ MeC

MeO + 2 C ↔ MeC + CO

2. В газовой фазе:

Me + 2CO ↔ MeC + CO2

MeO + 3 CO ↔ MeC + 2 CO2

Таблица Оптимальный состав шихты и температурный режим процесса

Карбид |

Состав шихты |

Температура реакции, 0С |

TiC |

TiO2 + сажа; Ti(TIH2) + сажа; TiO2 + сажа + хлорные производные углероводородов |

1700- 2100 |

VC |

V2O5(V2O3) + сажа; V + сажа |

1100 – 1200 |

TaC |

Ta2O5 + сажа; Ta + сааж |

1300- 1500 |

Mo2C |

MoO3 + сажа; Mo + сажа |

1200- 1400 1100- 1300 |

WC |

WO3 + сажа; W + сажа + углеводороды |

1400- 2000 1200- 1400 |

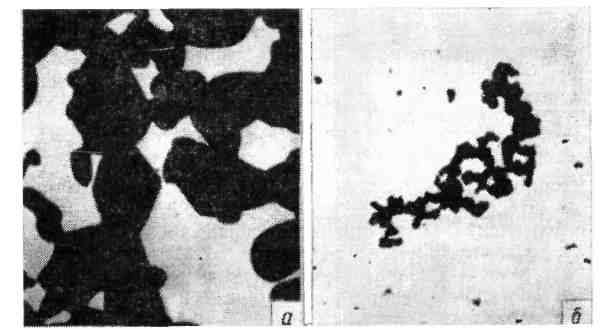

Рис. Порошок карбида вольфрама, снятый на электронном микроскопе. Х 10000: а – до размола; б – после мокрого размола в течение 48 ч

Спекание состоит в нагревании изделия до температуры 1330-1550СС, выдержке изделия при этой температуре и охлаждении.

Основная цель спекания - уплотнение и упрочнение спрессованных заготовок, которые после этого должны обладать заданными физическими и механическими свойствами.

При спекании спрессованных порошков происходят следующие процессы:

повышение подвижности атомов;

снятия остаточных напряжений на поверхности кристаллов;

растворение карбида вольфрама в кобальте с образованием γ – Со ;

изменение контактной поверхности между частицами;

образование жидкой фазы (γ – Со + WC);

перемещение жидкой фазы по поверхности зерен карбида вольфрама (жидкое течение);

перемещение частиц;

изменение поверхности частиц;

изменение механических свойств;

рекристаллизация.

Изначально до проведения спекания спрессованное изделие представляется механической смесью индивидуальных тщательно перемешанных частиц порошков кобальта и карбида вольфрама. При нагреве спрессованного изделия происходят указанные выше процессы.

В процессе нагрева изделия твердого сплава в спекаемом теле образуется некоторое количество жидкой фазы в виде расплавленного γ - кобальтаb.

Кобальт смачивает зерна карбида вольфрама и частично растворяет его и образует твердый раствор. Растворимость карбида вольфрама в кобальте составляет около 10 %

Уплотнение при появлении жидкости может происходить вследствие перемещения твердых частиц под влиянием поверхностного натяжения жидкости. Кроме того, уплотнению способствует процесс перекристаллизации карбидных зерен через жидкий кобальт.

На следующей стадии спекания увеличивается средний размер зерен карбида вольфрама. Интенсивность роста зерна карбида вольфрама зависит от количества жидкой фазы, которое определяется содержанием кобальта в спекаемой смеси, поэтому средний размер зерен карбида вольфрама в сплавах с высоким содержанием кобальта больше, чем у сплавов с низким содержанием.

Зерна WC растворяются в жидкости вследствие разницы в поверхностной энергии мелких и крупных частиц, а также различной степени приближения их кристаллической решетки к равновесному состоянию.

Процессы, происходящие при спекании сплавов, можно описать в следующем порядке:

При температуре 200 - 400° С удаляются пластифицирующие вещества.

При температуре 400 -700° С восстанавливаются окислы кобальта, железа и вольфрама.

В интервале температур 800 -1100° С свариваются отдельные карбидные зерна в местах их соприкосновения. При этом происходит некоторое упрочнение изделия.

При температуре 1150 - 1300° С образуются твердые растворы на основе кобальта. Этот процесс сопровождается довольно активной усадкой. На диаграмме состояния окончанию диффузионного растворения соответствует точка а, после чего появляется жидкая фаза. Количество жидкой фазы с течением времени увеличивается и приблизительно при 20 % WC в растворе весь кобальт переходит в состав жидкой фазы.

При достижении температуры плавления эвтектики, состоящей из кобальта с растворенными в нем карбидом вольфрама и углеродом, вступают в действие силы поверхностного натяжения. Это приводит к перемещению карбидных зерен, к так называемому «жидкому» течению. Процесс происходит примерно в интервале температур 1300 -1400° С и заканчивается почти полным уплотнением спекаемого изделия.

По мере повышения температуры от 1400 до 1500° С продолжается дополнительное растворение зерен карбида вольфрама в жидком кобальте, пока содержание его в жидкой фазе не достигнет ~ 38 % . В этом интервале температур начинается рост зерен карбидной фазы, в основном перекристаллизация через жидкую фазу. В этот период сварка карбидных зерен и растворение их в расплавленном кобальте достигают своего предела. Расплавленный цемент заполняет все промежутки и поры между карбидными зернами. При достаточной выдержке процесса при максимальной температуре сплав полностью освобождается от содержащихся в нем газов.

После выдержки при максимальной температуре сплав охлаждается. При охлаждении с температуры 1500 до 1300° С из жидкости выпадает на имеющихся зернах WC растворенный в ней карбид вольфрама, что приводит к увеличению размера карбидных зерен и к усилению контактов между ними.

При дальнейшем понижении температуры выделяется углерод, растворенный в кобальте. Свободный углерод выделяется либо в виде отдельных мельчайших кристаллических частиц графита, либо в виде скопления их Охлаждение сплава до комнатной температуры существенно не влияет на формирование структуры. Проведение процесса спекания с тщательным соблюдением температур и соответствующих выдержек приводит к получению плотного сплава. Спекание изделии, изготовленных из смесей различной зернистости, требует различного подхода. Так, менее сложно спекать изделия изготовленные из крупнозернистых и среднезернистых смесей. Большие трудности вызывает спекание изделий, изготовленных из мелкозернистых смесей.

При спекании мелкозернистых смесей происходит очень интенсивная усадка. Газы не успевают покинуть сплав, в результате чего образуется замкнутая пористость. На фоне шелковистой однородной структуры эти поры и раковины хорошо заметны.

Сплавы WC - Со могут быть либо двухфазными, состоящими из зерен карбида вольфрама и прожилок цемента, либо трехфазными, когда к основным фазам добавляются графитовые включения или η 1 -фаза, представляющая собой соединение Co3W3C, образующееся при обезуглероживании сплава. В связи с этим очень важно в процессе подготовки карбидов и смешивания их с кобальтом не допускать изменения химического состава смеси.

На рис. 40 показана характерная структура сплавов с различным размером зерна карбидной составляющей. На рис. 41 представлена структура сплавов с наличием -фазы и содержанием структурно свободного графита.

Рис. 40 . Структура сплава WC – Co с различным размером зерна карбидной фазы. Х 1500

Технология спекания изделия проводится в электрических печах с алундовой или графитовой трубой круглого или прямоугольного сечения в зависимости от сечения трупы или муфеля. На дно графитовой лодочки примерно на высоту 15-20 мм насыпают засыпку и на нее укладывают изделия на опорную грань в верх рабочей частью или на широкую плоскость.

Изделия засыпают слоем засыпки толщиной 3- 5 мм. На этот слой укладывают следующий ряд изделий и так до заполнения всей лодочки. Верхний ряд изделий засыпают слоем засыпки толщиной до 10 мм и в некоторых случаях закрывают графитовой пластиной.

После спекания изделия высыпают из лодочек на сито с отверстием 7 -8 мм для отделения от засыпки и окончательного очищения на специальном аппарате увлажненным песком либо металлической крошкой, подаваемой под давлением сжатого воздуха. Особенно большое внимание следует уделять контролю готовых изделий.

Контроль качества твердого сплава включает:

металлографический контроль; определение плотности; определение коэрцитивной силы; определение твердости; определение предела прочности при изгибе; специальные методы контроля, связанные с их применением: суровых твердых сплавов, металлообрабатывающие резцы, сверла и другие изделия.

В качестве примера приведены образцы различных твердосплавных материалов, находящих применение при обработке отдельных видов труднообрабатываемых материалов обычными видами инструмента.

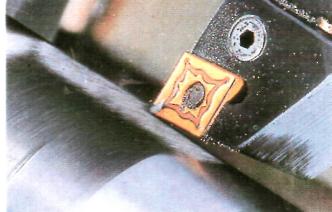

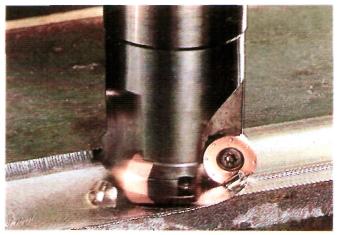

Рис.1 Обработка серого чугуна при помощи специальных сплавов

Серые чугуны очень плохо обрабатываются обычными видами инструментов. Покрытие твердосплавного инструмента многослойным покрытием типа (CVD) -Al2O3), обогащенной цирконием, позволяет обеспечить повышенную износостойкость и защиту от выкрашивания режущих кромок при неблагоприятных условиях резания, рис. 1,2..

Рис.2

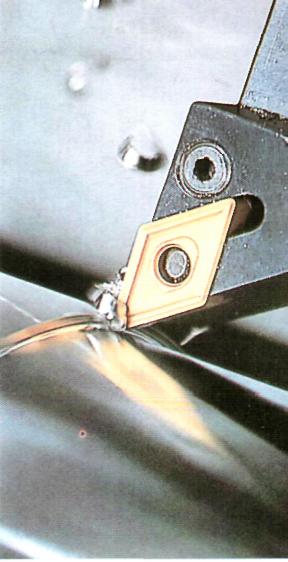

На рис.3 показана обработка нержавеющей стали.

Рис. 3 Сплав предназначен для обработки нержавеющих сталей.

Благодаря специальному стружколому, обеспечивающему стружкодробление и снижение усилий резания, а также многослойному покрытию (CVD) с улучшенной адгезией (TiN- Al2O3) улучшается теплоотвод из зоны резания и обеспечивается увеличение стойкости инструмента в 2 – 3 раза.

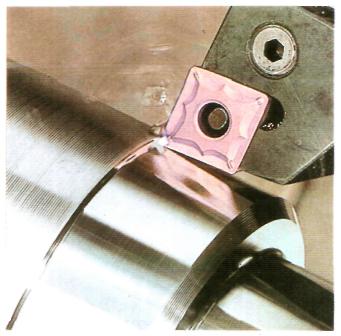

Выпускаются сплавы на основе нитрида титана (TiN + Ti(CN)) со специальными многослойным покрытием ZX, увеличивающим срок службы инструмента в два раза в сравнении с непокрытым изделием. На рис. 4 показана обработка легированной стали с применением сплава Т2000Z , покрытого по технологии ZX. Данный сплав обеспечивает хорошую размерную точность, увеличенную стойкость, отличную чистоту поверхности и износостойкость.

Также для достижения качества чистоты поверхности используются пластины с зачистной кромкой, т.е. WIPER – эффектом (рис. 5), обеспечивающие чистоту поверхности на уровне шлифовки при неизменной подаче, а также имеющие отличное стружкодробление и износостойкость

Рис. 5. Твердосплавные пластины с зачистной кромкой

На рис 6 показаны пластины, изготовленные с использованием КРБ марки BNC200. Данные пластины предназначены для обработки цементированных поверхностей на средних скоростях резания. К достоинству этого инструмента относится отличная стойкость к образованию трещин, что дает возможность производить скоростную прерывистую обработку. Благодаря специальному покрытию увеличивается термостойкость и улучшается чистота поверхности.

На рис. 7 показана фрезерная обработка с применением специально сплава ACZ330, Данный сплав разработан для обработки сталей как общего применения, так и сталей, предназначенных для производства штампов и пресс- форм. Благодаря ультрамелкозернистой структуре обеспечивается высокая термостойкость и износостойкость.

Рис. 7. Фрезерная обработка

Данный сплав имеет многослойное покрытие, нанесенное по технологии ZX, что существенно расширяет его применение , рис. 8

Твердость данного покрытия сравнима с кубическим нитридом бора и составляет HV4000 (для сравнения, твердость TiCN – HV2700, TiAlN – HV3200) , благодаря чему возможна высокоскоростная обработка различных материалов, в том числе, чугунов, закаленных материалов и жаропрочных сплавов.

На рис 9 показано покрытие, обладающее высокой твердостью и низким коэффициентом трения, что позволяет получать отличную чистоту поверхности при повышенной износостойкости.

На рис. 10 торцевая фреза для высокоскоростной обработки алюминиевых сплавов и цветных металлов.

Литература

1. Смителлс К.Д. Вольфрам. М., 1958 г., 414 с

2. Романова Н.И., Чеклаев П.Г., Дусев В.И., Лившиц Т.А. Курдов М.Н. Металлокерамические твердые сплавы. М., Металлургия, 1970 г., 352 с

3. Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. М., Металлургия, 1980 г., 496 с