- •Принципи побудови сучасних технологічних процесів виробництва рема

- •Класифікація технологічних процесів в залежності від типу виробництва. Основні види документів

- •Особливості організації технологічних процесів виготовлення рема в залежності від річної програми випуску виробів.

- •Технічне нормування трудомісткості технологічних процесів. Точність нормування.

- •Методика визначення затрат робочого часу та шляхи зменшення собівартості продукції.

- •Методи забезпечення оптимальних розмірів партії виробів рема в серійному та масовому виробництві.

- •Методи виявлення похибок та шляхи підвищення точності механічної обробки деталі.

- •Вибір технологічного устаткування, інструменту та оснастки для механічної обробки деталей.

- •Особливості одержання деталей шляхом ударного видавлювання металу. Обладнання, інструмент.

- •Особливості проведення нероз'ємного кондесаторного зварювання. Контроль герметичності шва для корпусів імс.

- •Особливості контролю фотолітографічних процесів для виготовлення імс та комутаційних з'єднань рема.

- •Технологія проведення гальванічних покрить металічних поверхонь.

- •Методи підвищення якості та забезпечення стабільності технологічного процесу при нанесенні тонки плівок у вакуумі.

- •Особливості проектування пристосувань для забезпечення технологічного процесу складання рема з регламентованим та нерегламентованим тактом функціонування.

- •Особливості побудови гнучких автоматизованих виробництв при складанні рема.

- •Статична і динамічна точність проведення технологічного процесу та взаємозв'язок із стабільністю виробництва.

Методи виявлення похибок та шляхи підвищення точності механічної обробки деталі.

Виробничі похибки поділяють на 2 види: систематичні, які у свою чергу поділяють на постійні, повторювальні без зміни при виготовлення кожної наступної деталі, і зміння, що змінюються від однієї деталі од іншої за певним законом; і випадкові змінні, які у межах партії від однієї деталі до іншої не підпорядковують функціональній залежності.

Під точністю обробки розуміють ступінь відповідності виготовленої деталі заданій. Точність обробки деталей характеризується:

точністю форми (ступенем відповідності форми окремих частин деталі та взаємного розміщення їх заданному на кресленні);

точністю розмірів (ступенем відповідності дійсних розмірів окремих частин поверхні деталі розмірам, заданим на кресленні);

шорсткістю поверхні (ступенем відповідності дійсних поверхонь щодо гладкості їх геометричним поверхням, передбаченим кресленням).

Проте на виробництві точність обробки деталей вигідніше визначати не ступенем відповідності дійсних розмірів деталі заданим на кресленні, а відмінністю (похибкою) їх, тобто відхиленням реальної деталі від потрібних розмірів.

Розрізняють похибки форми, розмірів і шорсткості поверхні.

Похибки форми характеризуються відхиленнями поверхонь деталей від заданої форми (конусної, овальної, циліндричної), відхиленнями кутів від заданих значень та ін.

Похибка розмірів виражається додатною або від'ємною різницею між заданими на кресленні і дійсними значеннями розмірів деталей, окремих елементів та взаємного розміщення їх. Похибки форми і розмірів безпосередньо характеризують точність обробки деталей.

Похибка шорсткості поверхні характеризується наявністю на ній нерівностей у вигляді ворсистості, хвилястості та ін. Шорсткість поверхні, крім характеристики точності обробки деталей, має ще своє, досить важливе самостійне значення, про яке буде мова нижче.

На точність обробки деталей впливають і виробничі фактори: здатність матеріалу до обробки, методи і прийоми обробки, точність застосовуваних верстатів, інструментів і пристроїв, розміри оброблюваних деталей та ін.

Гігроскопічна властивість оброблюваного матеріалу є досить важливим фактором, тому що деревина — матеріал гігроскопічний, тобто вона може всихатись і розбухати. Всихання і розбухання деревини призводить до зміни її розмірів, особливо в поперечному перерізі. Чим більші деталі в поперечному розрізі, тим значніше всихання або розбухання.

Щоб запобігти зміні розмірів деталей від усихання або розбухання, треба, щоб деревні матеріали, з яких виготовляють деталі, були висушені до так званої експлуатаційної вологості.

Вологість деревини для з'єднуючих елементів має бути на 1—2 % нижче від експлуатаційної — це сприяє ущільненню деревини. Для виготовлення меблів найраціональніше застосовувати деревину вологістю 8 ± 2 %.

Якщо деталі або вузли зволожені в процесі склеювання чи облицьовування, то їх піддають остаточній механічній обробці тільки після зниження вологості до експлуатаційної (рівноважної).

Сукупність поверхонь оброблюваної заготовки, які надають їй стійкого положення відносно різального інструменту, називають установчою базою. Установочні бази можуть бути чорновими і чистовими. Чорнова база — це необроблені поверхні дощок і заготовок. Чистова база — це деталі, оброблені за розмірами, зазначеними на кресленні. Чим точніші бази, тим вища точність виготовлення з'єднуючих елементів, а отже, й складання вузлів груп і виробів. Для складання виробів застосовують складальні бази.

Складальною базою називають сукупність поверхонь деталі, які визначають положення її у виробі відносно інших деталей. При виборі базових поверхонь слід брати до уваги прийоми обробки, рівність поверхні та притискні пристрої.

Точність обробки деталей залежить також від точності верстатів, пристроїв та інструментів. Тому деревообробні верстати і пристрої до них мають відповідати нормам геометричної точності.

Розміри оброблюваних деталей для точної обробки також мають велике значення. За рівних умов абсолютна величина похибки завжди більша при обробці деталей великих розмірів Залежність похибки обробки від розмірів деталі враховується в системі допусків і посадок, що застосовується в деревообробці.

Точність обробки деталей

Забезпечення необхідного квалітета точності обробки та дотримання заданої посадки при зборці вироби - основна мета серійного і масового виробництва. Досягнення цієї мети вимагає певних витрат, які різко зростають з підвищенням точності. З метою зниження витрат виготовлення однотипних деталей ведуть партіями. Обсяг (кількість деталей) партії визначають з умови досягнення найвищого економічного ефекту за рахунок виключення зайвих переналадок.

П ро

точності обробки всіх деталей партії

можна судити за результатами вимірювання

частини партії, званої вибірки. Обсяг

вибірки встановлюють в залежності від

мети випробування і квалітета точності

обробки. Якщо обсяг вибірки дорівнює

кількості деталей в партії, то контроль

точності називають суцільним, в іншому

випадку - вибірковим. Для кількісної

оцінки точності обробки використовують

такі статистичні показники. Середнє

значення розмірів деталей в партії х

визначають як приватне від ділення суми

дійсних розмірів на всі кількість

обмірюваних деталей.

ро

точності обробки всіх деталей партії

можна судити за результатами вимірювання

частини партії, званої вибірки. Обсяг

вибірки встановлюють в залежності від

мети випробування і квалітета точності

обробки. Якщо обсяг вибірки дорівнює

кількості деталей в партії, то контроль

точності називають суцільним, в іншому

випадку - вибірковим. Для кількісної

оцінки точності обробки використовують

такі статистичні показники. Середнє

значення розмірів деталей в партії х

визначають як приватне від ділення суми

дійсних розмірів на всі кількість

обмірюваних деталей.

Порівнюючи середнє значення х з номінальним розміром DH, судять про величину систематичної похибки обробки (рис. 10).

Середнє квадратіческое відхилення - характеристика (мера) розсіювання розмірів деталей в партії. По вимірюванню значеннями розмірів деталей, оброблених при однакових умовах, будують графік (див. рис. 10). На графік наносять найменший і найбільший розміри і визначають розмаху:

R = Хнаіб - Хнаім

Потім розмах ділять на 6 ... 10 частин, а всі деталі розподіляють на 6 ... 10 груп, у яких дійсні розміри знаходяться в певному інтервалі.

Методи розрахунку припусків заготовок для механічної обробки деталей.

Припуски на обробку – це шар матеріалу, що обробляється і залишений для отримання готової деталі по заданому класу точності. Існує загальний та операційний припуск залежно від того на якій операції він вказується.

Дослідно-статистичний метод – ґрунтується на визначення припусків за дослідом попередніх виробництв із застосуванням нових способів їх одержання. Він розрахований на такі умови роботи коли припуск є максимальним. Використовується для одиничног і дрібносерійного виробництва. Вибране значення обґрунтовується посиланням на довідник.

Розрахунково-аналітичний метод – в його основу покладено те що кожна операція обробки повинна ліквідовувати недоліки попередньої операції. Якщо відповідної якості досягти неможливо то подальша обробка припиняється. Метод використовують у серійному і масовому ви-ві.

Методика розрахунку розмірних ланцюгів на основі повної та неповної взаємозамінності.

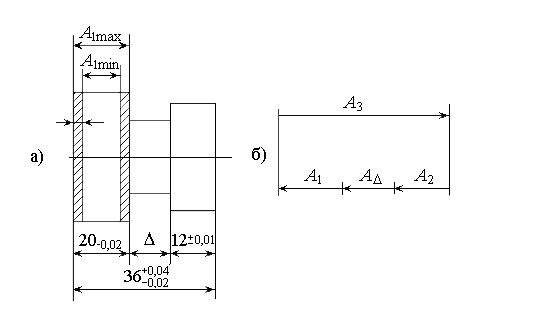

Розмірним ланцюгом називається послідовний ряд взаємопов’язаних лінійних чи кутових розмірів, що утворюють замкнутий контур і належать одній деталі чи групі деталей, вузлів. В багатьох випадках виникає задача визначення допусків замикаючого розміру чи складових розмірів деталей і вузлів. Наприклад на рис. 2.1а показана конструкція, що складається з трьох деталей. Поставлена задача – вибрати розміри А1, А2, 3 і граничні відхилення для них таким чином, щоб віддаль між центрами отворів в деталях 1 і 2 (розмір АD) відповідала заданим допускам. В нашому прикладі А1, А2, А3 і АD утворюють розмірний ланцюг А. Кожний з розмірів, що утворює розмірний ланцюг, називають ланкою розмірного ланцюга. Ланка позначається тією ж буквою, що і розмірний ланцюг, але з індексом. Ланку розмірного ланцюга, яка є вихідною в поставленій задачі, або яку отримуємо останньою в процесі її розв’язання, називають замикаючою ланкою. Решта ланок розмірного ланцюга, що функціонально зв’язані з замикаючою, називають складовими ланками.

На рисунку 3.1.а показані всі ланки розмірного ланцюга. Ланка АD є замикаючою, в її позначення входить індекс Δ.

Збільшуючою називають таку складову ланку, при збільшенні якої замикаюча ланка збільшується. Якщо при збільшенні ланки замикаюча ланка зменшується, то така складова ланка називається зменшуючою. Наприклад, для розмірного ланцюга (рисунок 3.1.а) ланка А3 – збільшуюча, а ланки А1 і А2 – зменшуючі.

В ряді випадків в конструкцію вводять спеціальні елементи, зміною розмірів яких досягається потрібна точність замикаючої ланки. На рисунку 3.1б показана конструкція, в яку введена прокладка 4. Зміною її товщини можна досягнути потрібного значення для віддалі . Розмір елемента А4 в даному випадку є компенсуючою ланкою розмірного ланцюга. Позначення такої ланки на схемах поміщається в прямокутник.

При розрахунку розмірних ланцюгів розрізняють дві задачі: пряму і обернену.

Для розв’язання прямої задачі, виходячи з поставлених вимог до замикаючої ланки, визначають для кожної складової ланки номінальний розмір, допуск, верхнє і нижнє відхилення.

При розв’язанні оберненої задачі, виходячи із установлених параметрів складових ланок, знаходять номінальний розмір, допуск, верхнє і нижнє відхилення для замикаючої ланки.

Розрахуємо розмірний ланцюг (рисунок 3.1 а, в), розв’язуючи обернену задачу.

Визначаємо номінальне

значення замикаючої ланки:

![]()

Верхнє відхилення замикаючої

ланки:

![]()

Нижнє відхилення замикаючої

ланки:

![]()

Допуск замикаючої ланки:

![]()

В загальному, номінальне значення і відхилення замикаючої ланки визначаємо виходячи з наступних трактувань.

Найбільше граничне значення

замикаючої ланки дорівнює різниці між

сумою найбільших граничних значень

ланок, які збільшують, і сумою найменших

граничних ланок, які зменшують.![]()

![]()

Найменше граничне значення

замикаючої ланки дорівнює різниці між

сумою найменших граничних значень

збільшуючих ланок і сумою найбільших

граничних ланок, які зменшують.

![]()

![]()

Завдання 3

Провести розрахунок розмірного ланцюга. Варіанти завдань див. таблицю 3.1 і рисунок 3.3, 3.4.

Послідовність виконання завдання, рисунок 3.2.

1. Визначаємо на кресленні замикаючу ланку. Розмір .

2. Складаємо схему розмірного ланцюга, рисунок 3.2 б.

3. Визначаємо номінальне значення замикаючої ланки.

![]()

4. Визначаємо верхнє відхилення замикаючої ланки:

![]()

![]()

5. Нижнє відхилення замикаючої ланки:

![]()

![]()

6. Визначимо допуск замикаючої ланки:

![]()

![]()

Таким чином номінальне значення і відхилення замикаючої ланки дорівнюватимуть:

![]() а допуск .

а допуск .

![]()

7 Найбільше граничне значення замикаючої ланки дорівнює різниці між сумою найбільших граничних значень ланок, які збільшують, і сумою найменших граничних ланок, які зменшують.

![]()

8. Найменше граничне значення замикаючої ланки дорівнює різниці між сумою найменших граничних значень збільшуючих ланок і сумою найбільших граничних ланок, які зменшують, мм.

![]()