Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Московский государственный институт электроники и математики

(Технический университет)»

Кафедра Материаловедения электронной техники

МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

Методические указания

к лабораторной работе №1

Москва 2010

Составитель канд. физ.-мат. наук К.А.Костин

УДК 621.38

Металлографический анализ металлов и сплавов: Методические указания к лабораторной работе №1 по курсам «Материалы и элементы электронной техники», «Материаловедение», «Физические основы материаловедения»/Моск. гос. ин-т электроники и математики; Сост. К.А.Костин. М., 2010. – 19 с.

Содержанием работы является ознакомление с оптическим методом изучения структуры материалов, устройством оптического микроскопа, методикой подготовки образцов к исследованию и практическое изучение структуры материалов.

Для студентов II и III курсов ФЭ, АВТ и ФИТ.

ISBN 978-5-94506-251-1

Цель работы и её краткое содержание

Цель работы - практическое знакомство с методом металлографического анализа путём применения оптического микроскопа для исследования структуры кристаллических материалов.

2. Теоретические сведения

2.1. Металлографический анализ

Металлографией называется наука, занимающаяся изучением структуры металлических материалов.

Металлографический анализ применяется при исследовании материалов и технического контроля.

Свойства металлов и сплавов, прежде всего механические, зависят от их структуры, которая создается при получении или последующей обработке (термической, механической и т.д.) этих материалов.

Предпосылкой для металлографического анализа является приготовление шлифов. Чрезвычайно важно правильное приготовление шлифов, так как от этого зависит правильность толкования микроструктур.

При изготовлении микрошлифов необходимо предотвращать повреждение поверхности шлифа, заключающееся в изменении микроструктуры поверхностного слоя материала в результате деформации или нагрева. Цель всех стадий изготовления шлифа – последовательное создание поверхности требуемого качества. Следовательно, каждая следующая стадия процесса проводится для удаления повреждения поверхности, внесённого предыдущей обработкой; в свою очередь она должна приводить к минимальному повреждению поверхности, которое будет удалено на последующих стадиях.

Повреждение поверхности шлифа (особенно деформация) создается главным образом при резке и шлифовке.

Хорошо приготовленный шлиф должен быть типичным для данного материала образцом с минимальным искажённым и деформированным поверхностным слоем и отсутствием полировочных царапин и ямок, а также пятен, возникших в результате взаимодействия с жидкостями, быть достаточно плоским для возможности его исследования при больших увеличениях. Помимо этого необходимо сохранение после полировки неметаллических включений (при их наличии).

Металлографический анализ состоит из следующих этапов:

а) вырезки образца (абразивным кругом, пилой, электролитической резкой, электроискровой резкой и т.д.);

б) шлифовки образца (сухим или мокрым способом, вручную или механически);

в) полировки образца (сухим или мокрым способом, механически: вручную или автоматически, электролитическим, химическим, химико-механическим и другими способами);

г) травления (химического, электролитического и др.);

д) исследования микроструктуры под микроскопом.

2.2. Моно- и поликристаллическое строение материалов и задачи их металлографического анализа.

При кристаллизации материалов составляющие их атомы располагаются в строго определённом порядке, образуя тем самым пространственную кристаллическую решётку, которая состоит из элементарных ячеек. Атомы могут располагаться в решётках по вершинам элементарных ячеек, на их гранях, внутри их объёма.

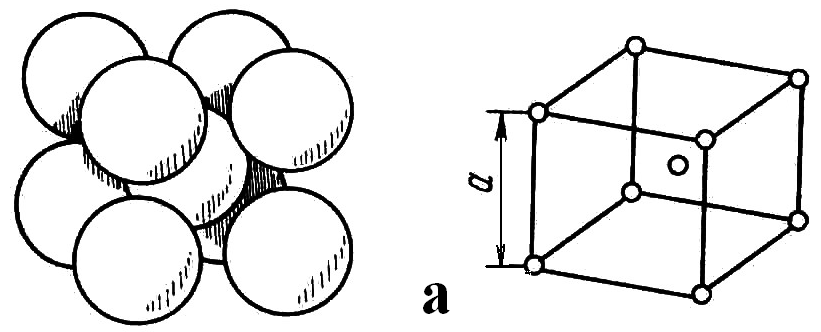

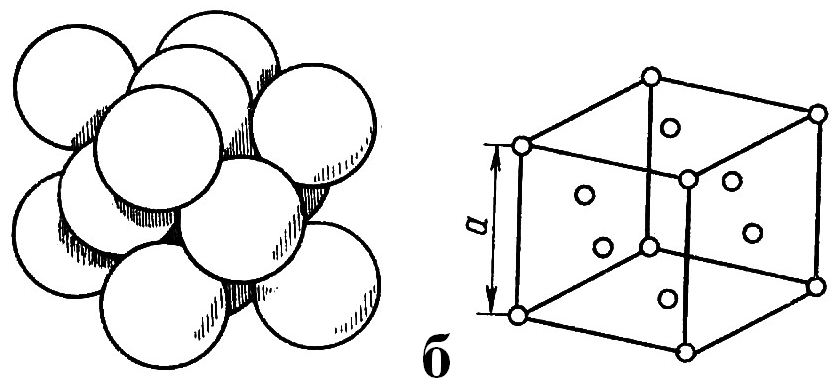

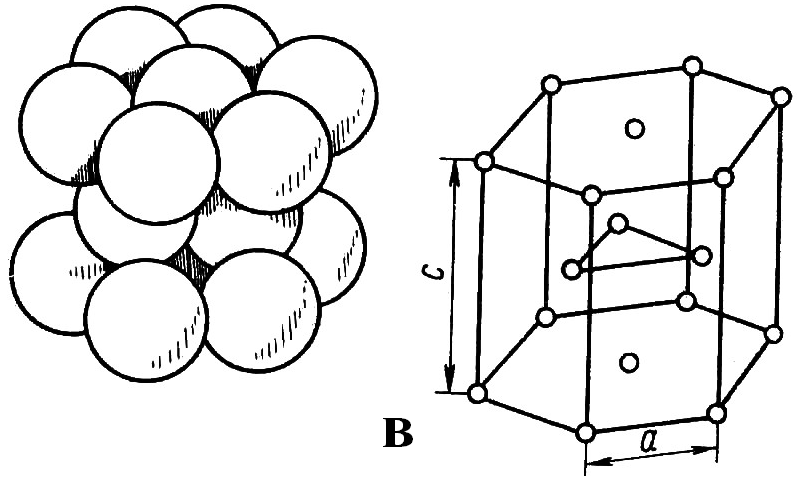

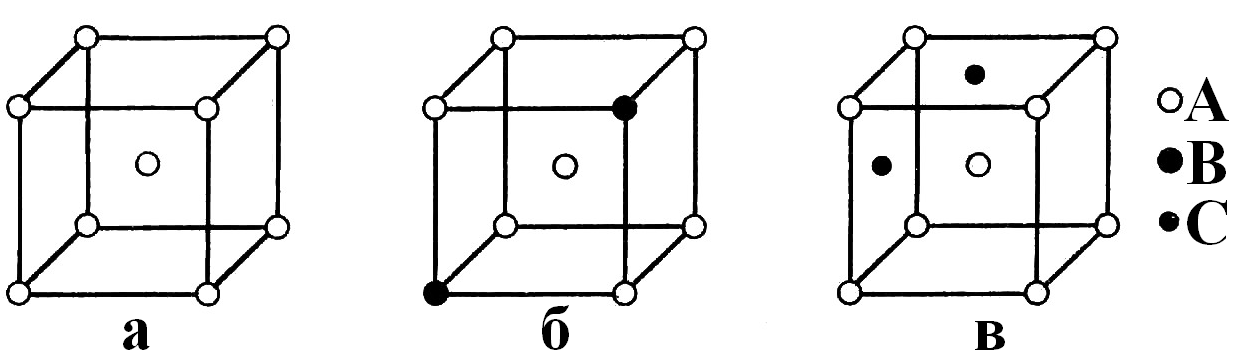

Большинство металлов имеет одну из следующих типов кристаллических решёток: кубическую объёмноцентрированную (ОЦК); кубическую гранецентрированную (ГЦК); гексагональную плотноупакованную (ГПУ); для полупроводников характерна сложная кубическая решётка типа алмаза (рис.1 и 2).

Рис.1. Элементарные кристаллические решётки: ОЦК (а); ГЦК (б); ГПУ (в)

Некоторые металлы могут иметь разные кристаллические решётки в зависимости от давления и температуры (при постоянном давлении - только от температуры). Это явление называется полиморфизмом или аллотропией и объясняется стремлением системы к минимуму свободной энергии.

Положения атомов (узлов) и направления в плоскости и пространстве описываются с помощью индексов Миллера. Положение атома относительно произвольно выбранного начала координат определяют как: x=ma, y=nb, z=pc, где m, n, p – целые числа. Если за единицу измерения длин вдоль осей решётки выбрать a, b, c, то m, n, p будут координатами узла (индексы узла). Индексы узла записываются в виде - [[mnp]]. Для отрицательных индексов узла над соответствующим отрицательным значением ставится знак минус.

Рис.2. Кубическая решётка типа алмаза

Индексы направления определяются индексами первого узла, через который проходит прямая, проведённая от начала координат, и обозначаются [mnp].

Индексы плоскости определяются сложнее. Сначала определяются отрезки А, В, С, которые данная плоскость отсекает на осях решётки. Затем находятся величины им обратные (1/А, 1/В, 1/С) и приводятся к общему знаменателю – D. Величины h=D/A, k=D/B, l=D/C являются индексами плоскости – (hkl). Для кристаллов с гексагональной кристаллической решёткой вводится четырёхосная система координат (в основании три оси координат под углом 120°, четвёртая - перпендикулярна им). Обозначается плоскость (hkil), где i= - (h+k).

Непараллельные направления, имеющие одинаковое атомное строение, являются кристаллографически эквивалентными. Совокупность таких направлений обозначается индексами одного из направлений - <mnp>.

Непараллельные плоскости, имеющие одинаковое атомное строение, также кристаллографически эквивалентны. Их совокупность обозначается индексами одной из плоскостей - {hkl}.

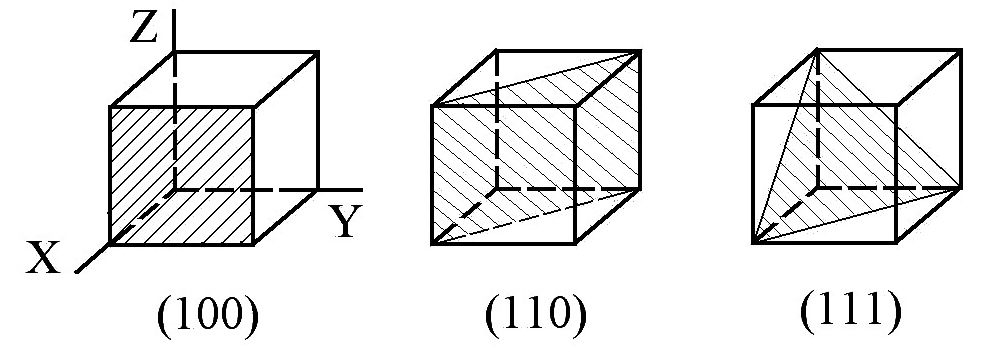

Основные кристаллографические плоскости куба показаны на рис.3.

Рис.3. Основные кристаллографические плоскости куба: куба (100); ромбододекаэдра (110); октаэдра (111)

Монокристалл - кристалл, выращенный из единственного центра кристаллизации.

Свойства монокристаллов и качество изготовленных из них приборов зависят от совершенства кристаллического строения и кристаллографической ориентации.

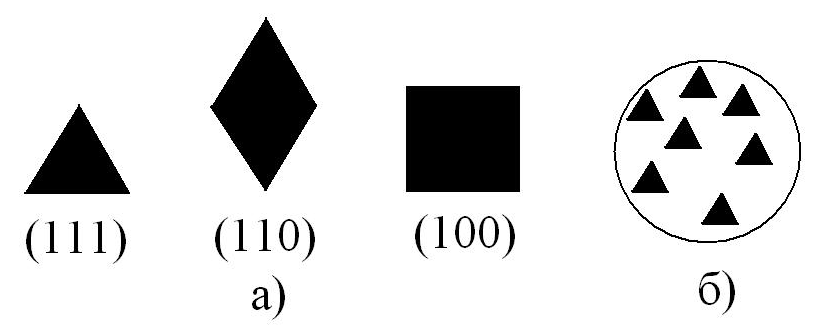

Степень совершенства кристаллической решетки монокристаллов и их кристаллографическая ориентация определяется с помощью метода ямок травления. После травления микрошлифа монокристалла на его поверхности наблюдаются углубления определенной геометрической формы – ямки травления. Образование ямок травления происходит в местах выхода дислокаций на поверхность монокристалла. Дислокации создают в кристалле поля упругих напряжений, наличие которых приводит к скоплению вдоль них примесных атомов. Растворение кристалла в таких дефектных местах идёт более интенсивно и приводит к образованию ямок травления.

Дислокационные ямки травления ограняются плоскостями с максимальной плотностью упаковки атомов. Каждой кристаллографической плоскости соответствует определённая форма ямок травления (рис.4).

Степень совершенства кристаллической решетки характеризуется плотностью дислокаций, которая определяется числом ямок травления, приходящихся на единицу площади микрошлифа: Nd = n / S (см-2), где Nd - плотность дислокаций, S - площадь микрошлифа, n – число ямок травления.

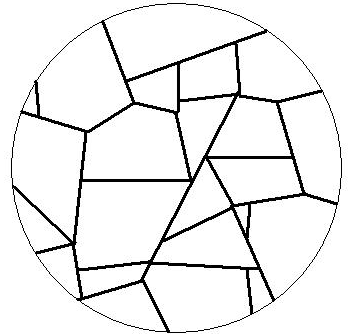

В процессе кристаллизации большинства материалов происходит образование большого числа зародышей кристаллов (центров кристаллизации) и их рост до взаимного столкновения. В результате получается поликристалл (множество по-разному ориентированных кристаллов неправильной формы, которые называются зёрнами или кристаллитами). Зёрна разделяются поверхностями раздела - границами (рис.5).

Сплавы, содержащие несколько элементов, рассматривают как физико-химические системы, состоящие из компонентов и фаз.

Рис.4. Дислокационные ямки травления: а) форма ямок травления на основных кристаллографических плоскостях кубической решетки; б) ямки травления на плоскости (111) монокристалла кремния

Рис.5. Поликристаллическое строение материала

Компонентами системы называются вещества, необходимые и достаточные для образования системы. Компонентами могут быть химически чистые вещества и химические соединения.

Сплавы могут быть двух- и многокомпонентными. В зависимости от характера взаимодействия компонентов системы сплавы могут иметь различное фазовое строение.

Фаза - это гомогенная (однородная по составу, атомно-кристаллическому строению и свойствам) часть сплава, отделенная от других частей поверхностью раздела, при переходе через которую свойства меняются скачкообразно. В одном и том же агрегатном состоянии может быть несколько фаз.

Фазами в сплавах в твёрдом состоянии могут быть химически простые вещества, химические соединения и твёрдые растворы.

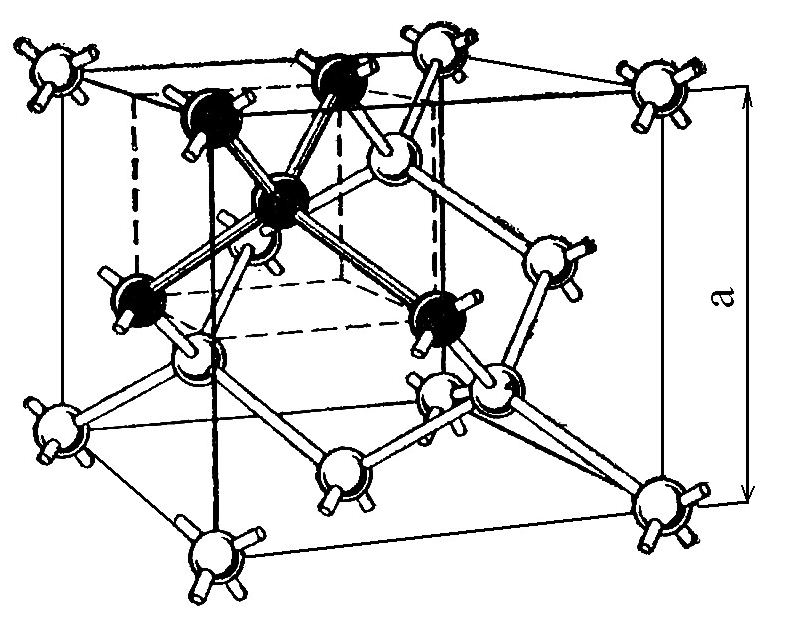

Твёрдые растворы - кристаллические фазы переменного состава, в которых атомы растворённого компонента распределены в кристаллической решётке компонента растворителя. При образовании твёрдого раствора происходит в большей или меньшей степени искажение кристаллической решётки элемента-растворителя.

Различают твёрдые растворы замещения и внедрения.

В первом случае атомы растворённого компонента В замещают в кристаллической решётке атомы растворителя А (рис.6,б), во втором - атомы растворённого вещества С располагаются в пустотах (междоузлиях) решётки растворителя (рис.6,в).

Рис.6. Кристаллические решётки: а) чистого металла (ОЦК); б) твёрдого раствора замещения; в) твёрдого раствора внедрения

В зависимости от растворимости твёрдые растворы могут быть неограниченными, образующимися при любом соотношении компонентов, и ограниченными.

Обозначаются твёрдые растворы: А(В), где А - растворитель, В - растворённый элемент; или буквами греческого алфавита α, β, γ и т.д.

Твёрдые растворы внедрения могут быть только ограниченными.

Твёрдые растворы замещения могут быть как ограниченными (например, Ag-Cu), так и неограниченными (Cu-Ni). Неограниченные твёрдые растворы образуются при условиях, когда:

1) оба компонента имеют одинаковый тип кристаллической решётки;

2) атомные радиусы компонентов отличаются не более чем на 10-15%;

З) компоненты близко расположены в периодической системе Д.И.Менделеева.

Если указанные выше условия не выполняются, то образуются ограниченные твёрдые растворы.

Твёрдые растворы внедрения образуются в том случае, если растворённый элемент имеет небольшой атомный радиус (водород, углерод, азот, бор), и соотношение атомов растворённого вещества и растворителя составляет <0,59.

Строение сплава, в котором образуется только твёрдый раствор, является гомогенным (однофазным). Все зёрна такого сплава однотипны и имеют одинаковый состав, атомно-кристаллическое строение и свойства (рис.5).

Зависимость фазового состава сплавов от температуры и концентрации компонентов можно изобразить графически - диаграммами состояния.

Химическое соединение постоянного состава характеризуется строго определённым (стехиометрическим) соотношением элементов, которое выражается простой химической формулой. Оно имеет однофазное строение, кристаллическую решётку, отличную от решёток составляющих его элементов, и обладает специфическими свойствами (например, WC, CuZn).

Если компоненты не способны образовывать твёрдые растворы и химические соединения, то образуется механическая смесь. Механическая смесь может состоять из двух и более фаз, сохраняющих свои кристаллические решётки и свойства. При этом свойства самой механической смеси будут отличаться от свойств отдельных фаз её образующих.

Строение сплава, изучаемое под микроскопом, называется его микроструктурой. Микроструктура сплавов может состоять из гомогенных (однофазных) и гетерогенных (двух- или многофазных) структурных составляющих.

Структурная составляющая - отдельная часть сплава, имеющая под микроскопом характерное и однообразное строение.

Однофазными (гомогенными) структурными составляющими в сплаве могут быть зёрна твёрдого раствора, химического соединения или чистого металла.

Гетерогенной структурной составляющей сплавов является эвтектика.

Эвтектика - механическая смесь кристаллов двух (или более) фаз, одновременно закристаллизовавшихся из жидкости эвтектического состава при постоянной эвтектической температуре.

Эвтектика может быть смесью кристаллитов разных фаз: чистых металлов, металла и твёрдого раствора, двух твёрдых растворов, твёрдого раствора и химического соединения и т.д. Условно эвтектика обозначается «э» или «эвт.».

Эвтектика может быть зернистой, игольчатой, пластинчатой и т.д. (зависит от формы зёрен). Она имеет мелкозернистое строение и под микроскопом выглядит обычно более тёмной, чем гомогенная часть сплава.

Сплавы, имеющие эвтектическую концентрацию компонентов, называют эвтектическими, меньшую эвтектической – доэвтектическими, большую – заэвтектическими.

Задачей металлографического анализа гомогенных сплавов является определение размера и формы зёрен, гетерогенных сплавов - определение формы, размеров и взаимного распределения зёрен отдельных фаз и структурных составляющих.

С помощью металлографического анализа можно судить о том, какому виду обработки подвергался металл или сплав и какова его степень чистоты (по количеству неметаллических включений - оксидов, сульфидов и др.).

Таким образом, структура материалов (а следовательно, и его свойства) характеризуется числом, формой, взаимным расположением и количественным соотношением фаз и структурных составляющих.

З. Задание к выполнению экспериментальной части

В практической части работы необходимо выполнить три задания:

1) изучить устройство оптического микроскопа МЕТ-З;

2) исследовать микроструктуру заданных материалов;

З) приготовить микрошлиф сплава, выявить его микроструктуру и дать объяснение её характерных особенностей.

4. Оборудование и образцы

4.1. Перечень необходимого оборудования, инструмента и материалов

1. Оптический микроскоп МЕТ-З.

2. Станки для полирования образцов.

З. Станки для шлифования образцов.

4. Шлифовальная бумага, полирующие смеси, реактивы для травления, фильтровальная бумага.

5. Образцы металлов и сплавов.

6. Коллекция микрошлифов.

7. Альбом микроструктур.

4.2. Описание устройства оптического микроскопа

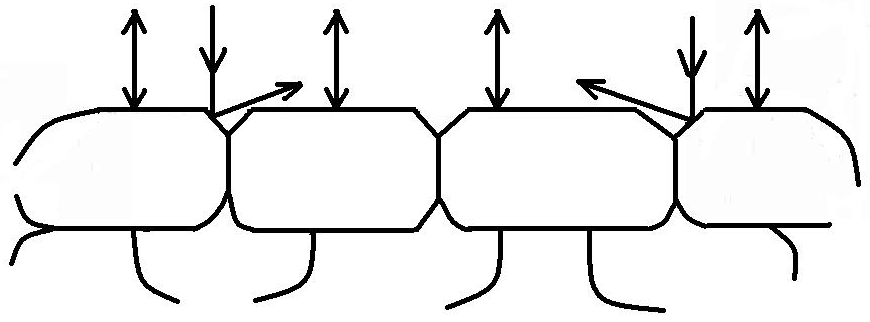

Металлографические микроскопы работают на принципе отражения лучей света от непрозрачного объекта - поверхности микрошлифа (рис.7). Подготовленный для исследования шлиф помещается перпендикулярно оптической оси микроскопа. При этом он освещается проходящим через объектив почти параллельным оптической оси микроскопа пучком света, который формируется конденсором и полупрозрачным зеркалом. Отразившийся от поверхности образца свет попадает в объектив. Отразившие свет элементы образца примерно нормальны оптической оси микроскопа; отражающие элементы, расположенные под углом, отличным от 90º к оптической оси микроскопа, пошлют световые лучи вне объектива. Поэтому на конечном изображении образца, создаваемом окуляром, все отражающие свет элементы, располагающиеся нормально к оптической оси микроскопа, будут светлыми, а все наклоненные – тёмными. Благодаря этому выявляются различные структурные составляющие металлографических шлифов (границы зерен, выделения и включения).

Основными характеристиками микроскопа являются увеличение, разрешающая способность, числовая апертура и глубина резкости.

Увеличение микроскопа равно произведению увеличения окуляра и объектива. Объектив непосредственно увеличивает объект и даёт промежуточное изображение, которое укрупняется окуляром без дополнительного выявления новых деталей исследуемого объекта.

Рис.7. Схема отражения лучей от плоскости зёрен и их границ

Разрешаемое расстояние - это наименьшее расстояние между двумя точками объекта, которые видны в микроскоп раздельно.

Величина, обратная разрешаемому расстоянию, называется разрешающей способностью микроскопа и зависит от числовой апертуры объектива. Минимальное разрешаемое расстояние определяется по формуле: d = 0,5λ/ А, где d - разрешаемое расстояние (мкм); λ - длина световой волны (для белого света среднее значение λ = 0,6 мкм; А - числовая апертура объектива (это угловая апертура конусообразного светового пучка, пропускаемого линзой): А = n·sinφ, где n - показатель преломления среды между объектом и объективом (для воздуха n = 1,0), φ - апертурный угол, равный половине угла расхождения пучка лучей, образующих изображение (половине отверстого угла объектива), максимальное значение отверстого угла равно 144˚ (φ = 72º, sin 72º = 0,95).

Из формулы видно, что разрешаемое расстояние тем меньше, а разрешающая способность тем выше, чем больше числовая апертура объектива.

Предельное разрешаемое расстояние микроскопа для белого света – 0,3 мкм.

Глубина резкости характеризуется величиной вертикального смещения деталей образца, которое может быть произведено без потери фокусировки. Глубина резкости пропорциональна 1/А2 (это означает, что при грубой поверхности целесообразно использование объективов с малой числовой апертурой).

Выбор увеличения микроскопа осуществляется в зависимости от структуры сплава. Для изучения однофазных сплавов нет необходимости применять большие увеличения, т.к. в поле зрения может оказаться только одно зерно или часть зерна, и полного представления о структуре сплава не создастся. Такие сплавы рекомендуется изучать при увеличении в 100-200 раз.

При необходимости изучения мелкодисперсной структуры (например, эвтектики) применяются увеличения в 500, 1000 и более раз и объективы с большой числовой апертурой.

Как правило, микроанализ проводят сначала при небольшом увеличении, а затем, в зависимости от строения исследуемого сплава и целей исследования, - при большом.

4.2.1. Порядок работы на микроскопе МЕТ-3

Увеличение микроскопа определяется по формуле: Nм = NобNокNг,

где Nм - увеличение микроскопа, Nоб - увеличение объектива, Nок - увеличение окуляра, Nг - увеличение головки (1,25).

Увеличение окуляра и объектива указано на их металлической оправе, на объективе, кроме того, указана числовая апертура, значение которой меньше 1.

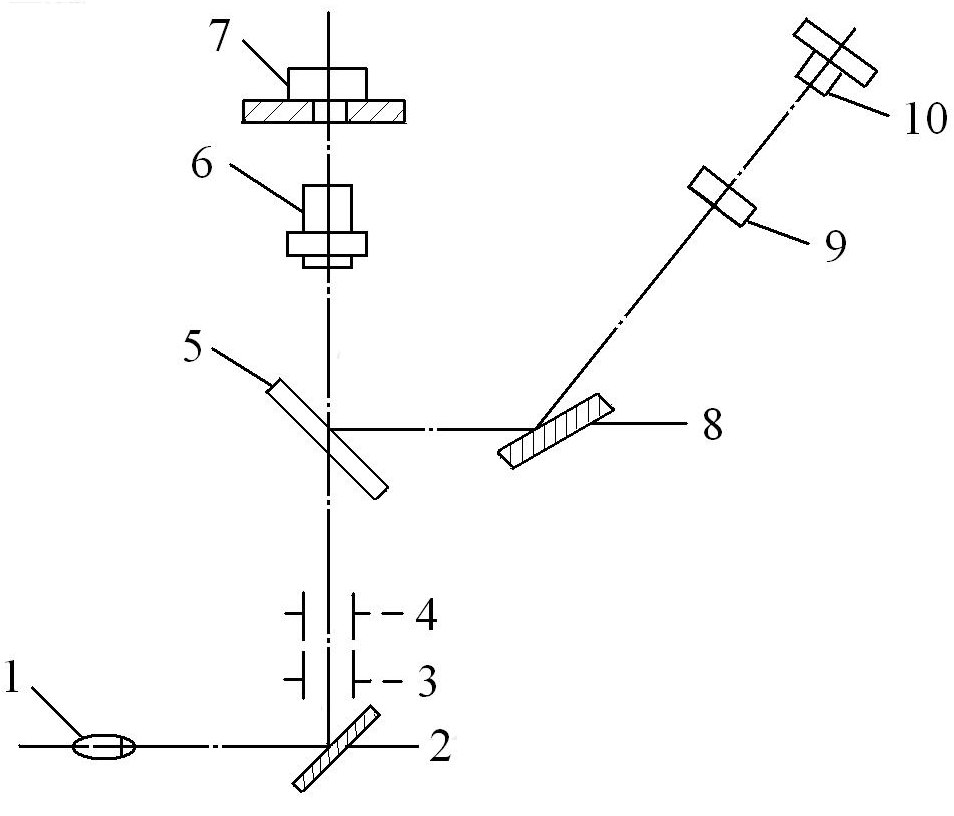

На рис.8 приведена оптическая схема микроскопа MEТ-3. Лучи света от лампы (1) отражаются зеркалом (2) и проходят через апертурную (3) и полевую (4) диафрагмы, полупрозрачную пластинку (5), объектив (6) и, отразившись от объекта (7), вновь проходят через объектив, отклоняются пластинкой (5) и зеркалом (8) в окуляр (9 –линза монокулярной трубки, 10 - окуляр).

4.3. Подготовка образцов к исследованию

4.3.1. Приготовление микрошлифов

Образец материала, специально подготовленный для металлографического исследования с помощью оптического микроскопа, называется микрошлифом.

Приготовление микрошлифа заключается в следующем: из изделия или заготовки вырезается образец материала прямоугольной формы размером 12xI2xI2 мм или цилиндрической формы диаметром 12 мм и высотой 10-12 мм. Если образец имеет меньшие размеры, например, вырезаемый из проволоки, ленты, трубки, и его невозможно поместить на предметный столик микроскопа, то пользуются специальным приспособлением для зажима образца – струбциной или заливают его, помещая в металлическое кольцо, легкоплавким сплавом, бакелитом или полистиролом.

Исследуемая поверхность образца предварительно заторцовывается на наждачном круге или опиловкой напильником, затем производится шлифовка образца на шлифовальной бумаге различных номеров с постоянно уменьшающимся размером абразивных зёрен.

При переходе с одного номера бумаги на другой шлиф необходимо протереть ваткой, повернуть и шлифовать в перпендикулярном направлении до полного устранения рисок, оставшихся от предыдущей обработки. Шлифование производится вручную или на механическом шлифовальном станке.

После шлифования на бумаге с самыми мелкими зёрнами абразива образец промывается водой, и поверхность абразива полируется до полного исчезновения рисок (до получения ровной зеркальной поверхности). Полирование осуществляется на быстро вращающемся диске полировального станка, обтянутом мягким сукном или фетром, с применением полирующей смеси (суспензии окиси хрома или алюминия).

Рис.8. Оптическая схема микроскопа МЕТ-3

Для шлифования и полирования могут применяться пасты, содержащие в качестве абразивных веществ окись хрома или окись алюминия.

После полирования шлиф промывают водой, затем спиртом, затем высушивают прикладыванием к фильтровальной бумаге или обдувкой тёплым воздухом.

4.3.2. Травление микрошлифов

Приготовленный шлиф имеет под микроскопом вид светлого круга. Дефекты (трещины, поры), неметаллические включения выглядят под микроскопом в виде отдельных тёмных пятен (из-за низкой отражательной способности) и обычно определяются до выявления микроструктуры металлов и сплавов.

Для выявления микроструктуры материалов применяют травление шлифа. Наиболее простой способ травления - химическое травление.

При химическом травлении используются растворы кислот, щелочей и различных солей; травитель подбирается в зависимости от состава сплава (для компонента, содержащегося в сплаве в большем количестве).

Действие травителя при химическом травлении на поликристаллический сплав с гетерогенной структурой заключается в следующем. Поверхность шлифа сплава, погруженная в реактив, представляет собой многоэлектродный гальванический элемент, состоящий из большого числа микроскопических электродов. Структурные составляющие (или фазы), которые имеют более электроотрицательный электродный потенциал, играют роль микроскопических анодов и растворяются, образуя впадины на поверхности шлифа, или покрываются продуктами травления; таким образом, в результате травления на поверхности образуется рельеф, характеризующий структуру, вследствие чего отраженные при освещении образца лучи будут иметь разные направления (см. рис.7).

Поверхность однородных зёрен чистых металлов или твёрдых растворов также может растворяться различно, что объясняется анизотропией кристаллов (зависимостью свойств кристалла от кристаллографического направления). В плоскость шлифа попадают зерна с различной ориентацией в пространстве, поэтому действие на них реактива различно. Зерна, протравленные более сильно, выглядят под микроскопом темнее, так как отражают меньше падающих на них лучей. Более интенсивное растворение границ зёрен объясняется скоплением на них дефектов кристаллической решетки. Благодаря этому становятся видимыми границы зёрен.

Нанесение травителя на поверхность шлифа производится различными способами в зависимости от состава сплава и самого травящего реактива. Травление можно производить погружением образца полированной поверхностью в реактив, втиранием реактива ватой, смачиванием поверхности из капельницы или пипетки.

5. Методика и порядок выполнения работы

Задание 1. Изучение устройства оптического микроскопа MЕТ-З.

1. Получить готовый микрошлиф металла или сплава, установить его на предметный столик микроскопа, рассмотреть микроструктуру образца при различных увеличениях микроскопа (100 и 500).

2. Объяснить подбор необходимых увеличений микроскопа.

3. Зарисовать микроструктуру при разных увеличениях микроскопа, указать название сплава, его марку и состав.

4. Описать фазы и структурные составляющие сплава.

Задание 2 .Исследование микроструктуры задaнныx образцов.

1. Получить коллекцию готовых микрошлифов, в которую входят:

- чистый металл;

- сплав - твёрдый раствор;

- эвтектический сплав;

- сплав с химическим соединением;

- монокристалл.

2. Изучить и зарисовать микроструктуру образцов с указанием марки сплава, его состава, указать фазы и структурные составляющие.

3. Определить кристаллографическую ориентацию монокристалла и плотность дислокаций.

Задание З. Приготовление микрошлифа металла или сплава и выявление микроструктуры.

1. Описать полученный для приготовления микрошлифа образец (марка, состав).

2. Произвести финишное шлифование образца на бумаге с мелкими абразивными зёрнами, промыть в воде.

З. Отполировать образец с применением полирующей смеси (суспензии окиси алюминия или окиси хрома), промыть, тщательно высушить, прижимая к поверхности образца фильтровальную бумагу или обдувая его тёплым воздухом.

4. Рассмотреть поверхность микрошлифа до травления при увеличении x100, зарисовать её. Отметить характерные особенности нетравленого шлифа.

5. Произвести травление, промыть, тщательно высушить микрошлиф.

6. Подобрать для изучения микроструктуры наименьшее увеличение микроскопа, позволяющее рассмотреть все её детали.

7. Изучить микроструктуру, отметить её характерные особенности и зарисовать с описанием фаз и структурных составляющих.

6. Требования к отчёту по работе

Отчёт составляется в соответствии с порядком выполнения всех заданий по форме, приведённой в приложении.

7. Контрольные вопросы

1. Назначение металлографического анализа.

2. Последовательность металлографического анализа.

З. Монокристаллы и задачи их металлографического анализа.

4. Поликристаллическое строение металлов и сплавов и его особенности.

5. Что такое компонент, фаза, структурная составляющая?

6. Что такое твёрдый раствор? Типы твёрдых растворов. Фазовое строение и микроструктура твёрдого раствора.

7. Химическое соединение, его фазовое строение и микроструктура.

8. Что такое эвтектика? Ее фазовое строение и микроструктура.

9. Особенности микроструктуры и задачи металлографического анализа гомогенных и гетерогенных сплавов.

10. Принцип действия оптического микроскопа и его оптическая система.

11. Понятие о разрешающей способности микроскопа и факторы, влияющие на неё.

12. Назначение полевой и aпертурной диафрагмы.

13. Последовательность приготовления шлифа.

14. Назначение травления шлифа, механизм выявления структуры гомогенных и гетерогенных сплавов.

8. Техника безопасности

8.1. При приготовлении микрошлифа образец необходимо крепко держать в руке и несильно прижимать к шлифовальному или полировальному диску.

8.2. В случае, если образец вырвется из рук, необходимо срочно выключить станок.

8.3. На одном станке не разрешается работать одновременно двум или нескольким студентам.

8.4. Травление микрошлифов должно производиться в вытяжном шкафу.

8.5. При травлении реактив не должен попадать на руки.

8.6. После окончания работы (шлифования, полирования, травления) руки необходимо вымыть.

Приложение

Металлографический анализ металлов и сплавов

Задание 1. Изучение устройства оптического микроскопа MЕТ-З.

Зарисовать микроструктуру при разных увеличениях микроскопа, указать название сплава, его марку и состав. Описать фазы и структурные составляющие сплава.

Сплав (марка, состав): _________________________________________________________

Описание микроструктуры: _________________________________________________________

Задание 2. Исследование микроструктуры задaнныx образцов.

Результаты исследования микроструктуры под микроскопом

№ п/п |

Материал |

Концентрация компонентов, % |

Микроструктура (зарисовка) |

Увеличение |

Микроструктура (описание) |

|

|

|

|

|

|

Определение плотности дислокаций и кристаллографической ориентации исследуемой поверхности (плоскости) монокристалла кремния.

Задание 3. Приготовление микрошлифа металла или сплава и выявление микроструктуры.

Сплав (марка, состав): _________________________________________________________

Описание микроструктуры: _________________________________________________________