- •Общие представления о сож

- •Назначение сож

- •Классификация сож.

- •Способы подачи сож

- •Маркетинговое исследование

- •Социальный фактор.

- •Политический фактор.

- •Экономический фактор

- •Технологический фактор.

- •Проведение эксперимента.

- •Признание факта существования задачи.

- •Выбор факторов, уровней.

- •Результаты эксперимента.

- •Анализ данных.

- •Выводы и реккомендации.

- •Финансовый отчет.

- •Расходы

- •Стоимость проведенного эксперимента

- •Расходы компании в месяц в случае ее постоянного существования.

- •Предпологаемые доходы.

- •Возможные доходы в случае однократного проведения эксперимента:

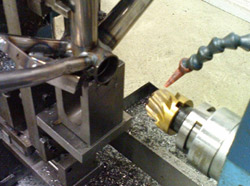

Способы подачи сож

Применяют следующие основные способы подач СОЖ в зону резания лезвийным инструментом (таб. 1.):

свободно падающей струей;

напорной струей;

струей воздушно-жидкостной смеси /в распыленном состоянии/;

через каналы в теле режущего инструмента.

1.3.1 Подача смазочно-охлаждающей жидкости в зону резания поливом свободно падающей струей. В практике машиностроения наиболее часто СОЖ подается в зону резания поливом в виде свободно падающей струи.

Давление жидкости обычно находится в пределах от 0,02 до 0,05 МПа и обеспечивается насосом. Количество подаваемой в зону резания СОЖ зависит от вида ее основы (водная или масляная), вида выполняемой операции и напряженности режима резания. На универсальных станках весом до 10 т жидкость подается в количестве от 2 до 20 л/мин. В некоторых случаях механической обработки (на многошпиндельных автоматах, зубообрабатывающих станках и других) поток СОЖ используется одновременно и для уноса стружки. Количество СОЖ для этих случаев рассчитывается по опытно-статистическим формулам.

Но этот способ подачи жидкости в зону резания обладает рядом недостатков: большой расход жидкости (10-16 л/ч), разбрызгивание, слабое смазочное действие.

1.3.2 Подача смазочно-охлаждающей жидкости в зону резания напорной струей.

При этом способе СОЖ подается в зону резания со стороны задней поверхности резца в виде тонкой струи под давлением 20 – 30 атмосфер. Этот метод позволяет многократно повысить стойкость режущего инструмента по сравнению с резанием при поливе СОЖ. Так, стойкостные испытания показали, что при точении стойкость быстрорежущих резцов при подаче в зону резания высоконапорной струи СОЖ увеличивается более чем в 6 раз по сравнению с резанием при поливе СОЖ; Метод охлаждения и смазки высоконапорной струей жидкости является весьма эффективным, однако он до настоящего времени не получил широкого применения в промышленности из-за весьма серьезных присущих ему недостатков. Одной из причин, сдерживающих применение метода, является сильное разбрызгивание упругой и опасной струи жидкости, выходящей из сопла под большим давлением со скоростью 50 – 80 м/с. Другой причиной является трудность обеспечения герметичности подвижных соединений магистралей для подвода жидкости, работающих под давлением 20 – 30 атмосфер. Также к недостаткам этого метода можно привести: трудность обеспечения в производственных условиях нужного направления струи СОЖ на режущую кромку инструмента; необходимость тщательной очистки СОЖ, чтобы исключить засорение сопла; необходимость оснащения станка специальной насосной станцией. По этим причинам метод применяется в настоящее время только при обработке трудно обрабатываемых материалов и в других случаях, где крайне необходимо повышение стойкости инструмента любыми техническими средствами.

1.3.3 Подача СОЖ в распыленном состоянии. Сущность метода охлаждения и смазки распыленной жидкостью заключается в том, что СОЖ распыливается в специальном распыливающем устройстве сжатым воздухом и подается в зону резания в виде воздухо-жидкостной смеси. При выходе из сопла воздушно-жидкостная смесь расширяется, вследствие чего происходит понижение ее температуры на 10-12 °C. Когда частицы жидкости попадают на нагретые поверхности заготовки и инструмента, они мгновенно испаряются и отводят большое количество теплоты. Для образования воздухо-жидкостной смеси используются специальные распылительные установки разных конструкций.

Достоинством этого способа охлаждения является то, что при небольшом расходе жидкости (200-400 г/ч) эффективно используются ее смазочные и охлаждающие свойства, а также происходит увеличение стойкости инструмента, жидкость не разбрызгивается и не требует устройств для ее сбора, а зона резания остается всегда открытой для наблюдения.

Подачу СОЖ в распыленном состоянии применяют в следующих случаях: на операциях, где применение СОЖ поливом невозможно; при обработке некоторых труднообрабатываемых материалов, когда полив не эффективен; при необходимости оздоровления условии труда; для уменьшения температурных деформации деталей в процессе обработки. Аэрозоли с успехом применяют на агрегатных станках, автоматических линиях и станках с ЧПУ, в том числе многооперационных.

1.3.4 Подача СОЖ по каналам в теле инструмента весьма эффективна, но осуществима для ограниченной номенклатуры инструментов. Общеизвестно, что при прорезании канавок и отрезании нагрев настолько интенсивен, что СОЖ практически испаряется еще до того момента, когда она может достигнуть режущей кромки. Даже повысив давление СОЖ при поливе сверху или приблизив наконечник распылителя к передней поверхности пластины, не удается принципиально улучшить отвод теплоты из зоны резания . Указанную проблему можно решить двумя способами:

Способы подачи СОЖ при обработке заготовок лезвийными инструментами

№ |

Способ подачи СОЖ |

1 |

Свободно падающей струей (поливом) |

2 |

Под давлением через сопловые насадки (напорной струей) |

3 |

В распыленном состоянии (в виде струи воздушно-жидкостной смеси) |

4 |

Через каналы в инструменте с выходом в зону резания под давлением |

Области применения основных способов подачи СОЖ при обработке заготовок лезвийными инструментами

Технологическая операция |

Способы подачи СОЖ (номер по табл. 1) |

||

Предподч ительные |

применяемые |

Редко применяемые |

|

Токарная обработка поверхностей: наружных внутренних |

1,2 1 |

3 3 |

4 2,4 |

Сверлильная: сверление,рассверливание, зенкерование,развертывание Глубинное сверление |

4

4,2 |

1,3

- |

2

- |

Резьбонарезание: метчиками и плашками фрезами |

4 1 |

1 3 |

- - |

Фрезерная |

1 |

3 |

2,4 |

Зуборезная |

1 |

3 |

2 |

Протяжная |

2,4 |

1,3 |

- |