8 семестр / !Ответы к экзаменационным вопросам (1-13)

.docxОтветы к экзаменационным вопросам по Технологии судостроении:

1. Виды монтажно-достроечных работ - Достроечными принято называть все работы, связанные с монтажом на судне оборудования, электрооборудования и электротрасс, судовых устройств, дельных вещей, а также изоляционные и окрасочные работы. Достроечные работы начинаются после окончания формирования отдельных отсеков или помещений судна в процессе сборки блоков или постройки судна на стапеле и заканчиваются в период испытаний судна и сдачи его заказчику.

Обычно достроечные работы делят на корпусодостроечные, столярные, такелажные или такелажно-парусные, изоляционные и окрасочные.

К корпусодостроечным работам относятся: 1) установка доизоляционных деталей крепления изоляции, оборудования, судовых устройств, дельных вещей, электрооборудования и электротрасс, трубопроводов и механизмов; 2) установка мелких фундаментов, комингсов и съемных листов; 3) изготовление и монтаж обрешетников и настилов полов, различных ограждений; 4) изготовление и монтаж обрешетников, выгородок, ширм и декоративной зашивки помещений и изоляции; 5) изготовление и монтаж вентиляции; 6) монтаж различного оборудования (съемного и несъемного); 7) монтаж дельных вещей и судовых устройств; 8) контрольные испытания отсеков и испытания помещений на непроницаемость и герметичность; 9) раскрепление предметов ЗИП, снабжения и аварийно-спасательного имущества.

Большинство из перечисленных выше работ производится специальными достроечными цехами и выполняется слесарями-достройщиками. Однако часть работ в зависимости от организации и технологии постройки судна, принятой на заводе, производится сборочно-сварочными и стапельными цехами. Эти работы выполняются судовыми сборщиками.

Необходимо заметить, что корпусодостроечные работы должны выполняться в строго определенной последовательности, устанавливаемой технологическим графиком постройки судна. Отступление от этой последовательности часто приводит к ненужным переделкам и затратам.

Рассмотрим основные виды корпусодостроечных работ. Эти работы содержат как элементы сборки и сварки корпусных конструкций, так и слесарных и слесарно-сборочных операций. При выполнении корпусодостроечных работ широко применяется уже знакомый нам слесарный и сборочный инструмент (ручной и механизированный).

При выполнении корпусодостроечных работ на наклонном стапеле необходимо учитывать его уклон. Если эти работы выполняются при нахождении судна на плаву, то должны учитываться его крен и дифферент.

2. Организация монтажно-достроечных работ - Монтажно-достроечные работы — это комплекс работ по всем видам оборудования и оснащения судна, которые выполняются после сборки и сварки основных конструкций его корпуса и надстройки. В настоящее время термин «достройка» как продолжение и окончание постройки судна является несколько условным, поскольку часть монтажно-достроечных работ (особенно их заготовительные процессы) начинают выполнять параллельно со сборочно-сварочными работами и продолжают при изготовлении секций и блоков. Далее монтажно-достроечные работы выполняют при формировании судна на построечном месте, а заканчивают после спуска судна на воду — в так называемые достроечный и сдаточный периоды постройки судна. Рациональная параллельность выполнения заготовительной части монтажно-достроечных работ и совмещение некоторой части этих работ с процессами изготовления корпусных конструкций — одна из основных особенностей выполнения монтажно-достроечных работ. Это дает возможность сократить общую продолжительность постройки судов.

Другая особенность монтажно-достроечных работ — их большая номенклатура. Эти работы могут быть разделены на четыре группы: 1) корпусодостроечные; 2) трубопроводные; 3) механо-монтажные; 4) электромонтажные.

К основным видам корпусодостроечных работ относят: изготовление и монтаж легких переборок и выгородок; изготовление и монтаж изделий насыщения корпусных конструкций и судовой вентиляции; нанесение различных защитных покрытий на судовые конструкции, трубопроводы и изделия (лакокрасочных, изоляционных покрытий, металлопокрытий и др.); отделку и оборудование судовых помещений; монтаж элементов судовых устройств (кроме их механизмов).

Трубопроводные работы включают изготовление труб, сборку и сварку узлов трубопроводов, а также монтаж трубопроводов, необходимой арматуры и механизмов судовых систем.

К механомонтажным работам относят монтаж главных двигателей, главных котлов (при наличии паротурбинной установки), валопроводов, вспомогательных механизмов и механизмов судовых устройств (якорного, рулевого и др.).

Электромонтажные работы включают подготовку и монтаж судовых кабельных трасс, а также всего электротехнического и радионавигационного оборудования судна.

Трудоемкость монтажно-достроечных работ достигает 45— 65 % общей трудоемкости постройки транспортных и промысловых судов.

Указанное разнообразие номенклатуры монтажно-достроечных работ приводит к их зависимости от корпусных работ в части открытия фронта для выполнения этих работ, требует строгой технологической последовательности выполнения рассматриваемых работ. Для лучшей организации этих работ их выполняют обычно в две стадии: изготовление деталей и узлов на заготовительных участках монтажно-достроечных цехов и их монтаж на строящемся судне.

Заключительная часть монтажно-достроечных работ выполняется после спуска судна на воду у достроечных мест судостроительных предприятий. В качестве таких достроечных мест используются достроечные набережные, которые являются либо самостоятельным сооружением судостроительных предприятий, либо частью их пирсов или ковшей. Достроечные места оборудуются необходимым крановым оборудованием, а также магистралями сжатого воздуха, кислорода, ацетилена и другими энергоносителями для технологических целей.

В выполнении монтажно-достроечных работ участвуют слесарно-корпусный, малярно-изоляционный, трубозаготовительный, деревообрабатывающий, механомонтажный, электромонтажный и сдаточный цехи. Основной функцией сдаточного цеха является организация и проведение испытаний судов — швартовных и ходовых как заключительного этапа их постройки.

3. Корпусодостроечные работы + 4. Основные виды корпусодостроечных работ - Корпусодостроечные работы входят в комплекс монтажно-достроечных работ по оборудованию и оснащению судна, выполняемых после сварки его корпуса и надстройки. Понятие «достройка» судна достаточно условно, так как монтажно-достроечные работы (особенно заготовительные) ведут параллельно с изготовлением секций и блоков. Далее монтажно-достроечные работы сочетают с формированием корпуса судна и заканчивают после спуска судна на воду в рамках достроечного и сдаточного периодов постройки. Совмещение части монтажно-достроечных работ с изготовлением корпусных конструкций — одна из основных их особенностей, значительно сокращающих общую продолжительность постройки судов. Другая особенность монтажно-достроечных работ — их многономенклатурность и, как следствие, разделение на:

-

Корпусодостроечные (КДР);

-

Трубопроводные;

-

Механомонтажные;

-

Электромонтажные.

Трудоемкость достроечных работ достигает 45-65% от общей трудоемкости постройки судна. Заканчивают достроечные работы у достроечных мест судостроительных предприятий. Достроечные места в виде набережных, пирсов, ковшей оборудуют необходимым крановым оборудованием, а также магистралями сжатого воздуха, кислорода, ацетилена и других энергоносителей технологического назначения. 5. Модульные способы обстройки судовых помещений - В настоящее время существует четыре метода формирования теплозвукоизоляции, это:

• плиточный метод,

• засыпной метод,

• заливочный метод,

• метод напыления.

Рассмотрим более подробно каждый из применяющихся методов.

Плиточный метод.

По некоторым данным формирование плиточной изоляции нанесение ЛКМ и ММ составляет по своему удельному значению до 8% от общей трудоемкости постройки судна и 43% от общей трудоемкости достроечных работ. При этом рассматриваемая технология предусматривает заготовку элементов, деталей и узлов изоляции на специальных заготовительных участках. Однако наиболее трудоемкие операции монтажа изоляции на корпусные конструкции (приклеивание плит, закрепление их на время отверждения клея, заделка стыков и нанесение гидрозащитного покрытия) производятся вручную без какой-либо эффективной оснастки и средств механизации. В последние годы такой метод монтажа изоляции получил новое конструктивное продолжение и называется «выносной». Он предусматривает применение конструктивного типа изоляции, в котором изоляционный материал устанавливается не на корпусные конструкции, а на щиты зашивки помещений. Преимущество такой конструкции изоляции заключается в том, что изготовление щитов по чертежам и шаблонам, приклеивание к ним изоляции осуществляется в цеховых условиях, что позволяет механизировать работы и снизить трудоемкость на 10-20% (рис. 1.1.).

Разработка, модульной системы обстройки и отделки судовых помещений Ml00 [5J позволяет усовершенствовать технологию выносной изоляции. Основной элемент модульной системы - отделочная панель с вклеенной в нее изоляцией, частично устраняет такой существенный недостаток, как паропроницаемость.

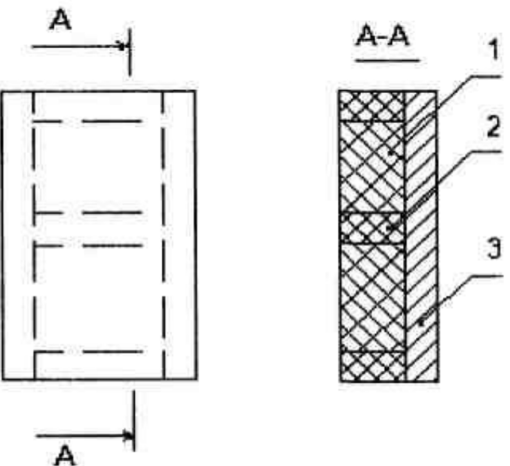

Рис. 1.1. Щит изоляции:

1 - плиточная изоляция; 2 - брусок рамы; 3 - декоративная отделка

Паропроницаемыми остаются только стыки между отделочными панелями. При отделке судовых помещений по модульной системе предусматривается изоляция корпусных конструкций с установкой изоляции толщиной до 50 мм.

Этот показатель зависит прежде всего от теплопроводности применяемой изоляции и поэтому может быть различным.

В целях ремонтопригодности элементов модульной системы в основу ее был положен каркасный вариант крепления панелей, который представляет собой предварительно собранный на кондукторе каркас трапециидальных профилей. В ячейки каркаса устанавливаются панели, закрепление которых производится с помощью закладных и разжимных элементов, закрепленных в пазах профиля.

Однако каркасные модульные системы обстройки и отделки судовых помещений неприемлемы для малотоннажных судов речного флота, имеющих небольшие сложной конфигурации судовые помещения, в которых трудно разместить стандартные панели, разработанные для этих систем [5J.

Неприемлемы модульные системы и по весовым характеристикам, поскольку в их основе заложен мощный каркас, изготовленный из профильного проката. Поэтому для снижения трудоемкости и повышения качества работ в основу формирования обстройки и отделки помещений на судах речного флота заложен бескаркасный модульный метод.

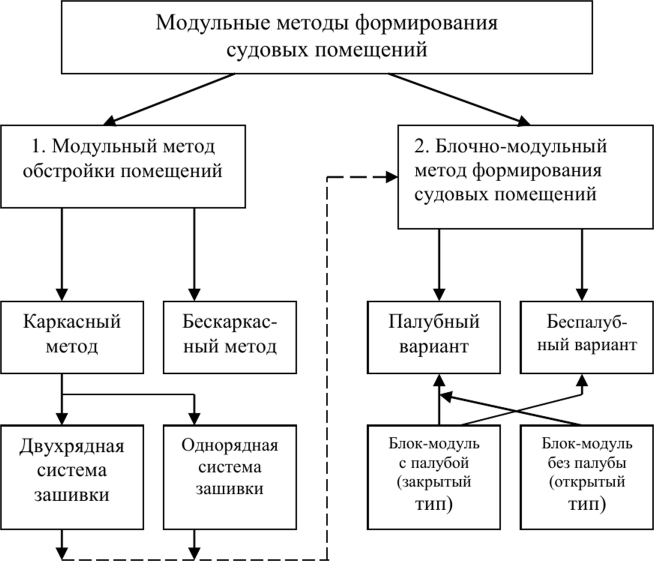

Вообще существующие в мировой практике модульные методы формирования судовых помещений можно условно разделить на две группы (рис. 1.2).

Анализируя схему (рис. 1.2), можно констатировать тот факт, что какой бы вариант не был заложен в основу формирования судовых помещений, установка плиточной изоляции обеспечивается или с помощью клеевых соединений, или с помощью специальных зажимных (отжимных) конструкций. Надо отметить, что выше перечисленные модульные методы обстройки судовых помещений в отечественном судостроении внедрены только на ряде предприятий морского флота. В речном судостроении формирование плиточной изоляции осуществляется по наиболее трудоемкому циклу, в котором раскрой изоляционных плит, их крепление на элементы конструкций предусматривается непосредственно на судне.

Рис. 1.2. Классификация модульных методов формирования обстройки и отделки судовых помещений

Наиболее широко применяющимися изоляционными плиточными материалами в отечественном судостроении являются такие материалы, как фенолформальдегидные (типа ФС-7-2), пенополистирольные (типа ПСБ-С), минераловатные (типа ППЖ-200, Rokyel и т. д)). Реже используются пенополиуретановые плиты и пеностекло. Для приклеивания пенопластов, в основном, используются синтетические клеи типа ЛКС, МДС, КИП-Д и др.

Засыпной метод. Разработанный и внедренный в отечественном судостроении метод засыпной изоляции представляет собой прочную монолитную теплозвукоизоляционную композицию из вспененных гранул пенополистирола. Принцип вспенивающейся засыпной изоляции (ВЗИ) основан на формообразовании теплозвукоизоляционного слоя между судовой металлоконструкцией и зашивкой изоляции путем вспенивания гранул пенополистирола [46J. Нанесение ВЗИ заключается в подаче по гибкому шлангу в изолируемое пространство, например, трюма рефрижератора, гранул пенополистирола и последующего их вспенивания каким-либо теплоносителем. В качестве теплоносителя может быть использован пар от заводской магистрали или горячий воздух. При вспенивании гранул (Т = 100 -ь 120°С) происходит их расширение и слипание друг с другом, вследствие чего, заполняется всё изолируемое пространство и образуется монолитный изоляционный слой, повторяющий форму изолируемой поверхности.

Надо сказать, что применение ВЗИ возможно при любом модульном или блочно-модульном методе формирования судовых помещений. Анализ изменения свойств сформированной ВЗИ при циклическом воздействии температуры показывает, что по прочностным характеристикам, изоляция вполне удовлетворяет требованиям, предъявляемым к сухогрузным и рефрижераторным судам, при этом коэффициент теплопроводности ее практически не изменяется. Такой метод изоляции судовых конструкций является в принципе более прогрессивным, чем плиточный, хотя к недостаткам следует отнести тот факт, что поскольку практически отсутствует адгезия к изолируемой поверхности, возможно скапливание конденсата и интенсивное корродирование металла. Поэтому применение ВЗИ должно быть обязательно предусмотрено в комплексе с гидроизоляцией металлоконструкции.

Заливочный метод.

Низкие технико-экономические показатели изоляционных работ могут быть объяснены рядом причин, основными из которых являются:

• устаревшие конструктивно-технологические решения вопросов обстройки судовых помещений. В большинстве случаев проектанты останавливаются на традиционных схемах изоляции, без учета возможности применения новых материалов и схем зашивки модульными панелями;

• ограниченный выбор изоляционных материалов, выпуск которых освоен предприятиями - поставщиками ;

• отсутствие прогрессивных технологий выполнения изоляционных работ и СТО.

Опыт зарубежного судостроения, а также научно- исследовательские работы, выполненные нашими институтами, показывают, что совершенствование изоляционных работ в судовых помещениях, должно идти по пути применения быстротвердеющих заливочных или напыляемых пенопластов.

Применение таких изоляционных материалов поможет полностью механизировать процесс нанесения изоляции, исключив все операции механической обработки плиточных материалов, а также гидроизоляционные работы. При этом обеспечивается практически безотходная технология выполнения работ.

В отечественном судостроении уже имеется опыт применения заливочной изоляции (пенопластов на резольной основе типа ФРП-1), который показал высокую технологичность выполненных работ.

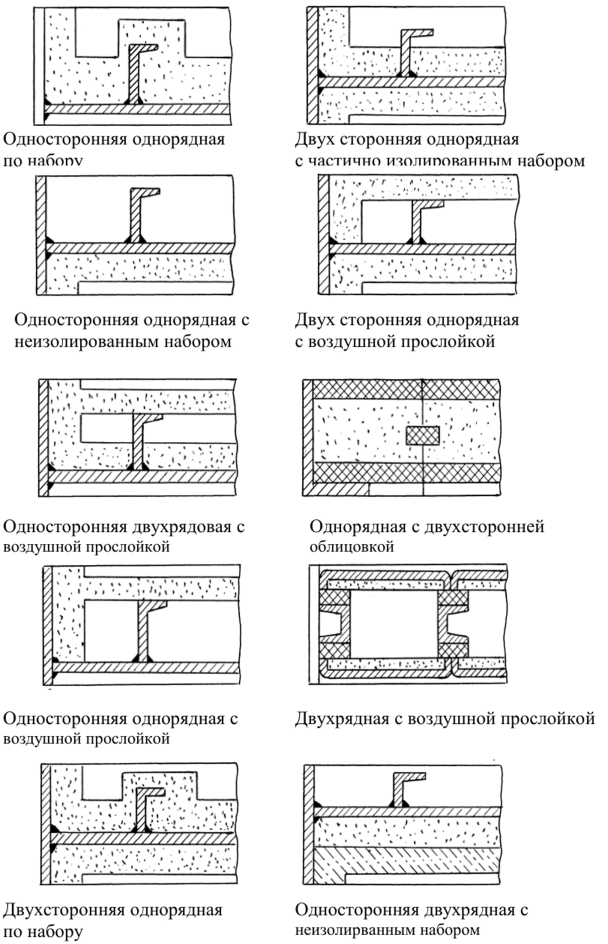

Типовые варианты применяющихся видов изоляции приведены на рис. 1.3.

Работы по формированию изоляции заливочным методом проводятся с помощью специальной заливочной машины, которая должна обеспечивать нагрев и автоматическое поддержание исходных компонентов, автоматическую дозировку компонентов в требуемом соотношении, смешивание компонентов и подачу смеси в изолируемое пространство, а также контроль разовой дозы заливки. Так как выпускаемые промышленностью пенопласты формируются за счет взаимодействия одного компонента с другим (например, резольной смолы ФРВ- 1А и продукта ВАГ-3), то очень важно, чтобы происходило хорошее смешивание и дозировка этих компонентов, потому что только в этом случае гарантируется равномерное вспенивание композиции и однородная структура сформированного пенопласта.

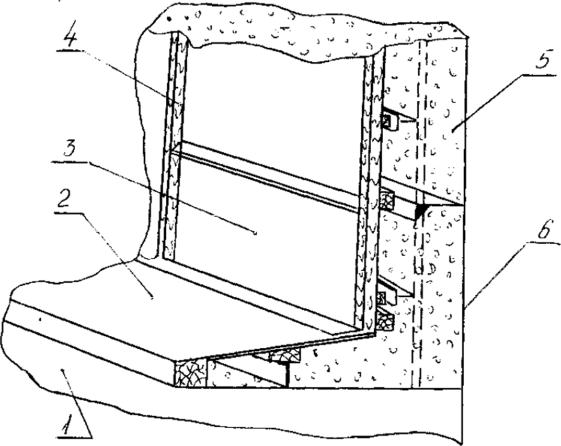

Образец сформированной изоляционной конструкции представлен на рис. 1.4.

Рис. 1.3. Типовые варианты изоляции судовых конструкций

Рис. 1.4. Конструкции изоляции и зашивки борта и риббанда рефрижератора

1 - палуба; 2 - зашивка риббанда; 3 - зашивка борта; 4 - брусок; 5 - изоляция;

6 - обшивка борта.

Последовательность выполнения технологических операций при изоляции, например, борта рефрижератора, должна включать поочередность заполнения изолируемых шпаций через каждые 10-15 с до технологической перегородки. При этом из расчета заполняемого объема должно осуществляться и дозирование компонентов. Данная технология применима только там, где требуется изоляция под зашивку, при этом должны быть доработаны технологические режимы заполнения изолируемых пространств, исключающие неравномерность вспенивания и образования пустот, приводящих к избыточному давлению на зашивку, что в свою очередь вызывает ее деформацию и появление бухтиновитости.

Метод напыления. Анализ опыта зарубежного судостроения и смежных отраслей промышленности показывает, что наряду с заливочным методом изоляции судовых помещений прогрессивным является также и метод напыления. Одним из методов напыления изоляции является торкретирование композитной массы, ее формообразование на изолируемой поверхности. Метод разработан НКИ совместно с НФ

ЦНИИТС. Теплоизоляционные торкрет-массы состоят из легковесного наполнителя, определенного гранулометрического состава и связующего. В качестве связующего применяется алюмохромофосфат, а в качестве наполнителя может быть использован хризотил-асбест, вспученный перлит, минеральная вата. Для обеспечения рабочих свойств торкрет-массы, а также теплозвукоизоляционных свойств покрытия в шихту вводят различные органические и неорганические добавки. В качестве транспортного агента, перемещающего торкрет- массу на изолируемую поверхность, используется сжатый воздух.

Недостатком данной технологии является то, что при напылении частицы теплозвукоизоляционной массы с воздухом, ударяясь об изолируемую поверхность, частично отражаются от нее. Так называемый «отскок» достигает до 40% от объема подаваемой массы.

Наиболее эффективным методом напыления является метод формирования газонаполненных полимерных покрытий с использованием пенополиуретановых композиций [33J, например, ППУ-17Н, Ри- пор 6Т и др.

Сущность метода заключается в подаче на изолируемую поверхность предварительно смешанной 2-х компонентной полимерной композиции, распыляемой воздухом и вспенивание, и отверждение этой композиции непосредственно уже на изолируемой конструкции. При этом возможно формирование изоляционного слоя любой заданной толщины. Обеспечиваются хорошие прочностные и адгезионные показатели покрытия, а образование закрытопористой структуры снижает гигроскопичность и водопоглощение сформированной изоляции.

Смешивание композиции происходит непосредственно в камере смешивания пистолета-распылителя, к которому по гибким шлангам и подаются компоненты в соотношении 1:1. Подача компонентов осуществляется с помощью насосного блока, стационарно установленного на расходных емкостях.

Рассматриваемая технология является по сравнению с другими методами формирования изоляции наиболее прогрессивной (за исключением заливочного метода). Однако до настоящего времени не отработаны технологические режимы, позволяющие формировать (наносить) покрытие заданной плотности, толщины и цвета. Также не отработана технология формирования равномерного слоя покрытия, особенно на профильных элементах конструкций судов.

На производстве с нетерпением ждут решения этих проблем, так как технология напыления, показывают высокую экономическую эффективность.

6. Мероприятия по охране труда и пожарной безопасности - Мероприятия по охране труда

Перечислим, какие мероприятия могут проводиться организацией в целях охраны труда:

1. Организационные:

-

спецоценка условий труда (раз в пять лет);

-

обучение по охране труда и проверка соответствующих знаний (ежегодно; новые сотрудники и после перерыва в работе больше года – не позднее первого месяца работы);

-

подготовка инструкций по охране труда;

-

утверждение перечней профессий с доп. льготами и др.

2. Технические — организация рабочих мест согласно санитарным нормам и нормам безопасности (освещение, тепловой режим и т.д.).

3. Предоставление средств индивидуальной защиты – спецодежды, обуви, средств обеззараживания, средств защиты глаз, дыхательных путей и т.д.

4. По обеспечению пожарной безопасности:

-

подготовка инструкций;

-

установка пожарной сигнализации;

-

разработка схемы эвакуации;

-

оснащение средствами пожаротушения и т.д.

Минздравсоцразвития РФ Приказом от 01.03.2012 N181н утвердил типовой перечень мероприятий по улучшению условий труда, которые должны проводиться ежегодно. Работодатель с учетом специфики деятельности предприятия может проводить не все мероприятия и разрабатывать свои.

Планирование мероприятий по охране труда

Алгоритм составления плана следующий:

1. План подготавливает служба охраны труда либо специалист по охране труда, а значит, в первую очередь на предприятии должна функционировать такая служба или быть введена соответствующая должность. Специалисты по охране труда должны иметь необходимые квалификацию и практические навыки для того, чтобы составить план.

2. Руководитель издает приказ о назначении лиц, на которых возлагается подготовка плана.

3. Уполномоченные лица разрабатывают план мероприятий, используя Типовой перечень N181н и учитывая потребности и технические возможности организации. В плане указываются названия мероприятий вместе со сроками их выполнения и лица, ответственные за их реализацию.

4. Готовый план включается в соглашение по охране труда, которое проходит согласование с представителями работников (профсоюзом) и утверждается руководителем.

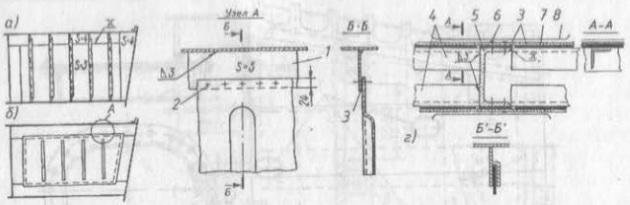

7. Изготовление и монтаж легких металлических переборок - Для образования жилых и рабочих помещений в межпалубных пространствах корпуса судна устанавливают легкие переборки и выгородки, варианты конструктивного исполнения которых ясны из рис. 2. Переборки типов а и б изготавливают по обычной для сварных корпусных конструкций технологии. Стальные переборки на судне сваривают с прилегающими конструкциями. Переборки из легких сплавов также приваривают, если корпус или надстройка выполнены из легких сплавов. На стальных судах применяют клепаные и клееклепаные соединения, а также сварные соединения на биметаллических планках, когда стальная сторона планки приварена к комингсу, а из легкого сплава к переборке.

Рис. 2 Легкие металлические переборки а — с приварным набором; б — гофрированная; в — каркасная (вид сверху го снятой палубой); г — со скользящим соединением; 1 — комингс; 2 — заклепки; 3 — тиоколовая лента; 4 — горизонтальные ребра жесткости; 5 — несущая стойка (обрешетник); 6 — самонарезаюший винт; 7 — лист металла; 8 — декоративное покрытие

Каркасные переборки (рис. 2, в) собирают на судне из сварного обрешетника 4,5. который с обеих сторон обшивают листами 7 из легких сплавов (s = 1,5 ÷ 2 мм) на самонарезающих винтах 6. Листы оклеивают декоративным материалом 8. Легкие переборки устанавливают по окончании сварки несущих конструкций корпуса в районе их размещения. Верхний комингс переборки входит в состав палубной секции. При клепаном соединении секцию переборки предварительно навешивают на сборочных болтах на приваренные по периметру стальные комингсы переборки. В цехе в переборке сверлят отверстия под заклепки. Переборку устанавливают окончательно, начиная с нижнего комингса и располагая между ней и комингсами антикоррозионную прокладку из тиоколовой ленты. Соединение обжимают сборочными болтами и склепывают. Для исключения деформации легких переборок под воздействием вышележащих палуб соединение их с верхним комингсом иногда предусматривают скользящим (рис. 2, г).

8. Изготовление и монтаж изделий доизоляционного насыщения - К изделиям насыщения относят детали для крепления: трубопроводов судовых систем, предметов оборудования и элементов изоляции судовых помещений, устройств, дельных вещей и электротрасс. Часть изделий насыщения непосредственно приваривают к корпусным конструкциям до монтажа изоляции. Это так называемые доизоляционные изделия; часть изделий насыщения устанавливают на поверхностях, ограничивающих помещения, после монтажа изоляции. Эти детали крепят поверх изоляции к установленным ранее доизоляционным деталям или к обрешетникам декоративной зашивки помещений. Такие детали насыщения называют послеизоляционными.

Изделия доизоляционного насыщения по количеству применения на судах составляют около 90 % их общего числа. Доизоляционные изделия, кроме того, делятся на изделия корпусного и слесарного насыщения. Изделия корпусного насыщения устанавливаются при изготовлении секций и блоков корпуса, а изделия слесарного насыщения — при достройке судна после формирования помещений судна (на стапеле или на плаву).

Изделия насыщения изготовляются как цехами самой верфи, так и в значительном количестве поставляются другими судостроительными предприятиями в порядке межзаводской кооперации.

Основным цехом верфи для изготовления и монтажа изделий насыщения является слесарно-корпусный цех, имеющий в своем составе специализированные участки — заготовительный, слесарно-сборочный, сварочный, нанесения защитных покрытий и комплектации.

Изготовление изделий насыщения характеризуется следующими особенностями:

- большой номенклатурой изделий;

- разнообразием применяемых материалов (по видам проката и маркам);

- большими различиями в габаритных размерах и конфигурации деталей, узлов и изделий в целом;

- сочетанием различных видов работ с применением разнообразного оборудования;

- необходимостью одновременного обеспечения изделиями насыщения нескольких строящихся на предприятии судов разных проектов и др.

Значительная часть изделий насыщения имеет мелкосерийный характер производства. В их изготовлении участвует несколько цехов предприятия (корпусообрабатывающий, сборочно-сварочный, механический и др.), поэтому для ряда изделий разрабатываются межцеховые маршруты их изготовления, так называемые «расцеховки».

Обобщенный маршрут изготовления для всех типов изделий насыщения можно представить в виде сетевой модели. Этот маршрут включает получение исходной информации о конструктивно-технологических особенностях конкретных типов изделий, а также операции, необходимые для их изготовления, в том числе операции контроля и комплектации готовых изделий. Эти операции выполняются с применением различного технологического оборудования слесарно-корпусного и других цехов, где изготавливаются конкретные типы изделий насыщения. Оборудование включает следующие основные группы: