- •Общие сведения

- •Техническая документация

- •Капиллярные методы контроля сварных соединений

- •Магнито-порошковый метод контроля сварных соединений

- •Оценка качества сварных соединений по результатам контроля внешним и измерением

- •Требования к испытательным лабораториям и персоналу

- •Ход работы

- •Список литературы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

им. Р.Е. АЛЕКСЕЕВА»

Кафедра «Кораблестроения и авиационная техника»

ОТЧЕТ

по лабораторной работе

«Визуальный контроль сварных швов судовых конструкций»

Выполнил: ст. гр. 15-КС-1

Бормотов А.Д.

Проверил: Шайдуллин М.Г.

Нижний Новгород, 2018

Введение

Цель

работы:

ознакомиться с методами визуального

контроля сварных швов судовых конструкций

и системой оценки качество сварного

шва.

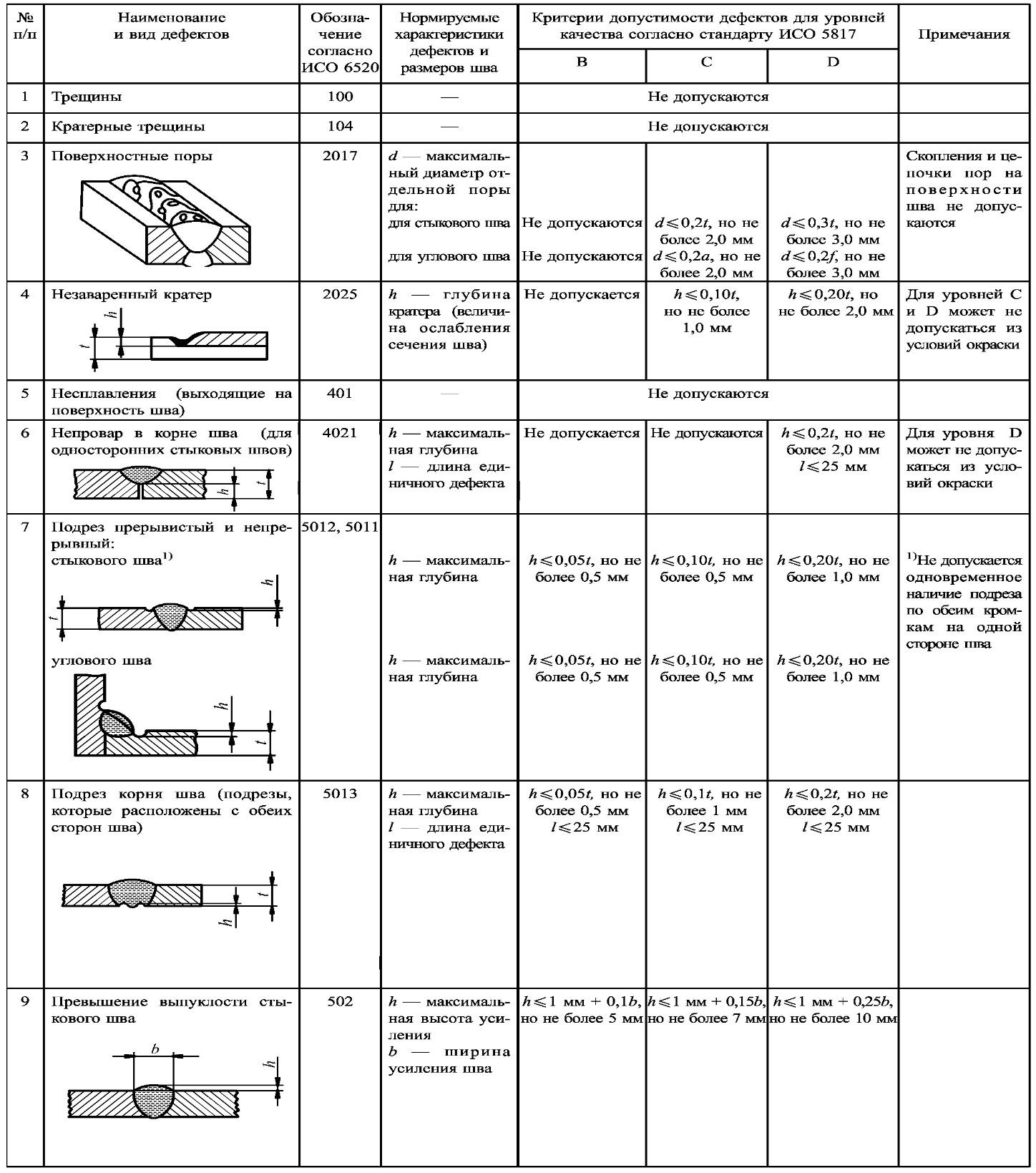

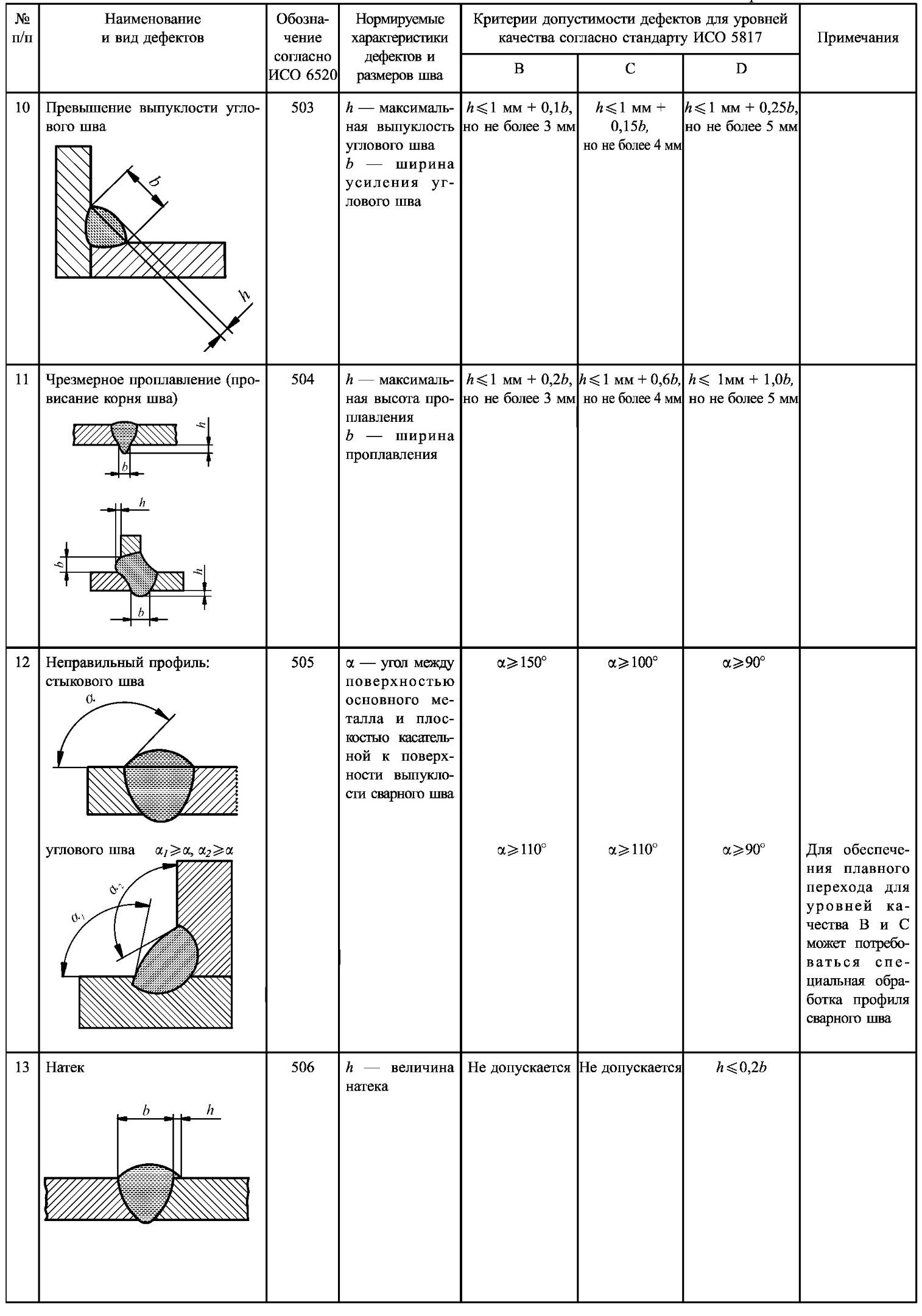

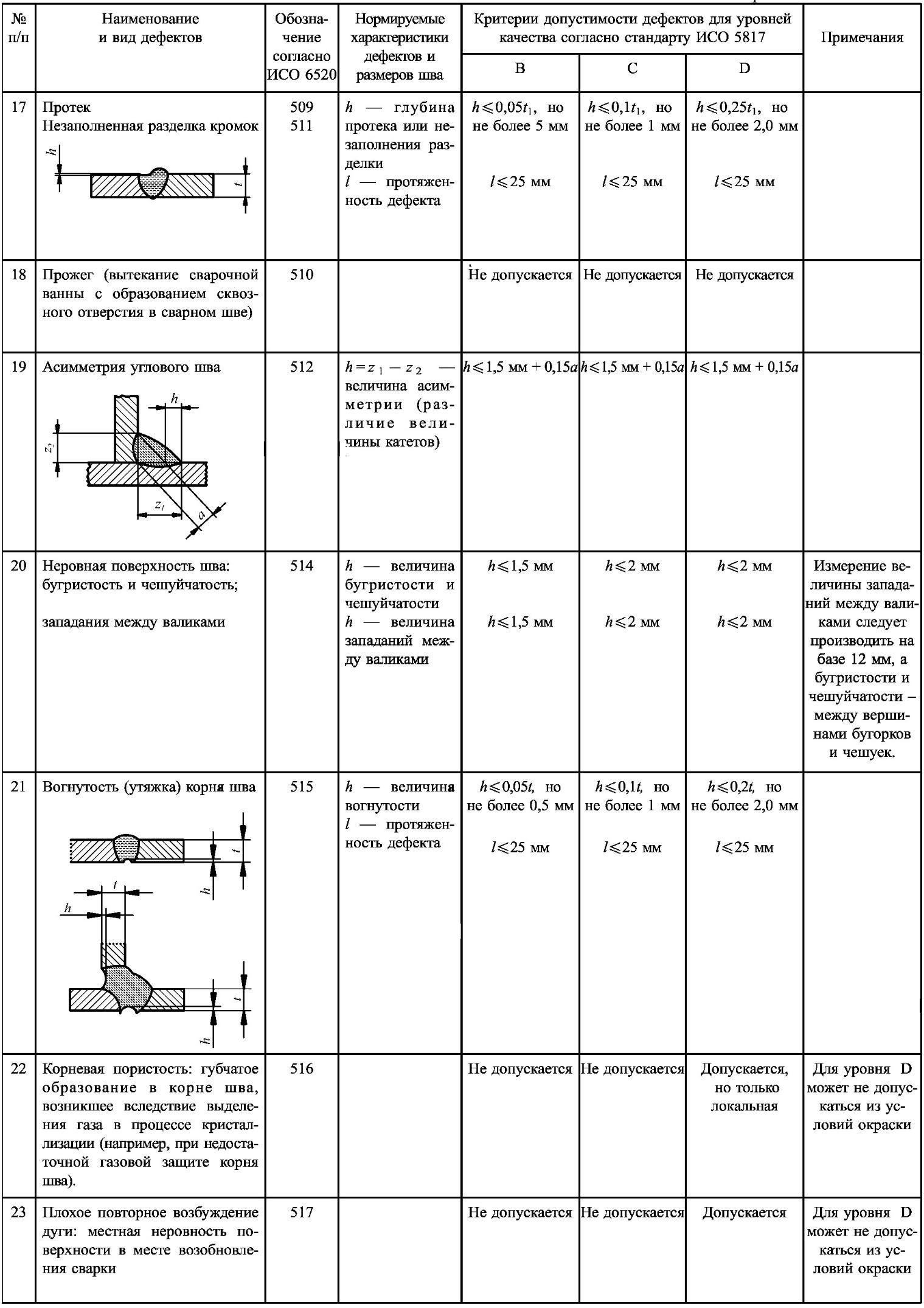

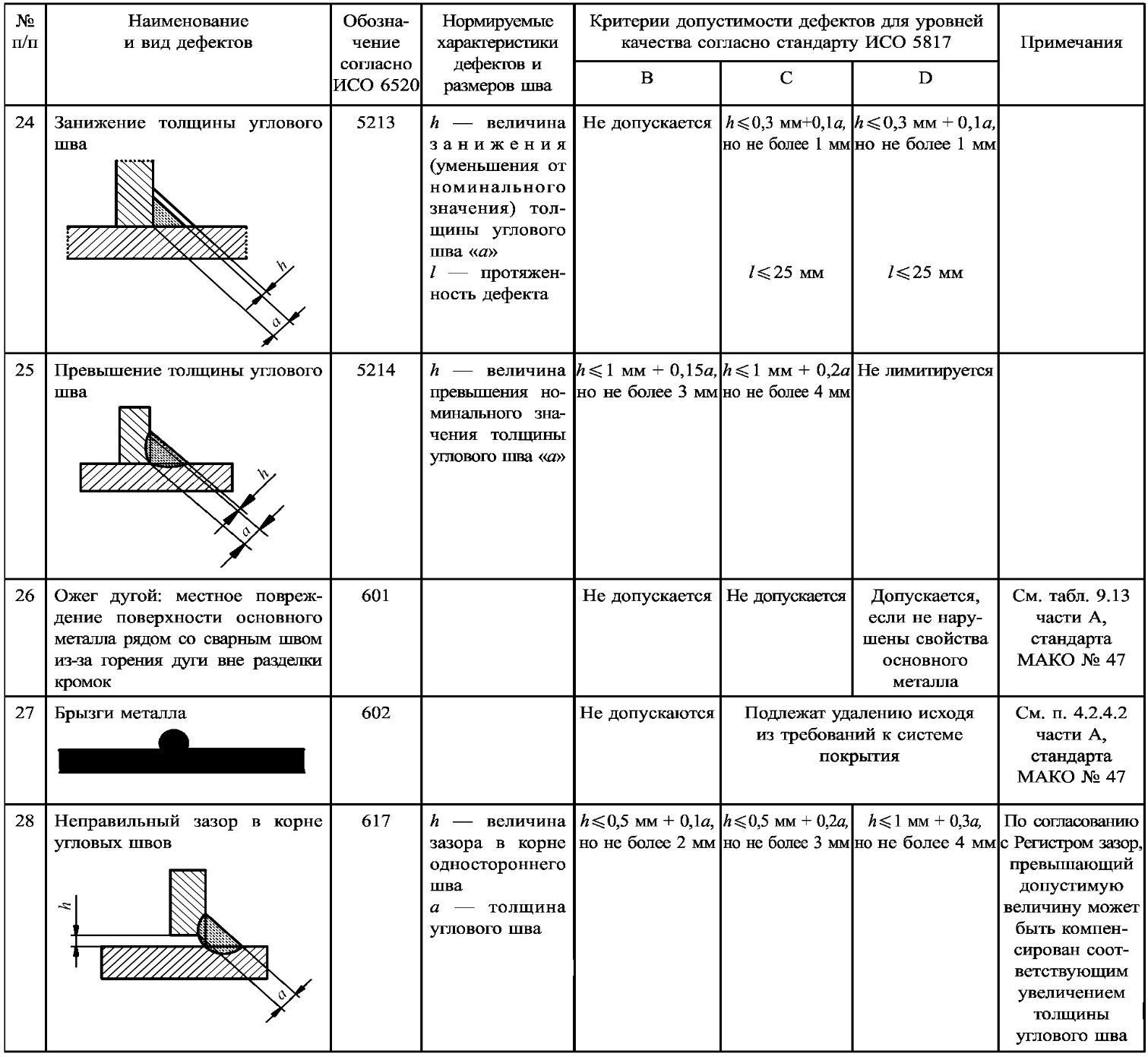

Задача работы: изучить техническую документацию, произвести визуальный контроль сварного шва №189 и оценить его качество, используя таблицу 1, в которой приведены наименование и виды дефектов.

Таблица 1 – Наименование и виды дефектов

Общие сведения

Визуальный

контроль –

это метод обнаружения и анализа внешних

дефектов промышленных изделий. При

визуальном контроле выявляют поверхностные

дефекты. Контроль проводится с

использованием измерительных средств

таких как: лупа, линейка, штангенциркуль

и т.д.

Преимущества метода: простой и информативный метод контроля, не требующий специального оборудования, высокая скорость проведения.

Недостатки метода: ограниченность исследования только видимой частью конструкции.

Техническая документация

Визуальный контроль и оценка качества сварного шва судовых конструкций проводится согласно «Правилам классификации и постройки морских судов. Часть XIV. Сварка»:

Визуальный и измерительный контроль сварных соединений должен выполняться в соответствии с требованиями стандарта ИСО 17637 или других признаваемых Регистром международных и национальных стандартов.

Визуальный контроль сварных соединений выполняется для выявления поверхностных дефектов шва и околошовной зоны, включая (обозначение согласно стандарту ИСО 6520):

-

трещины (100, 104);

-

подрезы (5011, 5012, 5013);

-

незаваренные кратеры, натеки, протеки, незаполненная разделка кромок (2025, 506, 509, 511);

-

свищи, выходящие на поверхность шва (2016);

-

непровары в корне одностороннего шва, вогнутость-утяжка корня шва, а также чрезмерное проплавление-провисание корня шва (4021, 515, 504);

-

поры и несплавления, выходящие на поверхность шва (2017, 401);

-

корневая пористость (516);

-

ожёги дугой — пята коротких замыканий (601);

-

неправильный профиль шва — неплавность сопряжения с основным металлом (505);

-

превышение выпуклости шва (502, 503);

-

бугристость и чешуйчатость (514);

-

брызги расплавленного металла (602);

-

правильность выполнения обварки перекрещивающихся швов и свободных кромок.

Визуальный

контроль швов и околошовной зоны должен

выполняться по всей доступной для

осмотра протяжённости шва с двух сторон

до того, как они могут стать недоступными

при дальнейшей сборке конструкций за

исключением случаев отсутствия доступа

к обратной стороне шва в односторонних

сварных соединениях.

Поверхность шва и околошовной зоны перед проведением визуального контроля должна быть очищена от брызг металла, шлака, копоти, других загрязнений и быть свободна от защитных покрытий.

Визуальный контроль следует выполнять без применения специальных оптических приборов. Допускается применение луп не более, чем с десятикратным увеличением.

Освещенность контролируемой поверхности должна быть не менее 350 лк при рекомендуемом значении 500 лк. Для выполнения контроля внешним контролем и измерением должен быть обеспечен доступ к контролируемому сварному соединению с расстояния около 600 мм при ракурсе (угле) осмотра

не менее 30° (см. рисунок 1). В том случае, если для труднодоступных мест доступность объекта контроля в соответствии с рисунком 1 не может быть реализована, следует применять зеркала, бороскопы, гибкие оптические кабели или видеокамеры.

Для увеличения контраста между дефектами и фоном могут использоваться дополнительные источники освещения.

Рисунок 1 - Условия доступа к контролируемой поверхности при контроле внешним осмотром и измерением

В

том случае если результаты визуального

контроля являются сомнительными,

например, в случае подозрения в наличии

трещин, следует дополнительно применять

один из следующих методов

выявленияповерхностных дефектов:

-

магнитопорошковый метод контроля;

-

капиллярный метод контроля;

-

шлифовка абразивным инструментом с последующим травлением реактивом, применяемым для выявления макроструктуры.