7 семестр / Лабораторные работы / Лабораторная работа 1

.doc

ЛАБОРАТОРНАЯ РАБОТА №1

Визуальный контроль сварных швов судовых конструкций

Цель работы: ознакомиться с методами визуального контроля сварных швов судовых конструкций, оценить качество сварного шва.

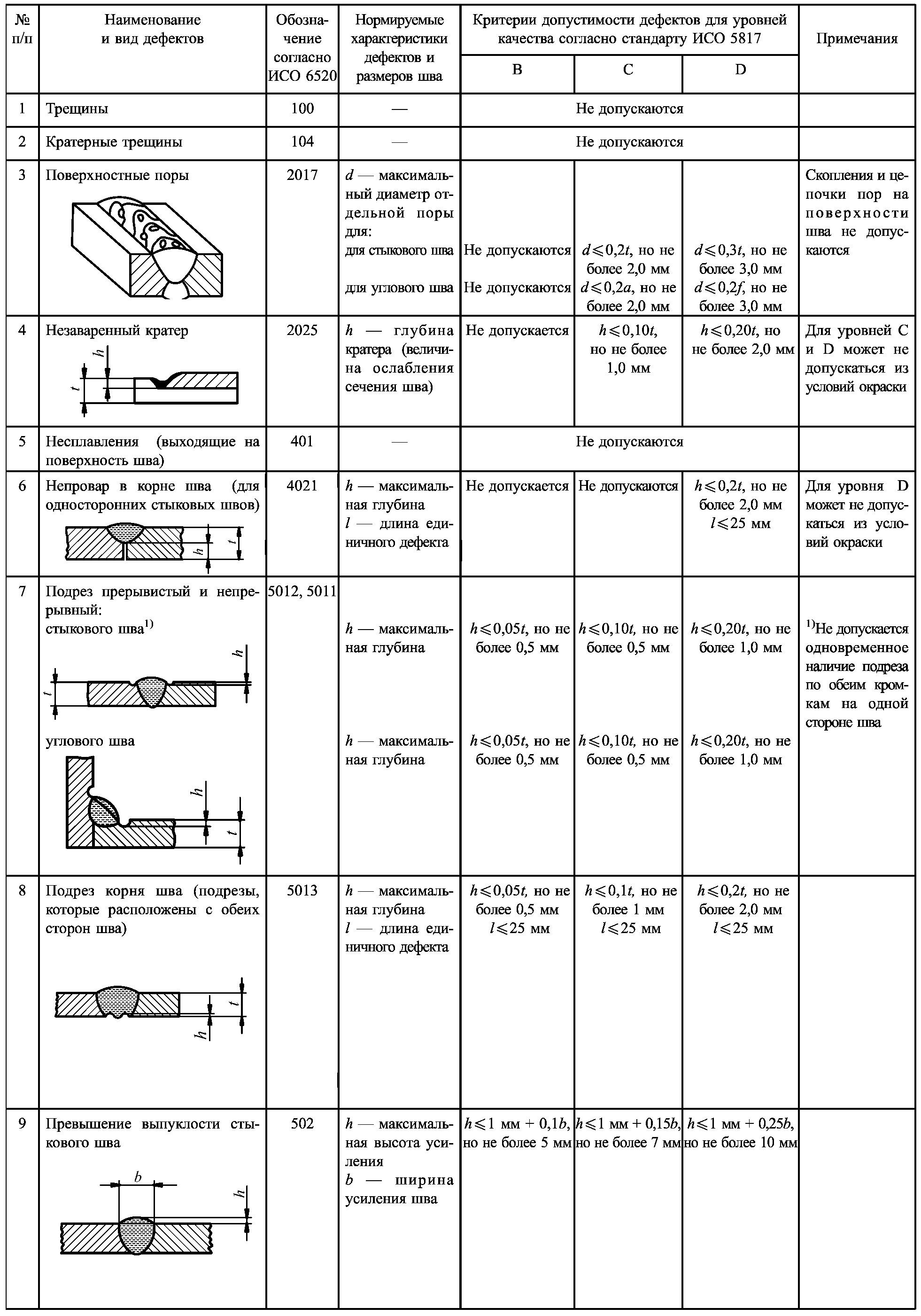

В лабораторной работе нужно было произвести визуальный контроль сварного шва №189. Для этого используем таблицу 1, в которой приведены наименование и виды дефектов.

Таблица 1 – Наименование и виды дефектов.

Визуальный и измерительный контроль сварных соединений (контроль внешним осмотром и измерением).

Для того, чтобы правильно визуально проконтролировать и оценить качество сварного соединения, обратимся к «Правилам классификации и постройки морских судов. Часть XIV. Сварка»:

Визуальный и измерительный контроль сварных соединений должен выполняться в соответствии с требованиями стандарта ИСО 17637 или других признаваемых Регистром международных и национальных стандартов.

Визуальный контроль сварных соединений выполняется для выявления поверхностных дефектов шва и околошовной зоны, включая (обозначение согласно стандарту ИСО 6520):

трещины (100, 104);

подрезы (5011, 5012, 5013);

незаваренные кратеры, натеки, протеки, незаполненная разделка кромок (2025, 506, 509, 511);

свищи, выходящие на поверхность шва (2016);

непровары в корне одностороннего шва, вогнутость-утяжка корня шва, а также чрезмерное проплавление-провисание корня шва (4021, 515, 504);

поры и несплавления, выходящие на поверхность шва (2017, 401);

корневая пористость (516);

ожёги дугой — пята коротких замыканий (601);

неправильный профиль шва — неплавность сопряжения с основным металлом (505);

превышение выпуклости шва (502, 503);

бугристость и чешуйчатость (514);

брызги расплавленного металла (602);

правильность выполнения обварки перекрещивающихся швов и свободных кромок.

Визуальный контроль швов и околошовной зоны должен выполняться по всей доступной для осмотра протяжённости шва с двух сторон до того, как они могут стать недоступными при дальнейшей сборке конструкций за исключением случаев отсутствия доступа к обратной стороне шва в односторонних сварных соединениях.

Поверхность шва и околошовной зоны перед проведением визуального контроля должна быть очищена от брызг металла, шлака, копоти, других загрязнений и быть свободна от защитных покрытий.

Визуальный контроль следует выполнять без применения специальных оптических приборов. Допускается применение луп не более, чем с десятикратным увеличением.

Освещенность контролируемой поверхности должна быть не менее 350 лк при рекомендуемом значении 500 лк. Для выполнения контроля внешним контролем и измерением должен быть обеспечен доступ к контролируемому сварному соединению с расстояния около 600 мм при ракурсе (угле) осмотра не менее 30° (см. рис. 1). В том случае, если для труднодоступных мест доступность объекта контроля в соответствии с рис. 1 не может быть реализована, следует применять зеркала, бороскопы, гибкие оптические кабели или видеокамеры.

Для увеличения контраста между дефектами и фоном могут использоваться дополнительные источники освещения.

Рисунок 1. - Условия доступа к контролируемой поверхности при контроле внешним осмотром и измерением

В том случае если результаты визуального контроля являются сомнительными, например, в случае подозрения в наличии трещин, следует дополнительно применять один из следующих методов выявления

поверхностных дефектов:

магнитопорошковый метод контроля;

капиллярный метод контроля;

шлифовка абразивным инструментом с последующим травлением реактивом, применяемым для выявления макроструктуры.

Оценка качества сварных соединений по результатам контроля внешним и измерением.

Если с Регистром не согласовано иного, оценка качества сварных соединений по результатам контроля внешним осмотром и измерением должна выполняться в соответствии с указаниями стандарта ИСО 5817 для наружных дефектов (см. табл. 1).

Все обнаруженные по результатам контроля внешним осмотром и измерением дефекты подлежат устранению, а места исправлений должны быть повторно проконтролированы.

По результатам контроля внешним осмотром и измерением сварные соединения следует считать годными, если в них не обнаружены недопустимые для установленного приемлемого уровня оценки дефекты, перечисленные в табл. 1.

Требования к испытательным лабораториям и персоналу.

Неразрушающий контроль и оценка качества сварных соединений должны проводиться испытательными лабораториями (центрами), компетенция и статус которых удовлетворяют требованиям к аккредитации в соответствии с национальными или международными стандартами. Документом, подтверждающим компетенцию испытательной лаборатории, является Свидетельство о признании (аккредитации), выданное Регистром или другим уполномоченным национальным органом. В последнем случае копия Свидетельства с приложениями должна быть представлена инспектору Регистра до начала производства сварочных работ.

Неразрушающий контроль сварных соединений и оценка их качества должны выполняться специалистами, прошедшими соответствующее обучение, аттестацию и имеющими опыт практической работы по конкретному методу контроля, который должен быть подтвержден документально. Определение уровня квалификации и сертификация персонала в области неразрушающего контроля должны выполняться в соответствии с требованиями национальных стандартов (ГОСТ Р, ИСО 9712), унифицированных со стандартом ИСО 9712 или EN 473, а также других требований, признаваемых Регистром. Органы, проводящие аттестацию персонала в области неразрушающего контроля, должны отвечать общим требованиям международного стандарта ИСО/МЭК 17024.

Оценка качества сварных соединений стальных конструкций должна выполняться на основе уровней качества соответствующих требований стандарта ИСО 5817 или других признаваемых Регистром международных и национальных стандартов.

На основе вышеприведенной информации производим визуальный контроль и оценку качества сварного шва №189 (рисунок 1).

Длина шва 470 мм.

-

Незаваренный кратер (2025) (рисунок 2)

Рисунок 2 – Незаваренный кратер сварного шва №189

-

Брызги металла (602) (рисунок 3)

Рисунок 3 – Незаваренный кратер сварного шва №189

-

Неровная поверхность шва: бугристость и чешуйчатость (514) (рисунок 4,5)

Рисунок 4 - Неровная поверхность шва: бугристость и чешуйчатость шва №189

Рисунок 5 - Неровная поверхность шва: бугристость и чешуйчатость шва №189

Вывод: в данной лабораторной работе мы ознакомились с правилами визуального контроля сварных швов, на данном руководителем сварном шве потренировались в определении дефектов сварных швов. По итогу, сварной шов №189 имеет дефекты, которые должны быть устранены согласно с п. 3.1.5 РМРС часть IX «Сварка».

Список литературы

-

Российский Морской Регистр Судоходства. «Правила классификации и постройки морских судов. Часть XIV. Сварка».