7 семестр / !Ответы к экзамену / 1-8

.pdf

Перечень вопросов к экзамену в седьмом семестре

1. Технологическая классификация деталей корпуса судна.

Все детали корпуса разделены на 5 классов: 1, 2 ,3 ,4 класса – листовые детали; 5 класс – детали из профильного проката.

Вкаждом классе 8 групп.

В1 класс включены детали с прямолинейными кромками любой формы длиной 500 мм

(1000 мм).

Если хотя бы одна из кромок криволинейная, то такие детали составляют 2 класс. К мелким деталям отнесены детали длиной до 500 мм (1000 мм) – это классы 3 и 4.

Каждый класс делится на 8 групп по следующим геометрическим и технологическим признакам:

1. Плоские без вырезов и разделки кромок;

2. Плоские с вырезом без разделки кромок;

3. Плоские без вырезов с разделкой кромок;

4. Плоские с вырезом и с разделкой кромок;

5. Гнутые с простой кривизной без разделки кромок;

6. Гнутые с простой кривизной и разделкой кромок; 7. Гнутые со сложной кривизной и с углами слома без разделки кромок;

8. Гнутые со сложной кривизной с углами слома с разделкой кромок.

Каждая группа может быть разделена на подгруппы по своим отличительным признакам внутри своей группы.

Такая классификация корпусной детали создает условия разработки типовых технологических процессов на судостроительных предприятиях по единой схеме и позволяет формировать единый по форме и содержанию технологическую документацию, которая выпускается системой, автоматизированной пазовотехнологичекой подготовки судостроительного производства.

2. Групповая технология при изготовлении деталей корпуса судна.

Суть групповых технологий заключается в том, что изготавливаемые изделия распределяют по технологическим группам и выполняют по типовому технологическому процессу. Он характеризуется единством оборудования и технической оснастки.

Основой групповой технологии является:

а) применение передовых технологических процессов; б) высокая производительность оборудования и оснастки.

Это становиться возможным благодаря увеличению размеров партии обрабатываемых деталей. Увеличение размеров партии происходит вследствие:

а) применение унифицированных технологических процессов обработки и оснастки; б) конструктивная унификация деталей и узлов, которая проводит в стадии разработок чертежей.

Групповая технология охватывает процессы изготовления деталей, узлов секций и практически любых технологических процессов.

Технологический график постройки судна бывает: а) ленточным; б) сетевым.

Разделяет на периоды постройки и технологические этапы. Технологический график

содержит расчетную трудоемкость по видам работ. Перечень цехов или отделок исполнителей и нарастающую готовность судна в процессах.

3. Операции предварительной обработки металла.

Суть обработки заключается в первичной правке, очистке и грунтовке металла.

Как правило поступающий металл имеет волнистость и местные бухтины. Они возникают, как и в металлургическом предприятии (неравномерное обжатие волками во время прокатки, неравномерность остывания горячекатаных листов, при небрежной транспортировки и хранении). В настоящие время существует механизированные, автоматизированные поточные линии по обработке металла.

Предварительная обработка металла включает в себя:

1.Первичную правку (может производиться методом изгиба и растяжения);

2.Очистка металла, бывает:

а) Дробеметная; б) Пескоструйная; в) Электрическая;

г) Химическая (для малых толщин металла).

Поточные линии бывают:

а) с вертикальным расположением очищаемого металла; б) с горизонтальным расположением.

Предварительная правка металла: 1. Правка изгиба;

= |

|

; |

= |

|

|

|

|||

|

2 |

2. Правка растяжением.

=

> т

4. Основные операции изготовления деталей.

1.Разметка и маркировка металла;

2.Резка металла (тепловая, механическая);

3.Правка металла (вторичная);

4.Гибка металла (цилиндрической и конической поверхности);

4.4Штамповка деталей массового назначения, с помощью вытяжных штампов;

4.2Отгибка фланцев;

4.3Гибка профильного проката и т.д.

5.Проколка и сверление отверстий;

6.Вырубка отверстий высеченными штампами;

7.Строжка кромок, снятие фасок и лазов;

8.Комплектация деталей по узлам и сборочным единицам.

Эти операции составляют ≈ 4% от полной трудоемкости постройки судна.

Большой объем гибки металла доходит до 40%, резка до 35%, разметка и маркировка 14%, правка металла до 7%, проколка и вырубка ≈ 4%.

5.Основные схемы антикоррозионной защиты металла в период изготовления корпусных конструкций.

Для сохранности корпусов судов в надлежащем техническом состоянии в течение установленного срока службы все поверхности корпусных конструкций должны быть защищены от коррозии. Это достигается их грунтовкой и окраской. Однако поступающий на заводы листовой и профильный металл покрыт прокатной окалиной и образующейся при транспортировке и хранении ржавчиной. Поэтому весь корпусный металл должен быть очищен. Наиболее производительна очистка корпусного металла химическим и дробеметным способами.

Так же отличным методом защиты является пассивация. Пассивацией называется химическая обработка изделия из стали для восстановления его антикоррозионной устойчивости (при этом происходит перевод поверхности изделия в пассивное состояние). После такой обработки верхний слой металла (нержавейки) окисляется и образует защитную плёнку, препятствующую коррозии материала.

6.Химическая очистка листов малой толщины.

Химическая очистка металла. Этот метод очистки применяют для тонколистового металла.

Суть метода:

Лист металла погружается в раствор кислоты (соляная, серная). Окалина растворяется или отделяется от основного металла. Процесс ведется в ваннах.

1 ванна: находится раствор кислоты 10-20%. Добавляются специальные добавки – ингибиторы, позволяющие сохранить основной металл.

2 ванна: раствор кислоты смывают водой; 3 ванна: нейтрализация кальцинированной содой, под давлением 0,5 МПа. Раствор 4-5%.

4 ванна: промывается лист, чтобы удалить соду. 5 ванна: защищает лист раствором «Мажеф».

6 ванна: обработка ингибитором, обработка раствором хромика, чтобы прекратить реакцию металла. Вместо обработки ингибитором можно промыть в воде; 7 ванна: сушка листа и покрытие олифой или грунтом.

Технология очистки. Металл подается пачками в кассетах. Кассеты сетчатые.

Время травления от 20 минут до 1,5 часов. Продолжительность травления зависит от свежести раствора кислоты.

В ванной нейтрализации процесс занимает от 3 до 5 минут. В ванной пассивации процесс занимает от 5 до 6 минут.

Применительно к судостроению основным методом отчистки является дробеметный, а химический метод является вспомогательным. Стоимость их ≈ одинакова.

Недостатки химического метода очистки:

1.Тяжелые условия труда;

2.Невозможность создания непрерывной поточной линии;

3.Загрязнение окружающей среды;

4.Требуются специальные устройства для утилизации отходов травильных растворов.

Химический метод очистки в основном используется для очистки тонких листов.

Есть методы химической очистки с помощью струи кислоты. Данным способом можно очищать и готовые детали после правки.

7.Маркировка деталей. Разметка листов и профилей. Способы разметки деталей и их краткая характеристика.

Операции изготовления деталей типизированы. Каждой операции присвоен цифровой шифр. Он един для всех типов предприятий.

Шифр состоит из 2 цифр для листовых деталей, а из 3 для деталей профильного проката. Первая цифра – название операции; Вторая цифра – оборудование или способ выполнения операции;

Третья цифра – разметка листов и профилей, общая трудоемкость ≈0,5-0,6%.

Нанесение на листы и профили контура детали с учетом припусков на обработку и сборку называют разметкой.

Разметка выполняется в натуральную величину. Наносятся базовые и контрольные линии деталей и линия притыкания смежных деталей, которая используется при сборке конструкции.

Разметке подвергаются листы из которых намерены вырезать детали механическими ножницами или тепловыми машинами для тепловой резки. Все листы и профили, поступающие на разметку должны быть выровнены, очищены от грязи, окалины, покрыты грунтом.

Существуют следующие способы разметки:

1.По эскизам;

Разметку листовых деталей по эскизам применяют чаще всего в условиях мелкосерийной постройки судов. При этом руководствуются технолого-нормировочными картами (ТНК), в которых содержатся эскизы деталей и альбом карт раскроя.

Размечая детали по эскизу, прямые линии наносят чертилкой по металлической линейке или отбивают намеленной ниткой. Кривые линии больших радиусов заменяют отрезками прямых так, чтобы стрелка между хордой и кривой линией не превышала 0,5 мм, или прочерчивают их с помощью гибкой рейки, удерживаемой грузами.

Все размеры на эскизах даются от двух взаимно перпендикулярных линий в нарастающем порядке для построения контура детали.

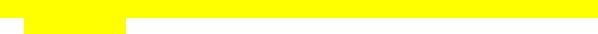

Для деталей прямоугольной формы (рис. 58, а) на эскизе, полученном с плаза, проставлены их размеры: длина, ширина, а также места приварки смежных конструкций, положение и размеры вырезов и другие необходимые для разметки данные. Для деталей с криволинейными кромками (рис. 58,6) на эскизе дается контрольная (строевая) или базовая линия, к которой восстановлены перпендикуляры с размерами ширины детали от контрольной (строевой) линии в обе стороны

Рис. 58. Эскиз для разметки:

а — деталей прямоугольной формы, б и в — порядок нанесения размеров для деталей криволинейной формы

2. По шаблонам;

Шаблоны применяют для разметки больших партий одинаковых деталей, а также деталей сложных конфигураций (книц, заделок, бракет, деталей набора и т. п.). Шаблоны при разметке накладывают на металл и обводят чертилкой.

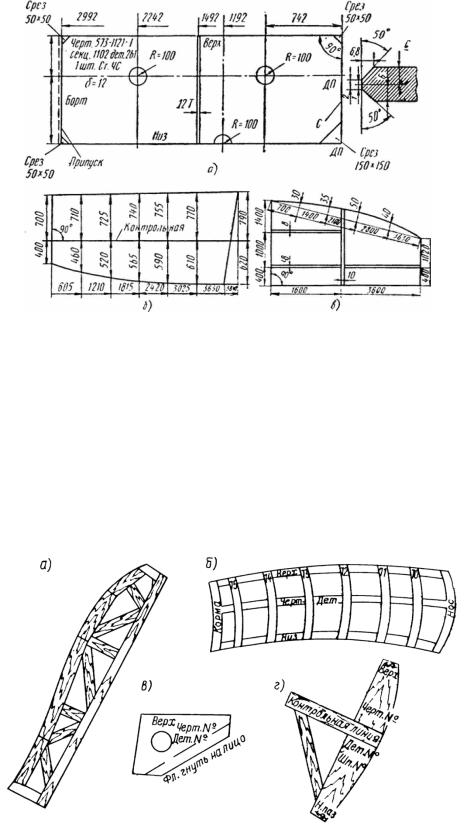

Все шаблоны по своему назначению делятся на три группы: 1) разметочные (для разметки деталей на металле) и копир-шаблоны (для вырезки деталей на стационарных тепловых машинах); 2) гибочные — для проверки формы деталей после их гибки; 3) проверочные — для проверки обводов корпуса при сборке конструкций корпуса, секций блоков.

Рис.. Шаблоны различного назначения: а — из досок для гибки шпангоута; б — из фанерных планок для контуровки листа наружной обшивки после гибки; в — фанерный (или дюралюминиевый) для разметки книц; г — из досок для проверки поперечной погиби листа наружной обшивки при гибке

2. Фотопроекционный;

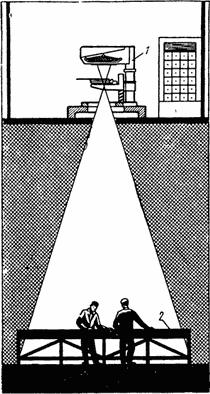

Рис. 66. Схема фотопроекционной разметки:

1 — проектор фотопроекционной установки, 2 — разметочный стол Фотопроекционный метод разметки — современный метод разметки деталей из листовой

стали заключается в следующем: негативы чертежей-шаблонов устанавливают (рис. 66) в проектор расположенный над разметочным столом 2 на высоте от 7,5 м (при длине листов б м) до 12 м (при длине листов 10 м).

Фотопроекционный метод разметки деталей из листового проката осуществляют с помощью специальной оптической установки 1, которая, используя масштабный негатив чертежашаблона, проектирует на лист световое натуральное изображение контура детали, а также все другие линии. Полученное изображение кернят по контуру и другим линиям и маркируют. Фотопроекционную разметку выполняют в затемненном помещении, в котором установлена проекционная аппаратура в специальной кабине над разметочным стеллажом 4 на высоте 10—16 м. Для подачи листов на разметочные стеллажи и для транспортировки их на дальнейшую обработку устанавливают рольганги. Фотопроекционный метод разметки по сравнению с ручным обеспечивает более высокую производительность.

3.Электрографией;

Метод предназначен для нанесения цифробуквенной информации ручным электроискровым способом и разметки на металле различной формы вместо механического клеймения. Эффективен при маркировке изделий из циркония, титана, сталей (нержавеющей, легированной, инструментальной, углеродистой), алюминия, меди и их сплавов, белой жести, оцинкованного железа и т.п.

Принцип действия:

Основан на точечном плавлении (испарении) участка маркируемой детали током электрической искры в частотно-импульсном режиме работы.

4.На машинах с программным управлением.

Механизированные разметку и маркировку листовых деталей выполняют на газолазерной машине с программным управлением. Физическая сущность этих процессов состоит в том, что при совместном действии сфокусированного лазерного луча и кислородной струи по

линии разметки или в точке кернения происходит расплавление металла и удаление его из зоны обработки. Такой способ по сравнению с ручным более производителен (в 4— 5 раз) и обеспечивает повышенную точность работ.

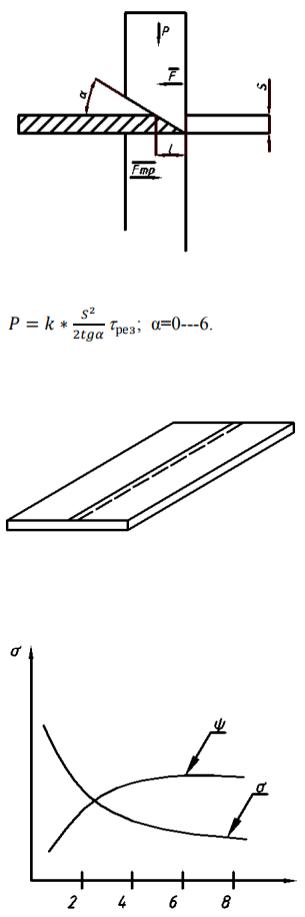

8.Механическая резка металлов. Физические явления при механической резке. Способы механической резки.

Механической резкой называется деформация с последующим местным разрушением металла по линии реза.

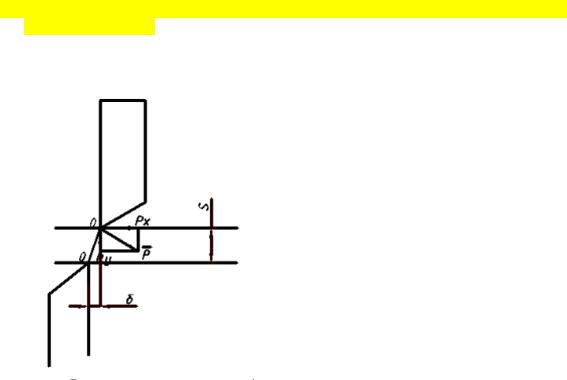

0-0 – линия реза

Весь процесс резки делят на 3 стадии:

1)Упругая деформация (ножи начинают сжимать металл, напряжение в нем возрастает от 0 до предела текучести);

2)Пластическая деформация ( ножи входят на некоторую глубину металла, напряжения растут от предела текучести до разрушения). Разрушение происходит по линии О-О.

3)Разрушение металла по линии скольжения ( образуются микро и макро трещины и металл разрушается).

Величина «а» зависит от качества металла. Чем выше пластичность металла, тем «а» больше. Относительная величина проникновения ножей a/S. Относительна глубина является функцией относительного коэффициента сужения ( ).

= 0− / 0 ;

F0первоначальная площадь; a/S=k1 3 ; k1=1,4; a/S=0.2---0.3. Если уменьшать зазор δ, то увеличивается количество трещин между ножами. Если увеличивать зазор, то металл будет затягиваться между ножами. Оптимальное значение δ=0,04S.

Для резки необходимо, чтобы F>Fтр.

С увеличением толщины металла, увеличивается угол α. Влияние механической резки на качество кромок.

Если уменьшить зазор δ, то кромки по линии реза меняют механические свойства металла. Происходит наклеп металла. Происходят микротрещины, и зона упрочнения находится от 1,5 до 6,0 мм при толщине металла от 5 до 20 мм. В ответственных конструкциях зона наклепа должна быть убрана механическим методом (строжка или фрезерование).

При возрастании прочности на 10-20% идет уменьшение пластичности на 20-30%. Припуск на механическую резку составляет S/2.

Точность вырезания деталей зависит от следующих факторов:

1)От качества настройки и заточки ножей;

2)От точности разметки;

3)От точности наведения линии реза под нож. Допуски в зависимости от размеров деталей принимаются от ±1,5 мм до ±2,5 мм.

Проверка качества механической резки:

1) После вырезки детали необходимо проверить ее на соответствие чертежу. Крупногабаритные плоские детали проверяются замером длины, ширины и диагонали.

2)Детали любой конфигурации, которые прошли разметку, проверяются по следам кернения.

3)Проверка по контурным линиям.

4)Для малых деталей проверку проводят наложением шаблонов на деталь.