7 семестр / !Ответы к экзамену / 40-46

.pdf

40. Варианты технологии сборки и сварки плоских полотнищ.

Уложить листы полотна на стенд согласно чертежа. При V-образной разделке кромки, разделка должна быть сверху. При сборке полотна из листов разной толщины листы расположить разностью толщин вниз. В процессе сборки узлов полотен стыкуемые кромки деталей, при необходимости, тщательно подогнать газовой резкой с последующей зачисткой шлифовальными машинками. При стыковании деталей необходимо выдержать зазоры под сварку согласно требованиям рабочих чертежей и альбомов сварных соединений. Полотна узлов собрать свободно без натяга и бухтин. Проверить габариты собранных узлов полотен.

Закрепить листы полотна между собой электроприхватками. По концам стыковых соединений полотен выполнять по 2-3 усиленных прихватки длинной 50-70мм., при расстоянии между ними 50-150мм. Собранные узлы полотен предъявить производственному мастеру.

По торцам стыков и пазов, после их соединения электроприхватками установить выводные планки размером 100х100мм. Толщиной равной толщине основного металла. Марка материала, из которой должны быть изготовлены выводные планки, должна соответствовать марке материала конструкции.

Проверить габариты собранных узлов полотен согласно размеров чертежа и эскизов с плаза и наличие припусков по кромкам, предусмотренных схемами припусков, проверить «домики» и разностенность .по стыкам. Параллельно стыкам, на расстоянии100мм. От оси симметрии сварного соединения, с обеих сторон стыка нанести контрольные линии и закернить их через 1500-2000мм.

Для предотвращения сварочных деформаций обжать полотно к стенду с помощью Г-образных гребенок и клиньев. По указанию производственного мастера по сварке установить на полотна технологические грузы.

Выполнить сварку в соответствии со специальным разделом настоящей работы.

При необходимости произвести правку полотей в соответствии с требованиями РД.9621.

Для выполнения контроля качества сварных швов, заваренные полотна уложить на тумбы высотой 600-800мм. Выполнить обмеры, .контуровку полотна согласно габаритным разделам чертежа с нанесением границ припусков, выполнить контроль качества.

Операции контроля и допускаемые отклонения - по таблице 7.

ПЛОСКИЕ ПОЛОТНИЩА

Таблица 7

п/п |

ОПЕРАЦИИ |

Допуск, мм |

||

|

|

|||

до сварки |

после сварки |

|||

|

|

|||

|

|

|

|

|

1 |

Длина полотнища. |

+2/+5 |

-0/+5 |

|

|

|

|

|

|

2 |

Ширина полотнища. |

+2/+5 |

-0/+5 |

|

|

|

|

|

|

3 |

Разность диагоналей. |

3,0 |

5,0 |

|

|

|

|

|

|

4 |

Отклонение от прямолинейности |

±1,0 |

±2,0 |

|

монтажной кромки (чистовой). |

||||

|

|

|

||

|

|

|

|

|

5 |

Домики по стыкам и пазам на базе |

±2,0 |

±4,0 |

|

600мм. |

||||

|

|

|

||

|

|

|

|

|

|

Смещение пазов и стыков по |

|

|

|

6 |

обшивке от их теоретического |

--- |

20,0 |

|

|

положения. |

|

|

|

|

|

|

|

41. Механизированная поточная линия для изготовления плоскостных секций.

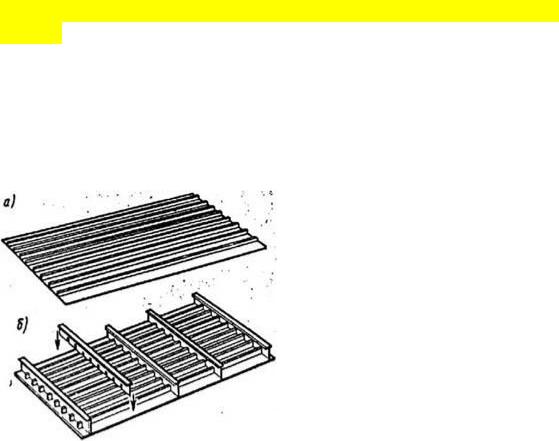

Сборку и сварку плоскостных секций осуществляют на плоских стендах. При этом широко применяют способ раздельной сборки и сварки продольного и поперечного наборов, позволяющий увеличить объем сварки, выполняемый автоматами. На стенд укладывают полотнище, зачищают места установки набора, устанавливают и приваривают автоматами набор главного управления (рис. 94, а). Затем набор другого направления (рис. 94, б) приваривают к полотнищу полуавтоматами, а соединения набора разных направлений между собой выполняют полуавтоматами в последнюю очередь.

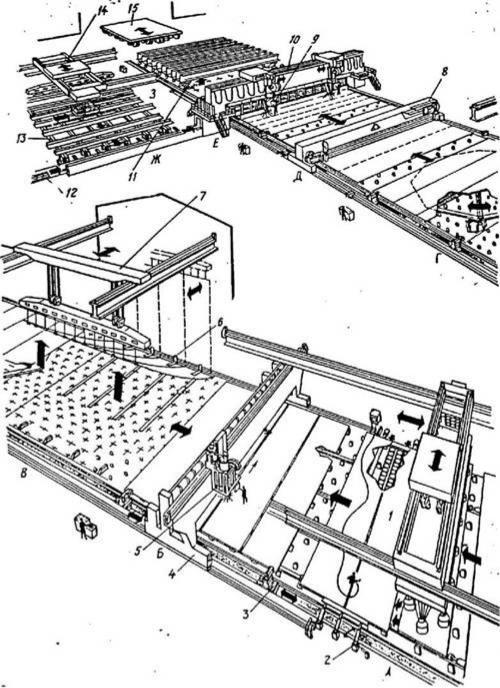

Рис. 94. Схема раздельной сборки судового набора Характерный пример такой линии показан на рис. 95. Наличие большого числа

неприводных роликов, во-первых, создает опорную поверхность для укладки собираемых и свариваемых элементов; во-вторых, облегчает их перемещение с одной позиции на другую. На позиции «А» листы по одному из пакета краном подают на место сборки 1, которое оборудовано плоской подкладкой и магнитами для прижатия кромок в вертикальном направлении. Кроме того, предусмотрены устройства 2 для выравнивания стыка в продольном направлении. После прихватки очередного стыка полотнище сдвигают на ширину листа и продолжают формировать его методом последовательного наращивания. Затем приводные каретки 3, перемещающиеся по направляющим вдоль одной стороны линии, захватывают кромку собранного полотнища и транспортируют его на позицию

сварки «Б». Самоходный портал 4, перемещаясь по рельсам вдоль линии, выводит сварочную головку 5 на стык и обеспечивает ее переход с одного стыка на другой. Вдоль стыка головка движется по направляющим портала.

Рис. 95. Комплексно - механизированная линия для изготовления плоских секций После односторонней сварки под флюсом полотнище транспортируют на позицию «В» для поворота на 180°. При кантовке кран 7 поднимает одну кромку полотнища, а противоположную кромку передвигают в горизонтальном направлении специальные упоры 6, движущиеся по направляющим. Перевернутое полотнище возвращают на позицию «Б» для

сварки с обратной стороны, а затем транспортируют на позицию «Д» для термической обрезки кромок. Резку осуществляют одновременно с двух сторон полотнища в направлении вдоль линии при движении портала 8 по рельсам. В случае необходимости обрезки другой пары кромок полотнище транспортируют в

обратном направлении на позицию «Г», где его приподнимают и поворачивают на 90° вокруг вертикальной оси, а затем возвращают на позицию «Д».

Готовое полотнище поступает на позицию «Е» для сборки с набором главного направления. Для этого на позиции «Ж» элементы набора краном 14 по одному укладывают на цепи транспортирующего устройства 13, используемого в качестве магазина. При выходе с транспортирующего устройства ребро элемента набора поворачивается на 90° вокруг продольной оси с помощью специальной тележки 12 и подается поперек основной линии вдоль направляющих неподвижного сварочного портала 10. Затем элемент набора опускается на поверхность ранее поданного полотнища, прижимается к нему во многих местах прижимами балки портала и сваривается одновременно двумя угловыми швами, наклоненными электродами двух пар сварочных головок 9, перемещающихся по направляющим портала. Точное расположение первого элемента набора и шаг между ними задается автоматически соответствующей настройкой устройства, транспортирующего полотнище.

Готовая плоская секция выдается на позицию 3, где ее приподнимают над поверхностью опорных роликов гидравлическими подъемниками 11, расположенными по обеим сторонам линии, и опускают на многоосную тележку 15 для транспортирования к месту дальнейшей сборки.

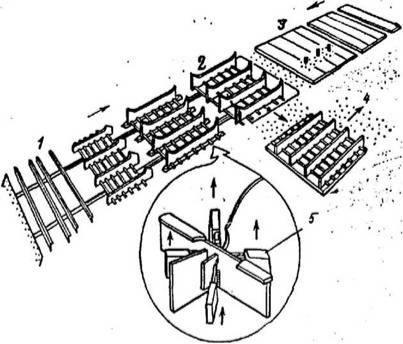

Иную последовательность операций при сборке и сварке плоских секций используют на японских верфях. Сборку решетки осуществляют на

линии 1 (рис. 96), сваривая автоматами 5 угловые соединения между ними. Одновременно на линии 3 .собирают полотнище, выполняя стыковые

112

соединения односторонней сваркой на медной подкладке. Сборка секции завершается установкой и прихваткой решетки набора на полотнище (2) с последующей приваркой ее на позиции 4. Такая последовательность выполнения сборочно-сварочных операций способствует уменьшению угловых деформаций полотнища по сравнению со случаем раздельной установки набора.

Рис.96. Схема поточной линии изготовления плоских секций

При приварке набора к полотнищу успешно используют роботы для дуговой сварки типа АРРЯЕКТЕСЕ. Оператор вручную проводит руку робота со сварочной горелкой по траектории сварки; программное устройство запоминает этот путь и затем робот производит сварку по введенной программе. Так как скорость движения руки этого робота при обучении значительно превышает скорость сварки, то это сокращает время обучения и позволяет вводить программу на каждом экземпляре изделия.

42. Технология сборки плоскостных секций. Раздельный метод изготовления секций.

Сборку и сварку плоскостной секции производить на сборочных стендах из предварительно собранных и заваренных полотнищ, узлов и деталей россыпи и насыщения.

Для установки набора уложить полотно на стенд, стороной установки набора вверх, выровнять и обжать по контуру к стенду с помощью Г-образных приварных гребенок и клиньев.

Выполнить разметку конструкции согласно чертежа и плазовых эскизов.

Нанести на полотно базовые линии от чистовой кромки полотна. Если припуск на полотне имеется по всему периметру полотна или по трем сторонам, то от правого нижнего угла полотна откладывается припуск, в соответствии со схемой припусков. От базовых линий выполнить разметку мест установки набора, подкреплений и.насыщения, контуры вырезов и контрольные линии.

Выполнить зачистку мест установки набора на полотне и притыкаемых кромок набора под сварку.

Возобновить разметку на полотне.

Установить набор на полотно под угольник или малку и закрепить на электроприхватки.

В первую очередь устанавливается неразрезной набор главного направления, затем устанавливается разрезной набор, при этом выдерживаются зазоры для прохода набора другого направления.

Установить набор другого направления.

Установить детали россыпи (кницы).

Выполнить приварку набора в соответствии со специальным разделом настоящей работы.

После выполнения сварки конструкцию освободить от креплений и установить

на тумбы Н= 100мм. Выполнить обмеры и правку (при необходимости) конструкции,

зачистку мест приварки временных креплений. Произвести контроль сварных соединений.

Выполнить окончательные обмеры секции с оформлением таблиц технологических замеров.

Операции контроля и допускаемые отклонения - в соответствии с таблицей 8.

Выполнить маркировку конструкции.

ПЛОСКОСТНЫЕ СЕКЦИИ

Таблица 8

п/п |

Операции |

Допуск, мм |

||

|

|

|||

до сварки |

после сварки |

|||

|

|

|||

|

|

|

|

|

1 |

Длина (ширина) секции |

-3,0/+5,0 |

±5 |

|

|

|

|

|

|

2 |

Разность диагоналей |

--- |

5,0 |

|

|

|

|

|

|

3 |

Отклонение от прямолинейности |

±2 |

--- |

|

монтажной кромки (чистовой) |

||||

|

|

|

||

|

|

|

|

|

4 |

Смещение набора от |

2,0 |

3,0 |

|

теоретической линии |

||||

|

|

|

||

|

|

|

|

|

5 |

Бухтиноватость полотна между |

4,0 |

6,0 |

|

набором |

||||

|

|

|

||

|

|

|

|

|

|

Отклонение от |

|

|

|

6 |

перпендикулярности набора: при |

1,0 |

2,0 |

|

высоте стенки h до 200мм; при |

0,005h, но не более 4 |

0,01b, но не более 6 |

||

|

||||

|

высоте стенки h свыше 200мм |

|

|

|

|

|

|

|

|

7 |

Волнистость свободной кромки |

--- |

3,0 на базе 500мм |

|

|

|

|

|

|

8 |

Изгиб (стрелка прогиба) секции |

-0/+2 |

10,0 |

|

|

|

|

|

|

9 |

Расстояние между крайними |

-0/+4,0 |

+4 |

|

шпангоутами |

||||

|

|

|

||

|

|

|

|

|

10 |

Нанесение контрольных линий |

|

2,0 |

|

|

|

|

|

|

43. Технология изготовления полуобъемных секций. Влияние формы поверхности полуобъемной секции на метод его изготовления.

Узлы и детали, которые поступают на сборку секций изготовляются в чистовой размер. Для кромок секций предусматривается припуска от 10 до 30 мм. Полуобъёмные секции бывают открытыми и закрытыми.

Закрытые – днищевые секции 2 дна. Изготовление закрытых секций более трудоёмко, кроме того очень тяжелы условия работы. Имеются ограничения на применение полуавтоматной сварки с применением углекислых газов из-за вентиляции.

Если поверхность плоская, то её принимают за базу, это позволяет использовать плоские стенды. Можно использовать каркасный метод. В том случае, если серия большая, то используется метод сборки криволинейных секций на наружной обшивке в специальных постелях.

При изготовлении полуобъёмных секций используют 3 варианта сборки. Сборка на плоских стендах является более экономичной, но не во всех случаях может применяться.

Рядом с линией располагаются кассеты с деталями и узлами. Основные работы, выполняемые на этапах:

1.установка лекал, проверка формы постели, подварка стыков и пазов обшивки с наружной стороной, установка и сварка оставшегося насыщения.

44. Схема поточной механизированной линии для изготовления полуобъемных секций.

Онимогут быть закрытые и открытые. По условию изготовление закрытых секций оказывается более трудоемким. В малых замкнутых отсеках внутри закрытых секций создаются крайне неблагоприятные условия для работающих. Это заставляет применять принудительную вентиляцию отсеков при сварке сокращать продолжительность работ и вводить другие ограничения. При изготовлении закрытых секций обычно стремятся закончить выполнение всех внутренних швов до наложения последнего полотнища. Для приварки его к набору секцию перекантовывают.

Технология сварки полуобъемных секций различается в зависимости от того какой поверхностью ограничена секция - плоской или криволинейной.

При наличии плоской поверхности чаще ее и принимают за базовую, что позволяет использовать для сборки и сварки плоские стенды. На стенд укладывают базовые плоские элементы и на них устанавливают пригоняемые узлы и детали. В заключение собранную конструкцию накрывают листами обшивки, которые затем сваривают на установленном наборе по стыкам и па-

зам. Затем секцию перекантовывают и набор приваривают изнутри к обшивке.

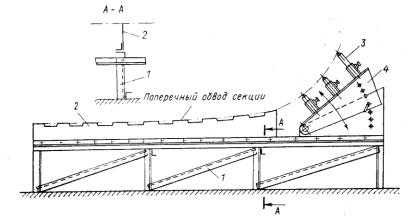

Схема переналаживаемой лекальной лом и поворотной частью.

1-основание из угольников

2- съемное лекало

3-штыри

4-поворотная часть

Процесс изготовления полуобъемных секций со с6оркой на лекальной постели включает четыре этапа: настройка постели; изготовление полотнища; сборка и сварка всей секции с насыщением; контрольнь1е операции.

Основными работами при выполнении этих технологических

процессов являются:

на первом этапе установка штырей или лекал, проверка формы постели;

на втором _ сборка полотнища из листов временное прикрепление листов к постели с проверкой формы, сварка стыков и пазов' неразрушающий контроль сварных швов полотнища;

на третьем - разметка на полотнище положения элементов набора, установка всех балок набора, сварка набора между собой и приварка его к полотнищу установка и сварка всех элементов насыщения внутри секции накрытие ранее отдельно изготовленным полотнищем второго дна снятие с постели перекантовка сварка набора с настилом внутреннего дна подварка стыков и пазов обшивки с наружной стороны, установка и сварка оставшегося насыщения после кантовки;

на четвертомпроверка формы и комплектности изготовленной секции испытание непроницаемости маркирование окраска внутренних отсеков грунтовка наружных поверхностей секции.

При изготовлении объемных секций корпуса поточных линий также не устраивают.

К объемным секциям корпуса относятся например районы оконечностей, включающие иногда и штевни. Ввиду сложности формы таких секций их стремятся разбить на более мелкие подсекции плоскостные полуобъемные и объемные каждую из которых собирают в удобном положении на постели.

Верхнюю объемную секцию собирают из подсекции на плоском стенде с базированием на палубе или на форпиковой переборке.

Сборочные плиты.

Возвышаются над уровнем пола на 500-600 мм. Применяют с железобетонным основанием и металлическим. Металлические – сварные и литые. Устанавливают подкладки и упоры для образования определённых обводов секции.

45. Технология изготовления объемных секций.

Объемные секции корпуса по технологии изготовления могут быть разделены на следующие группы: — объемные секции с прямолинейными обводами, к которым могут быть отнесены средние днищевые секции крупных судов (без погиби), секции двойного борта, секции коффердамов и некоторые др.; — днищевые и бортовые объемные секции с криволинейными обводами; — объемные секции оконечностей, выкружки; — объемные секции ярусов надстроек; — секции дымовых труб, кожухов дымоходов и др. Объемные секции с прямолинейными обводами собирают на сборочных площадках аналогично плоскостным секциям. В отличие от последних при сборке объемных секций устанавливают и обжимают к набору предварительно сваренный накрывающий настил; после кантовки секции набор приваривают к этому настилу в нижнем положении. Объемные секции с криволинейными обводами обычно собирают в сборочных постелях различных типов. В настоящее время при изготовлении объемных секций стремятся собирать их из предварительно изготовленных плоскостных секций и узлов. Такими элементами у днищевых секций являются плоские части наружной обшивки с ребрами жесткости, плоские части настила второго дна с набором, а также узлы стрингеров, флоров и др. В сборочную постель сначала укладывают плоскую секцию (или секции) наружной обшивки с набором, а затем устанавливают листы криволинейной части. Стыки и пазы листов сваривают там, где это возможно, автоматом, а в остальных местах — полуавтоматом в углекислом газе или вручную. Обшивку зачищают от прихваток и сборочных приспособлений, и на ней намечают сетку для установки набора, контрольные линии и контур секции. Разметку проводят так же, как на бортовых секциях с криволинейными обводами.

46. Технология изготовления блоков секций.

Металлический корпус современного судна формируется на построечном месте из крупных частей, называемых секциями или блоками секций, которые предварительно изготовляются в специальных сборочно-сварочных цехах. Применение крупных сборочных элементов позволяет резко сократить стапельный период постройки судна за счет переноса значительного объема работ со стапелей в другие цехи. В настоящее время принято подразделять

корпус судна на следующие части (сборочные элементы): деталь — неделимая часть корпусной конструкции, получаемая в результате обработки листового или профильного проката; узел — технологически законченная часть корпусной конструкции, состоящая из двух или более деталей; секция — технологически законченная часть корпуса судна или одной из его основных конструкций (днища, борта, палубы и т. п.), собираемая из ряда узлов и отдельных деталей; блок секций — значительная часть корпуса судна, отсеченная одной или двумя плоскостями, параллельными плоскости мидель-шпангоута, а у крупных судов часто и плоскостями, параллельными диаметральной плоскости или основной плоскости. Собираются из нескольких секций, отдельных узлов и деталей.