7 семестр / !Ответы на вопросы по технологии судостроения

.docВопросы по технологии судостроения (21-30)

21. Виды работ в ССЦ. Трудоемкость сборочных работ.

22. Классификация простых сопряжений. Собираемость конструкций. Схемы приложения сборочных усилий – Сопряжение – закрепленное взаимное сочетание коромок и поверхностей, котор. удовлетворяют требованиям обеспечения последовательного процесса сварки/клепки.

Классификация простых сопряжений под сварку:

-

Линейные

-

Прямолинейные

-

Становые

-

Угловые

-

Тавровые

-

Наклонные тавровые

-

Криволинейные

-

Плоскостные (поверхностные)

-

Плоскостные

-

Нахлесточные, прилегающие

-

Пространственные

-

Соприкасающиеся

Простые сборочные сопряжения под сварку: а — линейные, б — поверхностные; I — прямолинейные, II — криволинейные. III — плоские, IV — пространственные; 1 — стыковое, 2 — угловое, 3 — тавровое, 4 — наклонное тавровое, 5 — накладное, 6 — прилегающее, 7 — соприкасающееся

23. Основные технологические комплексы приемов в операции сборки узлов и секций. Сборочные базы. –

Технологические комплексы приемов:

-

Установка и ориентирование деталей с разметкой мест (7-10%)

-

Первичное наведение пригоняемых деталей с проверкой положения и предварительного закрепления (10-15%)

-

Совмещение кромок сопряжения (30-35%)

-

Проверка и корректировка общего положения узла секции (макс. 5%)

-

Закрепление сопряжений проверкой и корректировкой положения детали (35-40%)

Мерительные базы

Сборочные базы – это поверхности меньше точки. Они определяют положение собираемых элементов конструкции. Различают основные базы и вспомогательные.

Основные базы соответствуют как правило основной плоскости, диаметральной плоскости и плоскости мидель-шпангоута. Их воспроизводят на сборочных площадках и постелях.

Вспомогательные базы служат для установки отдельных элементов, после чего необходимость в них исчезает.

Схемы обжатия:

А)замкнутая схема.

1 – флор,

2 – обшивка,

3 – плитки, или устройство, на котором собирается секция,

4 – талреп.

Б)открытая схема.

F – усилие.

При открытой схеме силы или реакции воспринимаются внешними элементами оборудования цеха. Здесь деформируется один из соединяемых элементов , и поэтому требуются повышенные сборочные усилия.

24. Механизированные инструменты и приспособления для сборки. Процесс сборки под сварку.

1.ручные приспособления: снобы, линии, талперы, домкраты.

2.механизированный инструмент: универсального назначения, специального назначения. Универсальные: талрепы, прижимы, домкраты. Специальные входят в состав поточных линий , сборочно-сварочных агрегатов. Механизированный инструмент имеет привод: гидравлический (масло), пневматический, ударно-вращательный (воздух 0,5 МПа). Тяговые усилия – 50-500кН.

Крепление приспособлений.

1.посредством захватывания за планки и обухи, которые приварены к собираемым элементам.

2.посредством присосов: вакуумные, электромагнитные.

При выполнении сборочных работ приходится выполнять разметку, маркировку и проверку.

При подгонке деталей и узлов и при удалении припуска, при контуровке секций, при разделке кромок деталей под сварку, при строжке корня сварного шва и при удалении прихваток и временных креплений применяют тепловую резку и строжку.

Закрепление деталей при сборке.

При сборке конструкций под сварку закрепление деталей производят при помощи прихваток (жёсткое закрепление) или применяют эластичные крепления (гребенки, скобы, талрепы, прижимы, грузы и т.д).

Прихватки.

|

Параметры прихваток |

Толщина свариваемых деталей или конструкций, мм |

||||

|

≤3 |

4-10 |

11-15 |

16-35 |

›35 |

|

|

1.длина прихваток |

10-15 |

15-20 |

20-30 |

30-40 |

40-50 |

|

2.расстояние между прихватками |

100-200 |

150-250 |

250-350 |

350-450 |

450-600 |

|

3.высота прихваток при сварке стыковых, тавровых и угловых соединений со скосом кромок |

≤5 |

(0,5-0,7)S, но ‹12 |

- |

- |

- |

|

4.высота и ширина усиления прихваток при определении стыковых и угловых соединений без скоса кромок |

Не должны превышать размеров усиления сварного шва |

||||

|

5.катет прихваток при сварке тавровых и угловых соединений без скоса кромок |

3 |

4 |

5 |

6 |

6 |

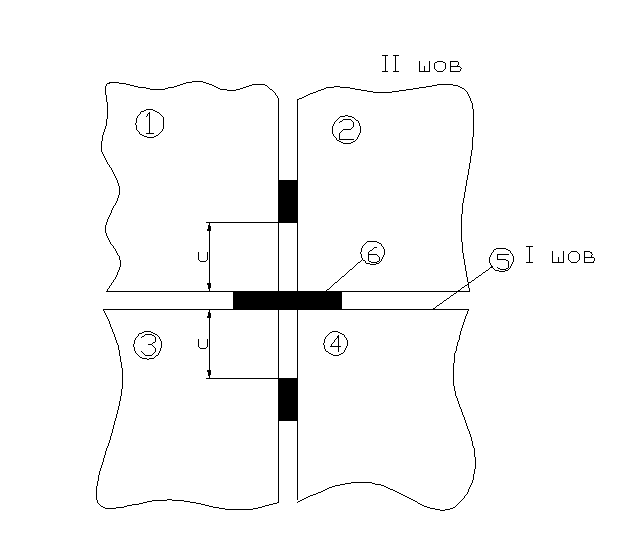

Схема выполнения прихваток.

5 – сварной шов,

6 – прихватка.

с≥50 мм.

При стыковании деталей по концам необходимо выполнять по 2-3прихваток.

Иногда, когда прихватка должна обеспечить прочность при контовании, необходимо предусмотреть увеличение размеров прихваток и уменьшение шага.

В том случае, когда лист и ребро.

1 – лист обшивки,

2 – ребро жёсткости.

С обратной стороны должен быть прихват длиной не менее 50 мм и шагом не более 500 мм.

Эластичные прихватки.

Эластичные крепления при сборке обеспечивают свободное укорочение сварных соединений в плоскости сварных листов и противодействовать развитию угловых деформаций.

Допускается устанавливать гребёнки большей длины и под углом, отличным от 45º, если концы гребёнок опираются на рёбра жёсткости.

При изготовлении конструкций S≤8 мм допускается не устанавливать гребёнки.

Места установок гребёнок должны быть отражены в рабочей технологической документации.

Приварка гребёнок производится с одной стороны, а катет определяется как для жёстких прихваток.

В качестве закреплений используют талрепы и стяжки. Их тоже устанавливают параллельно. Их количество выбирают в зависимости от жёсткости свариваемых конструкций с учётом обеспечения требуемых зазоров и допусков на смещение стыкуемых кромок.

Приваренные гребёнки и другие временные крепления удаляются посредством газовой резки.

Все прихватки делают электродами, предназначенными для основной сварки.

25. Сварка узлов и секций. Условия применения автоматической и полуавтоматической сварки –

Сварка узлов и секций практически механизирована и автоматизирована. Только S=8% от всей длины сварных соединений выполняется вручную. Конструкцию можно кантовать для перевода сварных швов в удобное положение, а закрытие помещения исключает влияние атмосферных условий. Применение специализированной сварочной установки позволяет увеличить производительность труда. Стыковые соединения в нижнем положении протяжённостью 0,6-1м и угол наклона вдоль оси ≤8º и поперёк оси до 20ºрекомендуется сваривать автоматической сваркой в среде СО2 или под слоем флюса.

Автоматическая сварка.

Высокое качество под флюсом и повышенная производительность, но менее чем в СО2 .

Сварные швы тавровых соединений в нижнем положении выполняются автоматом и полуавтоматом в СО2.

Короткие сварные швы, стыковые и тавровые, протяжённостью менее 0,5 м, а швы длиной более 0,5 м , не имеющие пространственное положение, отличное от нижнего, выполняют полуавтоматом в СО2 .

Автоматическая и полуавтоматическая сварка, дуговая под флюсом должна выполняться на проход.

При длине сварного шва более 6 м допускается вести сварку от середины.

Ручную или полуавтоматическую в СО2 нужно вести симметрично при длине от 2 м, и на проход при длине до 2 м.

Сварные швы, которые выполняются в вертикальном положении ведутся снижу вверх при S≥2 мм. Наоборот при S до 2 мм.

26. Контроль сварных соединений узлов и секций. Дефекты в сварных соединениях. Работы по устранению сварочных деформаций, возникающих от усадки сварных швов. - Сварные швы должны пройти контроль. Виды контроля: визуальный, проверка некоторых швов проникающим излучением (гамма, рентгено), УЗК, проверка плотности сварных швов.

Иногда, если мы имеем законченные отсеки, то их проверяют на непроницаемость.

27. Операция правки. Физические основы правки местным нагревом. – Основная причина проведения правки – наличие сварочных деформаций, которые нельзя заранее учесть и рассчитать.

Т.е, сварн деформации, которые мы можем учесть, заранее рассчитать и с ними можно бороться, изменяют положение отдельных сварн швов и последовательность сварки.

Методы правки:

-

Местный нагрев (безударный). Физически процесс правки заключается в следующем. При местном нагреве листа в результате резкого перепада температур между нагретыми и ненагретыми участками нагреваемые участки в процессе теплового расширения встречают противодействие со стороны окружающего металла и при температуре свыше 873 К получают пластическую деформацию сжатия, т. е. увеличиваются в поперечном направлении и укорачиваются в плоскости листа. При остывании длина участков не возвращается до первоначальной, поскольку они укорочены, стягивают остальную ненагретую часть листа, тем самым уменьшают длину выпучившегося участка, а следовательно, и стрелку его погиби. Температура местного нагрева должна обеспечивать получение максимальных напряжений растяжения в зоне нагрева без существенного изменения исходных свойств металла. Завышение температуры нагрева приводит к перегреву и ухудшению свойств металла в месте нагрева, а также к дополнительным непроизводительным затратам материалов и труда. Занижение температуры нагрева уменьшает эффект правки и требует дополнительного нагрева. В общем случае температура нагрева металла при правке стальных конструкций должна быть в пределах 823—923 К.

28. Изготовление балок. Блок-схема изготовления сварных тавровых балок. Технологические комплексы приемов операции сборки тавровых балок. –

Изготовление тавровых балок. Виды:

-

Симметричный

-

Не симметричный

Особенности: балки имеют большую протяженность продольных швов. Как правило, применяют полуавтоматическую сварку под флюсом и агрегаты СКТ-12-1 (позволяет изготовлять криволинейные/прямолинейные балки), максимальная длина балки = 12м, поперечное сечение стенки 20х1000 мм. Для изготовления балок присутствует сборочно-сварочная линия МИБ – 700А, поперечная стенка балки 20х710 мм.

Алгоритм изготовления балки:

-

Установка (укладка) базового элемента

-

Установка пригоняемой детали

-

Стягивание деталей

-

Закрепление прихватками

-

Сварка соединений

-

Перекантовка

-

Сварка с обратной стороны.

29. Технологические процессы изготовления широких полос с ребрами жесткости или поясками.

Широкие полосы с ребрами или поясками

К ним относятся стрингеры, флоры, рамные бимсы и т. п. Сборку и сварку широких полос с ребрами осуществляют на плоских стендах, оборудованных передвижными порталами, На портал навешивают устройства для наведения ребра на линию разметки, прижима его к листам и для сварки ребер с листами. При приварке ребер к широким полосам характерным видом деформации являются «домики».

Для их предупреждения используют сосредоточенный обратный выгиб листа роликами, встроенными в стенд и выдвигаемыми снизу вверх. Одновременно на лист в околошовной зоне нажимают верхние упоры или ролики (рис. 3). Высоту нижних роликов и расстояние между верхними нажимными выбирают такими, чтобы создать в кромке листа поперечные растягивающие напряжения, достигающие 0,5 σt.

Для изготовления коротких тавров и широких полос с набором создают специализированные механизированные участки. На рис. 5 показана схема участка, на котором могут изготавливаться кницы, бракеты, короткие прямолинейные и криволинейные тавры, флоры и стрингеры длиной от 1,5 до 10 м с вырезами, подкрепленными поясками и ребрами жесткости.

30. Блок-схема изготовления плоских полотнищ. Типовые технологические процессы изготовления полотнища. Варианты технологии сборки и сварки плоских полотнищ. –

Сборка-сварка полотнищ:

-

Установка базовой детали

-

Установка пригоняемых деталей

-

Стыкование деталей

-

Прижатие к стенду

-

Установка выводных планок

-

Закрепление соединений прихватками или гребенками

-

Сварка стыков и пазов

-

Перекантовка

-

Строжка корня шва

-

Сварка (подварка) стыков и пазов.

Варианты изготовления полотнищ:

-

Сборка на стенде; перекантовка; сварка на весу.

-

Сборка и сварка идет на стенде с флюсомедной подкладкой

-

Сборка на обычном сборочном стенде, а сварка на скользящем медном ползуне.