- •Введение

- •1 Конструктивно-технологические особенности проектируемого судна

- •1.1 Класс и тип судна

- •Класс Российского Морского Регистра «км л3 I а1»

- •1.2 Назначение и район плавания

- •1.3 Главные размерения

- •1.4 Описание обводов корпуса судна

- •1.9 Сварочный материал

- •1.10 Отделка жилых и общественных помещений

- •1.11 Защита корпуса от коррозии

- •1.12 Судовая энергетическая установка

- •1.13 Судовые устройства

- •1.13.1 Якорное устройство

- •1.13.2 Швартовное устройство

- •1.13.4 Якорно-швартовные механизмы

- •1.14 Судовые системы

- •2 Характеристики производственных условий завода-строителя

- •Корпусообрабатывающее производство

- •Сборочно-сварочное производство

- •Стапельное производство

- •2.4 Трубомедницкое производство

- •2.5 Цех защитно-изоляционных изделий

- •2.6 Деревообрабатывающее производство

- •2.7 Цех гальванопокрытий

- •2.8 Механомонтажное производство

- •2.9 Окрасочное производство

- •Организационно-технологическая схема постройки

- •3.1 Метод постройки судна и разбивки судна на сборные единицы

- •3.2 Разбивка судна на сборочные единицы

- •3.3 Способ формирования судна

- •Укрупненная организационно-технологическая схема постройки и размещения производства

- •4.1 Обработка металла

- •4.2 Изготовление узлов и секций

- •4.2.1 Изготовление узлов набора

- •4.2.2 Изготовление нетиповых конструкций (кожухов дымовых труб, мачт, цистерн, кронштейнов рулей)

- •4.2.3 Изготовление секций с продольной системой набора

- •4.2.4 Изготовление выгородок и стенок надстроек

- •4.2.5 Установка деталей насыщения, конструктивная сдача и испытание секций непроницаемость

- •4.3 Формирование блоков

- •4.3.1 Формирование блока № I

- •4.3.2 Формирование блока № II

- •4.3.3 Формирование блока надстройки

- •4.4 Формирование корпуса судна

- •4.5 Трубообрабатывающие работы

- •4.6 Механомонтажные работы

- •4.7 Изготовление и монтаж изделий кдн

- •4.8 Отделка и оборудование помещений

- •4.9 Лакокрасочные покрытия

- •4.10 Спуск судна на воду

- •4.9 Испытания и сдача судна

- •4.11 Электромонтажные работы

- •4.12 Приемо-сдаточные испытания

- •5 Расчеты

- •5.1 Расчет массы модуля секций

- •5.2 Расчет массы блока

- •5.3 Определение трудоёмкости изготовления подсекции бортовой секции

- •5.4 Определение трудоемкости установки бортовой секции на стапель

- •6 Установка валопровода и главного двигателя Технологические указания о комплектности узлов, поступающих на монтаж

- •На монтаж валопровода и установку гд

- •Перечень руководящих технических материалов

- •Подготовка поверхности. Заводка и погрузка валов

- •Центровка линии вала

- •7 Требования безопасности

- •Литература

5.2 Расчет массы блока

Таблица 5.2

|

Обозначение |

Наименование |

Кол-во |

Размер, м |

Масса, т |

|

Блок №1 |

||||

|

Днищевая секция |

10-12, 10-13, 10-14, 10-22, 10-23, 10-24 10-11 10-12 |

3 3 1 1 |

13,8´6,9 13,8х6,5 8,4´6,9 8,4х6,5 |

63,54 60,2 12,46 12,3 |

|

Палубная секция |

13-01 |

1 |

9,34´12,5 |

15,9 |

|

Бортовая секция |

10-12, 10-13, 10-14, 10-22, 10-23, 10-24 10-11,10-21 |

3 3 2 |

13,8´5,95 13,8´5,95 8,4´5,95 |

78,57 78,57 30,8 |

|

Носовая оконечность |

10-01 |

1 |

9,34х7,22 |

28,87 |

|

S1 |

– |

– |

– |

381,21 |

Продолжение таблицы 5.2

|

Блок №2 |

||||

|

Днищевая секция |

20-11

|

1

|

13,2х13,4

|

40,7

|

|

Палубная секция |

23-11 23-12 23-21 23-22 |

1 1 1 1 |

13,2´6,9 8,9х6,9 13,2х6,5 8,9х6,5 |

15,2 13,2 13,4 13,15 |

|

Бортовая секция |

20-11, 20-21 |

2 |

13,2х5,95 |

21,4 |

|

Кормовая оконечность |

20-01 |

1 |

8,9х7,22 |

30,56 |

|

S2 |

– |

– |

– |

147,61 |

|

S1+S2 |

|

|

|

528,82 |

5.3 Определение трудоёмкости изготовления подсекции бортовой секции

1 Подготовка плиты

TR1= α1⋅А1=0,1⋅71,4=8,21 н/ч

A1=13,8⋅5,95=82,1 м2 –площадь стенда.

2 Сборка полотнища

TR2 = α2⋅А2 =0,24*61,15 =14,68 н/ч

где α2 =0,24 –при толщине металла 5 –10 мм;

δ=8 мм – толщина металла

А2 = 61,15 м – длина шва.

3 Сварка пазов

где k1=1 – плоское полотнище

А3=0,01⋅61,15=0,61 м2

TR=А3⋅∆t3=0,61⋅19,63=11,97 н/ч.

4 Кантовка полотнища

Принимаем 15% от трудоемкости сварки

TR4=15%⋅ TR3 = 15%⋅11,97 = 1,79 н/ч.

5 Строжка корня сварного шва

TR5 = ∆t5⋅А5 =0,112⋅61,15=6,85 н/ч

А5 = lшва = 61,15 м;

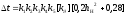

∆t5 = k1k2k3⋅1/1000⋅(-0,2⋅S2+16S+16)=1⋅1⋅0,85⋅1/1000⋅(-0,2⋅82+16⋅8+16)=0,112

k1 = 1 – работа в нижнем положении;

k2 = 1 – прямой шов;

k3 = 0,85 – работа в цехе.

6 Разметка мест под низкий и высокий набор

ч/м=0,037

ч/м

ч/м=0,037

ч/м

TR6 =lp⋅∆t=185,6⋅0,037=6,86 н/ч

где k1=1 – нижнее положение конструкции

k2=1 – разметка по рейкам

k3=1 – обычные условия разметки

k4=1 – разметка на плите

∆t`=0,023 ч/м –исходный норматив

lp=8⋅5,95+13,8⋅8+13,8⋅2=185,6 м – длина разметки.

7 Установка высокого набора

=

= ч/м

ч/м

TR7=l⋅∆t=(5,95⋅8+13,8⋅2)⋅0,792=81,4 н/ч

где k1=1 –погибь в одном направлении

k2=1 – полотнище без выставленного набора

k3=1– без малки

k4=1 – установка деталей

k5=1 – свободная установка

=1,6м

– высота высокого набора

=1,6м

– высота высокого набора

δ=8 мм – толщина металла.

8 Приварка высокого набора

∆t=k1k2∆t`=0,85⋅0,8⋅100=68 ч/м2

где k1=0,85 – сварка в среде СО2

k2=0,8 – при толщине металла до 10мм.

∆t`=100 – исходный норматив

TR8=((0,003⋅75,2)⋅2)⋅68=30,68 н/ч.

9 Установка низкого набора

ч/м

ч/м

где k1=1 – плоское полотнище

k2=1,2 – горизонтальное положение конструкции

k3=1 – поправка на малку

k4=1 – обычная форма

hH – высота набора

l=13,8⋅8=110,4 м

TR9=l⋅∆t=110,4⋅0,231=25,5 н/ч

где l - длина холостого набора.

10 Приварка низкого набора

∆t=k1k2∆t`=0,85⋅0,8⋅100=68 ч/м2

где k1=0,85 – сварка в среде СО2

k2=0,8 – при толщине металла до 10мм.

∆t`=100 – исходный норматив

TR10=((0,003⋅110,4)⋅2)⋅68=45 н/ч.