- •Содержание

- •Введение

- •1 Описание и основные характеристики проектируемого судна

- •2 Обоснование выбора типа сэу

- •Газотурбинные энергетические установки (гту)

- •Паротурбинные энергетические установки (пту)

- •Дизельные энергетические установки (дэу)

- •2.4 Вывод

- •3 Выбор и технико-экономическое обоснование выбора главных двигателей и типа главной передачи

- •Расчет элементов движительного комплекса при выборе энергетической установки

- •Обоснование выбора двигателя и передачи

- •4 Расчет валопровода

- •4.1 Материал вала

- •4.2 Состав валопровода

- •4.3 Выбор числа валов

- •Расчет основных элементов валопровода

- •4.5 Соединения валов

- •4.6 Соединение гребного винта с валом

- •4.7 Подшипники валов

- •4.7.1 Опорные подшипники

- •4.6 Тормозные устройства

- •Проверка валопровода на критическую частоту вращения

- •4.8 Проверка вала на продольную устойчивость

- •Расчет потребной мощности и выбор состава судовой электростанции

- •6 Расчет теплоснабжения судна, выбор автономных и утилизационных котлов

- •Расчет общего максимального потребления теплоты по всему судну на ходовом и стояночном режимах

- •Литература

4.6 Соединение гребного винта с валом

Конус гребного вала под гребной винт выполняется с конусностью 1:12. Во избежание попадания воды на конус гребного вала предусматриваются уплотнения.

4.7 Подшипники валов

4.7.1 Опорные подшипники

В качестве опорных подшипников используются подшипники скольжения с фитильно-кольцевой системой смазки. Подшипник подбирается по диаметру промежуточного вала

dпр = 240 мм согласно ОСТ 5.4153-75.

Т.к.

n≤350

мин![]() ,

максимальное

расстояние между смежными подшипниками

[3, с. 37]:

,

максимальное

расстояние между смежными подшипниками

[3, с. 37]:

![]()

где k1 = 450 коэффициент для подшипников скольжения.

dr = dпр = 240мм – диаметр вала.

Минимальное расстояние между смежными подшипниками:

![]()

Так как расстояние от фланца редуктора до дейдвудного подшипника не превышает 5931,9 мм, то принимаем к установке один опорный подшипник скольжения по ОСТ 5.4153-75.

4.6 Тормозные устройства

Тормозное устройство устанавливается на фланцевом соединении промежуточного вала и редуктора. В качестве тормозного устройства используется тормоз бугельной конструкции.

Расчет тормозного устройства

Для стопорения валопроводов в аварийных ситуациях (повреждение винта или валопровода, ремонта их и т.п.) их оборудуют тормозом. Большинство тормозов валопроводов работает по принципу сухого механического трения. Их часто совмещают с фланцевым соединением.

Цель расчёта – определить конструктивные параметры тормоза и обеспечить требования Правил Регистра по усилию затяжки. Расчёт ведется в следующей последовательности.

1.Определяется

момент на гребном валу, кН·м,. создаваемый

застопоренным гребным винтом,

![]() ,

,

где km – коэффициент момента застопоренных четырех- и трёхлопастных гребных винтов в зависимости от дискового θ и шагового Н/Dв отношений (рис.1);

ψ = 0,27 – коэффициент попутного потока;

![]() -

скорость движения судна с застопоренным

гребным винтом, равная обычно 3…4 м/с;

-

скорость движения судна с застопоренным

гребным винтом, равная обычно 3…4 м/с;

ρ – плотность воды, т/м3;

DB = 3,1м – диаметр гребного винта,

2 . Находится диаметр тормозного диска, м:

![]() ,

,

где f - коэффициент трения, принимаемый для ленты ферродо по стали – 0,4;

![]() – угол

охвата одного бугеля (обычно

– угол

охвата одного бугеля (обычно

![]() 100

100

![]() -130

-130

![]() ),100

),100

![]() =1,92рад.

;

=1,92рад.

;

k = bт/Dт - отношение ширины тормозной ленты к диаметру тормоза, k = 0,12 ÷ 0,14;

p=

(6…8)10![]() кПа – среднее допускаемое давление

на тормозную поверхность.

кПа – среднее допускаемое давление

на тормозную поверхность.

Так как тормозное устройство устанавливается на фланцевом соединении гребного и промежуточного валов, то принимаем диаметр тормоза равным диаметру фланца.

DT = DФ = 0,89 мм.

3.

Определяются необходимые силы, кН,

торможения ленты

![]() =

=![]() и затяжки винта

и затяжки винта

![]()

где

e

– основание натурального логарифма.

![]()

4. Рассчитывается момент затяжки винта, кН·м,

Для сжатия колодок применяем винт с резьбой М30.

Шаг резьбы s = 3,5 мм.

Средний диаметр принимаем dср = 0,9d = 0,9∙30 = 27 мм.

Угол подъема винтовой линии:

![]() ,

,

Угол трения резьбы:

,

,

где β = 600 = 1,05 рад – угол профиля резьбы,

μ = 0,2 – коэффициент трения

Момент затяжки:

![]()

5. Определяется усилие затяжки на рукоятке:

![]()

где L – длина рукоятки, м.

Усилие

затяжки на 1 чел. не должно превышать

![]() кН.

кН.

Допускается

работа на тормозе не более 2 чел.,

следовательно,

![]() кН.

кН.

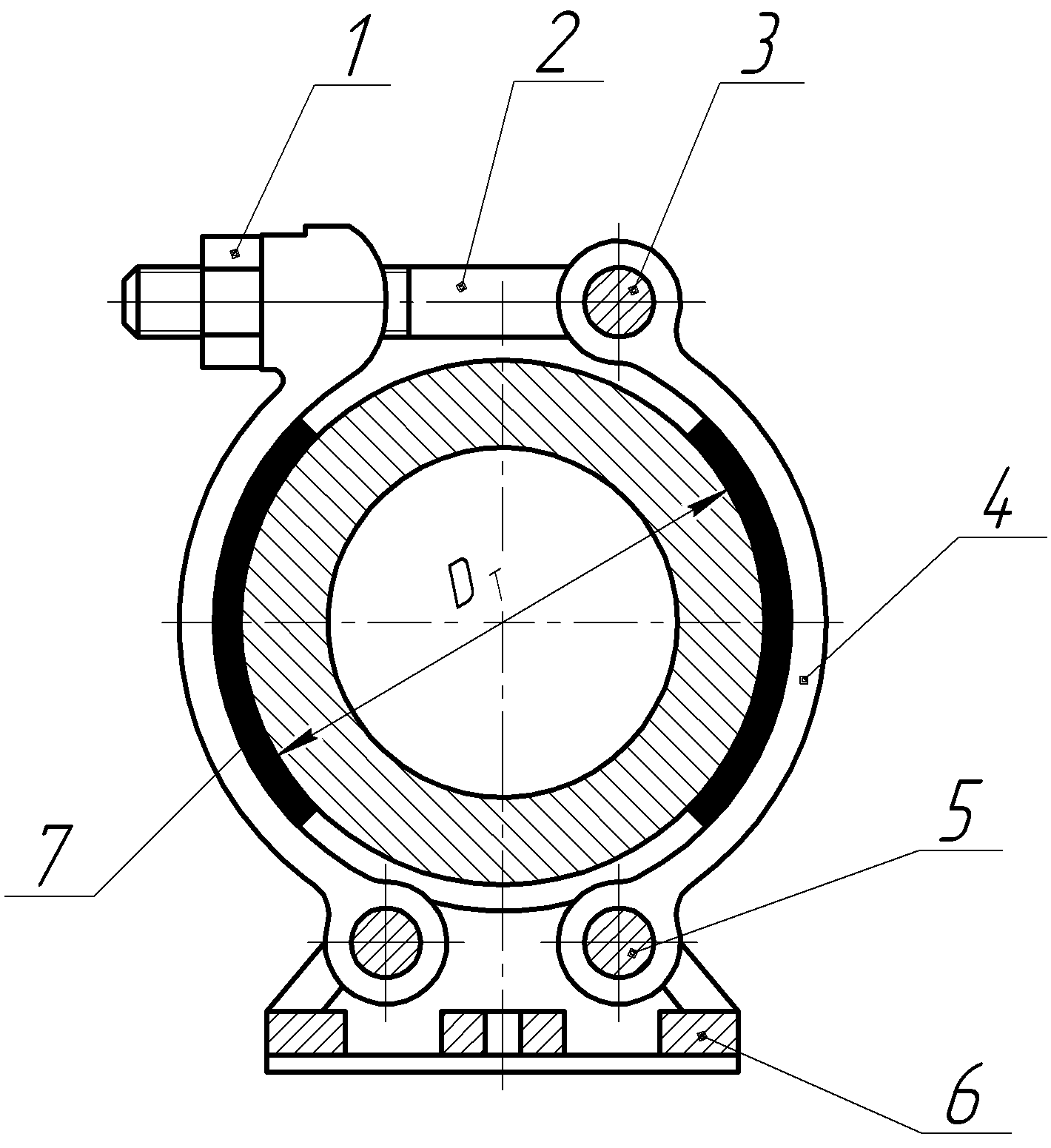

Конструкция тормоза показана на рисунке 1.

Рисунок 4.1 – Тормозное устройство

1 – гайка тяги; 2 – тяга; 3, 5 – штыри тяги и бугеля; 4 – бугель с головкой для штыря и тяги; 6 – фундамент; 7 – фрикционные колодки.