нопрочности шва и тела проушины Fшва Fпр , т.е. 2 0,7kb bt , откуда k t /1,4. Если калибр шва k получается меньше 3 мм, то необходимо убавить ширину проушины b или применить прерывистый шов.

Стопорный крюк крепит нижнюю ветку найтова (рис. 5.65).

Палец крюка испытывает изгиб, наибольший момент изгиба будет у ступицы крюка Mиз T2c , по которому подбирают сечение пальца

W M из . Вал крюка испытывает из-

гиб силой Т2 и скручивание Мкр T2a . По этим нагрузкам под-

бирают диаметр вала d по приведен-

Рис. 5.65. Расчетная схема крюка

ным напряжениям

пр

2 3 2 < .

2 3 2 < .

Для передачи крутящего момента Mкр устанавливается шпонка (одна или две), сечение которой принимают по ГОСТ 23360 – 78 по диаметру вала d, а длину назначают по условию прочности при смятии:

l 2M кр , bh см

где b – плечо от оси вала до середины площади смятия паза; h – стандартная высота шпонки; [ ]см – допустимые напряжения смятия паза или шпонки.

Катки и станина гравитационных шлюпбалок. На рис. 5.66 показа-

на расчетная схема опорного блока скатывающейся гравитационной шлюпбалки.

Стрела 1 шлюпбалки скатывается на катках 2 по наклонным рельсам 3. Каждая опора имеет пару катков, ось которых закреплена в стреле шлюпбалки. Для увеличения жесткости рельсов их перевязывают снизу – под катками шлюпбалки хомутообразными ребрами 4.

Рис. 5.66. Расчетная схема опорного блока гравитационной шлюпбалки

Размеры катка назначают расчетом контактной прочности. Усилия Р, прижимающие каток к поверхности рельса, складываются из величины реакции R1 или R2 (рис. 5.66), обусловленной нагрузками в плоскости спуска шлюпки и дополнительным усилием R , возникающим от дифферента суд-

на, P1,2 R21,2 R . Усилие R рассчитывается по выражению

R Q2 h , 2b

где множитель 2 учитывает работу обоих опор шлюпбалки; b – расстояние между осями катков; h – высота нока шлюпбалки от плоскости катков; Q2 Q sin – поперечная нагрузка на шлюпбалку.

221

Рис. 5.67. Схема контакта катка с рельсом:

а – линейный контакт; б – точечный контакт

Расчетные контактные (эффективные) напряжения при линейном контакте катка и рельса (рис. 5.67, а) вычисляют по выражению [6]:

эф 0,167k1 k2PE , bR

где b – длина линии контакта; R – радиус катка; E – приведенный модуль

упругости |

E |

2E1 E2 |

|

материала катка и рельса, k1=1,05…1,10 коэффициент |

E E |

|

|

|

1 |

2 |

|

учета влияния тангенциальной нагрузки (силы трения) на работу катка; k2=1,1…2,0 – коэффициент неравномерности нагрузки по ширине рельса.

При точечном контакте (рис. 5.67, б) используют другое выражение:

эф kk13 k2PE2 ,

R12

где коэффициент k учитывает соотношение радиусов кривизны поверхности

|

|

R2 |

|

|

|

контакта k |

f |

|

и принимается по табл. 5.5. |

|

|

|

|

|

R1 |

|

|

|

|

|

|

|

|

Допускаемые |

эффективные напряжения |

можно принимать |

[ эф ]=2,5…3,0 HB, МПа, HB- параметр твердости материала катка (по Бри-

неллю). Для некоторых материалов допускаемые контактные напряжения приведены в табл. 5.6.

Таблица 5.5. Значения коэффициента k

R2/R1* |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

k |

0,28 |

0,19 |

0,145 |

0,13 |

0,12 |

0,11 |

0,105 |

0,10 |

0,095 |

0,09 |

* R1 – больший из радиусов R и r

222

Таблица 5.6. Допускаемые контактные напряжения [ эф ], МПа

Материал и термообработка |

[ эф ], МПа |

Сталь 35, нормализация |

420 |

Сталь 45, нормализация |

510 |

Сталь 65Г, 75, закалка, отпуск НВ 290 |

750 |

|

|

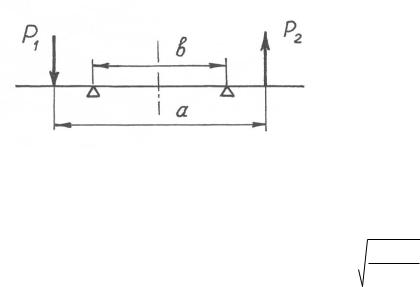

Ось катка представляет |

|

собой балку с двумя нагру- |

|

женными |

|

консольными |

|

участками, лежащую на двух |

|

опорах (рис. 5.68). Наиболь- |

|

ший |

|

изгибающий |

момент |

Рис. 5.68. Расчетная схема оси катка |

будет у левой опоры |

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

a b |

|

|

M |

|

|

1,2 |

R |

. |

|

из |

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

Диаметр оси должен быть не менее d 3 10Mиз . [ ]

Катки насаживаются на ось с помощью подшипников качения или скольжения.

Наклонные рельсы, образующие станину шлюпбалки, состоят из двух швеллеров, связанных снизу ребрами (рис. 5.69). Станину можно рассматривать как балку (рис. 5.66), свободно опертую нижним концом (у борта) и жестко защемленную верхним концом на расстоянии 2/3 длины палубной кницы. Расчет ведется для наиболее неблагоприятного положения шлюпбалки, когда верхний каток располагается посередине расчетной длины балки (станины).

223

Рис. 5.69. Схема нагружения рельсов станины

Нагрузкой балки будут усилия R1 и R2 – реакции опор при вываливании

шлюпки и дополнительные усилия R Q2 h , вызванные дифферентом суд-

2b

на.

Суммарные значения усилий будут для правой и левой балки разными:

Rл R21,2 R и Rп R21,2 R . Общее усилие, воспринимаемое станиной,

будет равно сумме этих сил R Rл Rп . Точка приложения общего усилия R

определяется из выражения Rу Rл b2 Rп b2 .

Кроме этих усилий, станина воспринимает нагрузку F – горизонтальные силы контакта реборды катка с рельсом. Эта сила обусловлена дифферентом судна и складывается из составляющих

F 1 Q2 Q2 d , 2 a

где Q2 Q sin (рис. 5.66); d – эксцентриситет приложения нагрузки Q2 относительно заднего катка (см. рис. 5.66); a – расстояние между осями катков (рис. 5.66); знаки «±» показывают, что на одном из катков силы складываются, а на другом – вычитаются.

224

Подбор сечения рельса – швеллера ведут по расчету наиболее нагруженного рельса (левого или правого). Расчетная схема рельса приведена на рис. 5.70. Плечи l и l2 показаны на рис. 5.66. Нагрузки R1* и R2* указаны для левого и правого рельса выше:

R* |

R1 |

R , |

R* |

R2 |

R . |

|

|

1 |

2 |

|

2 |

2 |

|

|

|

|

|

Рис. 5.70. Расчетная схема рельса:

а – схема балки; б – эпюра изгибающих моментов

Следует заметить, что нагрузка от нижней опоры берется в расчете не полностью, а лишь ее вертикальная составляющая, ориентированная по нормали к оси балки (см. рис. 5.66).

Схема эпюры изгибающих моментов показана на рис. 5.70, б, на котором видно, что для оценки максимального значения момента необходимо рассчитать два значения: М0 – в заделке и М1 – в середине пролета балки. Расчетные выражения для этих моментов:

|

|

3 |

|

|

* |

|

R* l |

2 |

|

|

l |

2 |

|

|

|

|

|

|

|

|

|

M |

0 |

|

|

|

|

R1 l |

|

|

2b |

1 |

|

|

2 |

; |

|

|

|

|

|

|

|

|

|

16 |

|

|

2 |

|

l |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

R2*bl |

|

|

|

|

l2 |

|

|

l23 |

R2*b |

|

|

, |

|

|

|

|

|

|

* |

|

|

|

|

|

|

|

|

|

|

|

|

M |

1 |

|

|

|

R1 l |

|

|

|

|

2 3 |

|

|

|

|

|

l 2l2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

32 |

|

|

|

12 |

|

|

|

|

l |

|

|

l |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где плечи l1 и l2 снимаются с эскиза (рис. 5.66), а силы R* и |

R* |

указаны выше. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

По наибольшему из этих моментов вычисляют напряжения: |

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

M max |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Wx |

|

|

|

|

|

|

|

|

|

используя значение момента сопротивления сечения швеллера Wx относительно горизонтальной оси.

F2c Q2d ,

Рис. 5.71. Поперечный изгиб станины

Горизонтальная составляющая усилия R2*г от нижнего катка вызывает сжатие и изгиб рельса

R2*г R2*г ,

x 2F 2Wx

где – эксцентриситет приложения нагрузки (показан на рис. 5.66); F и Wx

– площадь и момент сопротивления сечения швеллера. Поперечная нагрузка на

станину, обусловленная дифферентом судна (сила F на рис. 5.69), вызывает изгиб рельсов в горизонтальной плоскости. Расчетная схема балки для этого случая изображена на рис. 5.71.

Усилия F2 определяется из уравнения:

в котором плечи c и d снимают с эскизов (рис. 5.66 и рис. 5.69). Усилие F1 включает в себя составляющие F1 Q2 F2 . Длина балки l0 принята по ее оси (рис. 5.66), обе опоры балки – жесткие свободные. Наибольшее значение изгибающего момента будет в сечении под верхним катком:

M у |

|

|

|

Fl l |

0,5l |

|

F2l2 |

1 |

|

|

0 |

|

, |

|

|

|

|

l |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

где плечи l, l0 и l2 показана на рис. 5.66. |

|

|

|

Напряжения изгиба будут |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M у |

, |

|

|

|

|

у |

|

|

|

|

|

|

|

|

Wу |

|

|

|

|

|

|

|

|

|

|

|

где Wу – момент сопротивления составного профиля, состоящего их двух швеллеров.

Проверка прочности ведется по суммарным напряжениям:

где =0,4 ReH.

Ребро, связывающее оба швеллера в единую конструкцию, нагружается поперечным усилием F, не совпадающим с осью ребра (рис. 5.69). В связи с этим ребро испытывает растяжение и изгиб:

где h и t – размеры сечения ребра; F – наибольшее из поперечных усилий (в данном случае это F1); f – отстояние силы F от оси ребра (рис. 5.69).

5.6. Выбор шлюпочных лебедок

Для выбора шлюпочной лебедки необходимо иметь тяговое усилие лебедки (т.е. натяжение лопарей перед барабаном лебедки Тл) при спуске шлюпки, при ее подъеме и при заваливании шлюпки на гравитационной шлюпбалке. Способы расчета этих усилий были изложены выше. Второй параметр, учитываемый при подборе лебедки, – это диаметр и длина лопаря.

Ориентировочное значение мощности электропривода лебедки можно оценить по выражению

Nпр 2Tлvвыб , кВт,

60 0

где Тл – сила натяжения лопаря перед барабаном лебедки при подъеме шлюпки (шлюпка со снабжением и спусковой командой, а для дежурных шлюпок – шлюпка со снабжением и полным количеством людей по вместимости шлюпки); vвыб – скорость выбирания лопаря, которая назначается по нормам скорости подъема шлюпки, указанным в Правилах Регистра vвыб nТ vпод , м/мин (nТ – выигрышное отношение шлюпочных талей (nТ =2…4)); 0 – общий КПД привода лебедки ( 0 0,7...0,8 – для лебедок с электроприводом и 0 0,6...0,7 – для лебедок с ручным приводом).

Средняя скорость подъема шлюпки оговаривается Правилами Регистра лишь для дежурных шлюпок vпод 18 м/мин. Для других шлюпок можно ориентироваться на показатели существующих лебедок vпод 5 10 м/мин.

Спускаются шлюпки за счет травления лопарей (без участия мотора), скорость спуска оговаривается Регистром:

vсп 0,4 0,02H , м/с, |

(5.9) |

где H – высота от нока шлюпбалки до ватерлинии при наименьшей эксплуатационной осадке судна, м.

Вместе с этим скорость спуска должна быть безопасной для посадки шлюпки на воду, что достигается установкой на лебедке центробежного тормоза спуска. Обычно эта скорость не превосходит 30 м/мин. Скорость спуска полностью нагруженного спасательного плота (но без людей) принимается не менее 50% от скорости спуска шлюпки, определяемой по соотношению

(5.9).

При выборе лебедок для гравитационных шлюпбалок необходимо еще оценить степень перегрузки лебедки при заваливании шлюпбалки со шлюпкой. Достаточно наглядно это видно на графиках изменения сил натяжения лопарей (рис. 5.57), построенных для операций подъем шлюпки и ее заваливание.

Предлагаемые модели отечественных шлюпочных лебедок и их параметры помещены в прил. Д.

5.7. Размещение шлюпочного устройства

Шлюпки размещают таким образом: чтобы не повредить их при хранении по-походному; удобно и быстро добраться к шлюпкам и рассадить в них людей; безопасно спустить шлюпки на воду. Для обретения этих качеств ниже приведены выработанные практикой конструирования и эксплуатации рекомендации по компоновке шлюпочного устройства.

Шлюпки целесообразно размещать, насколько это возможно, ближе к миделю судна и невысоко над КВЛ. Размещение шлюпок в носу судна допускается не ближе 0,25L (длины судна) от носа. В корме шлюпки должны отстоять не менее, чем на полторы длины шлюпки в нос от гребных винтов судна. На речных судах – не менее чем на 5,3 м.

Устанавливая шлюпки предельно близко к борту, надо обеспечить их защиту при швартовке. Борт шлюпки не должен выходить за линию, проведенную под углом 30 к вертикали, проходящей через крайнюю точку борта судна (рис. 5.72).

Рис. 5.72. Размещение шлюпки |

Рис. 5.73. Оборудование места посадки людей |

у борта |

в шлюпку: |

|

|

1 |

– шлюпка; 2 |

– односторонний кильблок; |

|

3 |

– трап-стенка; 4 – площадка; 5 – леерное |

|

ограждение; 6 |

– буртик борта |

В зоне спуска шлюпки борт судна должен быть гладким, не препятствуя спуску шлюпки скольжением по борту. Стенки надстройки не должны иметь больших вырезов, привальные брусья надо оборудовать снизу и сверху клиновидными наделками. В борту судна не должно быть сливных отверстий судовых систем.

Для сбора и инструктажа людей при посадке в шлюпки необходимо предусмотреть специальные места на палубе площадью не менее 0,35 м2 на каждого человека.

Ширина свободных проходов b к местам посадки людей в шлюпки должна быть не менее 800 мм – на непассажирских судах и не менее 900…1200 мм на пассажирских.

Для удобной посадки людей в шлюпки на шлюпочной палубе необходимо предусматривать трапы, площадки, «шведские» стенки (рис. 5.73).

2

2