- •ФБГОУ ВПО «Нижегородский государственный технический университет им. Р Е. Алексеева»

- •Литература

- •Методические материалы

- •Материаловедение – наука, изучающая связь между химическим составом, структурой и свойствами материалов и

- •Агрегатное состояние вещества (на примере кислорода О2)

- •Модель расположения частиц в веществе

- •Поведение при нагреве кристаллического и аморфного вещества

- •Требования, предъявляемые к материалам:

- •Механические свойства

- •Механические свойства

- •Механические свойства

- •Механические свойства

- •Механические свойства

- •Механические свойства

- •Физические свойства

- •Физические свойства

- •Физические свойства

- •Физические свойства

- •Физические свойства

- •Физические свойства

- •Металлы и сплавы

- •Классификация металлов и сплавов

- •Температура плавления металлов

- •Плотность металлов

- •Физические и механические свойства металлов

- •Общие свойства металлических материалов

- •«Металлы суть светлые тела, которые ковать можно. Таких тел находим только шесть…»

- •Методы исследования структуры материалов

- •Уровни структуры металлических материалов

- •Кристаллическая решётка

- •Решётки Бравэ

- •Атомно-кристаллическое строение металлов

- •Объёмноцентрированная кубическая решётка

- •Гранецентрированная кубическая решётка

- •Гексагональная плотноупакованная решётка

- •Поры в кристаллических решётках

- •Поры в решётках ГЦК, ОЦК и ГП

- •Дефекты кристаллической решётки

- •Дефекты кристаллической решётки:

- •Точечные дефекты

- •Комплексы точечных дефектов

- •Линейные дефекты

- •Модель трансляционного сдвига

- •Краевая дислокация

- •Краевая дислокация

- •Положительные и отрицательные дислокации

- •Модель скольжения краевой дислокации

- •Механизм пластической деформации

- •Винтовая дислокация

- •Винтовая дислокация

- •Смешанные дислокации

- •Движение дислокации в кристалле

- •Плотность дислокаций

- •Границы зерен

- •Малоугловые границы возникают при росте кристаллов из расплава, при пластической деформации и при

- •Малоугловые и высокоугловые границы

- •Двойники

- •Микроструктура аустенитных зёрен с двойниками

- •Кристаллизация

- •Метод термического анализа

- •Движущая сила процесса кристаллизации – разность свободных энергий G, возникающая при переохлаждении сплава.

- •Схема кристаллизации металла

- •Модели расположения атомов в фазах

- •Схема макроструктур слитков

- •Полиморфизм железа

- •Теория сплавов и диаграммы состояния

- •Углеродистая сталь

- •Массовая доля серы и фосфора в углеродистых сталях, %, не более

- •Влияние углерода на свойства стали

- •Классификация углеродистых сталей

- •Микроструктуры углеродистых доэвтектоидных сталей и схемы их зарисовки

- •Сталь 40

- •Сталь У8 (0,8%С)

- •Сталь У10

- •Требования к конструкционным сталям

- •Химический состав углеродистых конструкционных сталей обыкновенного качества, ГОСТ 380–94

- •Механические свойства проката из

- •Требования к инструментальным сталям

- •Механические свойства инструментальной нелегированной термически обработанной металлопродукции из стали

- •Структуры белых чугунов

- •Внешний вид графитных включений и схемы их зарисовки

- •Структура серых чугунов и схемы их зарисовки

- •Механические свойства некоторых серых чугунов ( ГОСТ 1412-85)

- •Структуры ковких чугунов и схемы их зарисовки

- •Механические свойства ковкого чугуна (ГОСТ 1215–79)

- •Структуры высокопрочных чугунов и схемы их зарисовки

- •Механические свойства чугуна с шаровидным графитом для отливок (ГОСТ 7293–85)

- •Твёрдость чугунов не зависит от формы графита, а определяется типом металлической основы

- •Фазовые превращения с сплавах Fe-C в твёрдом состоянии

- •Основные превращения в сталях

- •Превращение перлита в аустенит

- •Рост аустенитного зерна при нагреве

- •Диаграмма изотермического превращения аустенита для эвтектоидной стали

- •Превращение аустенита при охлаждении

- •Продукты перлитного превращения

- •Мартенситное превращение

- •Мартенситное превращение в сталях

- •Структура мартенсита

- •Промежуточное (бейнитное) превращение

- •Превращения при отпуске

- •Структуры отпуска

- •Влияние температуры отпуска на свойства стали

- •Термическая обработка

- •Неполная и полная термообработка

- •Отжиг

- •Отжиг и нормализация

- •Структуры до и после отжига сталей

- •Закалка

- •Среднее время нагрева деталей из углеродистых сталей

- •Технология закалки

- •Дефекты, возникающие при закалке

- •Отпуск

- •Прокаливаемость

- •Прокаливаемость

- •Прокаливаемость

- •Поверхностное упрочнение

- •Индукционная закалка (закалка ТВЧ)

- •Преимущества закалки ТВЧ:

- •Химико-термическая обработка

- •Цементация

- •Структура цементованного слоя

- •Термообработка стали после цементации

- •Азотирование

- •Азотирование

- •Цианирование и нитроцементация

- •Цианирование и нитроцементация

- •Легированные стали

- •Роль легирующих элементов

- •Влияние легирующих элементов на механические и технологические свойства сталей

- •Взаимодействие легирующих элементов с углеродом

- •Влияние легирующих элементов на диаграмму изотермического превращения аустенита

- •Влияние легирующих элементов на полиморфизм железа и устойчивость аустенита

- •Структурные классы легированных сталей

- •Маркировка легированных сталей

- •Маркировка легированных сталей

- •Конструкционные легированные стали

- •Цементуемые стали

- •Свойства цементуемых сталей

- •Улучшаемые стали (ГОСТ 4543–51)

- •Свойства улучшаемых сталей

- •Строительные стали

- •Рессорно-пружинные стали

- •Подшипниковые стали (ГОСТ 801–78)

- •Стали с особыми свойствами

- •Коррозионно-стойкие стали

- •Коррозионно-стойкие стали

- •Коррозионно-стойкие стали ферритного класса

- •Коррозионно-стойкие стали мартенситного и аустенитного классов

- •Марка

- •Применение хромистых коррозионно-стойких сталей

- •Жаростойкие материалы

- •Химический состав (ГОСТ 5632–72)

- •Инструментальные легированные стали

- •Стали для измерительного инструмента

- •Стали для режущих инструментов

- •Схемы термической обработки быстрорежущих сталей

- •Стали для штампового инструмента

- •Цветные металлы и сплавы

- •Характеристика алюминия

- •Алюминиевые сплавы

- •Маркировка алюминиевых сплавов

- •Деформируемые сплавы, упрочняемые термической обработкой

- •Термическая обработка алюминиевых сплавов

- •Деформируемые сплавы, не упрочняемые термической обработкой

- •Литейные алюминиевые сплавы

- •Силумины

- •Магний и его сплавы

- •Деформируемые магниевые сплавы

- •Литейные магниевые сплавы

- •Основные свойства меди

- •Влияние примесей на структуру и свойства меди

- •Марки меди и ее применение (ГОСТ 859–2001)

- •Латуни

- •Диаграмма состояния медь – цинк

- •.. Zn удешевляетВлияние примесейлатуни, улучшаетна свойстваих латунейобрабатываемость. Применениерезанием,латунейспособность прирабатываться и противостоять износу. При

- •Механические свойства латуней

- •Бронзы

- •Оловянистые бронзы

- •Алюминиевые бронзы cодержатБронзы9-11 % Al (БрА10Ж4Н4). Они обладают хорошими технологическими и механическими свойствами.

- •Титан и его сплавы

- •Влияние легирующих элементов на полиморфизм Ti

- •Классификация титановых сплавов

- •Химический состав, тип структуры и свойства основных титановых сплавов

- •Деформируемые титановые сплавы

- •Деформируемые титановые сплавы

- •Деформируемые титановые сплавы

- •Литейные сплавы титана

- •Неметаллические материалы

- •Общая характеристика неметаллических материалов

- •Полимеры

- •Классификация полимеров

- •Классификация полимеров

- •Классификация полимеров

- •Классификация полимеров

- •Физические состояния полимеров

- •Свойства полимеров

- •Свойства полимеров (продолжение)

- •Пластмассы

- •Классификация пластмасс

- •Общие свойства пластмасс

- •Области применения пластмасс

- •Термопласты

- •Термопласты

- •Термопласты

- •Термопласты

- •Термопласты

- •Свойства некоторых термопластов

- •Области применения некоторых термопластов

- •Реактопласты

- •Реактопласты с волокнистым наполнителем

- •Слоистые пластики

- •Пластмассы с газовоздушным наполнителем

- •Неорганическое стекло

- •Состав стекла

- •Классификация стекла

- •Свойства стекла

- •Повышение прочности стекла

- •Применение стекла

- •Применение стекла

- •Применение стекла

- •Применение стекла

- •Применение стекла

- •Применение стекла

- •Ситаллы

- •Свойства ситаллов

- •Применение ситаллов

- •Керамика

- •Структура керамики

- •Структура керамики

- •Фазовый состав керамики

- •Свойства керамических материалов

- •Классификация керамики

- •Строительная керамика

- •Техническая керамика на основе оксидов

- •Техническая керамика на основе оксидов

- •Бескислородная техническая керамика

- •Бескислородная керамика

- •Свойства оксидной керамики

- •Свойства бескислородной керамики

- •Композиционные материалы (КМ)

- •Классификация композиционных материалов

- •Схемы строения композиционных материалов

- •Классификация конструкционных тканей

- •Дисперсно-упрочненные КМ

- •Дисперсно-упрочненные КМ с металлической матрицей

- •Свойства САП

- •Микросферостеклотекстолиты

- •Волокнистые композиционные материалы

- •Свойства волокон

- •Физико-механические свойства КМ с металлической матрицей

- •Препреги

- •Волокнистые КМ с неметаллической матрицей

- •Волокнистые КМ с неметаллической матрицей

- •Волокнистые КМ с неметаллической матрицей

- •Волокнистые КМ с неметаллической матрицей

- •Свойства ВКМ на неметаллической матрице

- •Интеллектуальные КМ

- •Слоистые металлополимерные КМ

- •Материалы, используемые при изготовлении самолёта СУ-25

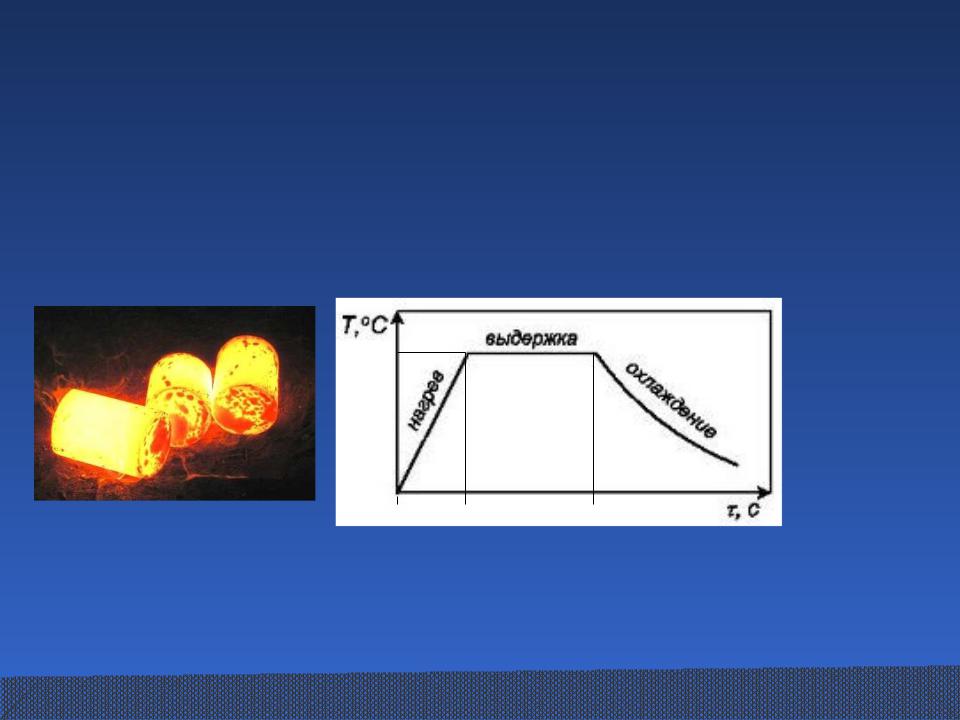

Термическая обработка

Термическая обработка (ТО) – это тепловое воздействие на материал с целью изменения структуры и получения требуемых свойств.

|

|

Классификация видов ТО: |

|

|

|

- |

Объёмная |

- |

Предварительная |

- |

Полная |

- |

Поверхностная |

- |

Окончательная |

- |

Неполная |

Тн

Vохл

τ τв

Параметры ТО: |

н |

|

- Тн, оС - температура нагрева (определяется видом ТО и критическими точками стали).

-τобщ, мин – общее время нагрева. τобщ = τн + τв = 1,5D + 0,2(1,5D)

-Vохл, град/мин – скорость охлаждения (определяется видом ТО и составом стали)

115

Неполная и полная термообработка

t, oC |

|

|

t, oC |

|

|

|

|

Ас3 (Асm) |

Аустенит + Феррит (Цементит) |

|

|

|

|

|

|

Ас1 |

|

Ас3 |

(Асm) |

|

1 |

||

|

|

|

|

|

|

|

Ас1 |

Мн |

|

|

М |

|

3 |

|

н |

Мк |

|

Мк |

|

|

4 |

|

|

|

lg τ, с |

|

|

Аустенит |

1 |

2 |

3 |

4 |

lg τ, с |

1. Отжиг; 2. Нормализация; 3. Частичная закалка; 4. закалка.

116

116

Отжиг

Отжиг I рода не связан с фазовыми превращениями:

1.Диффузионный.

2.Рекристаллизационный.

3.Для снятия напряжений.

Наклёп Отжиг

Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации. При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость.

117

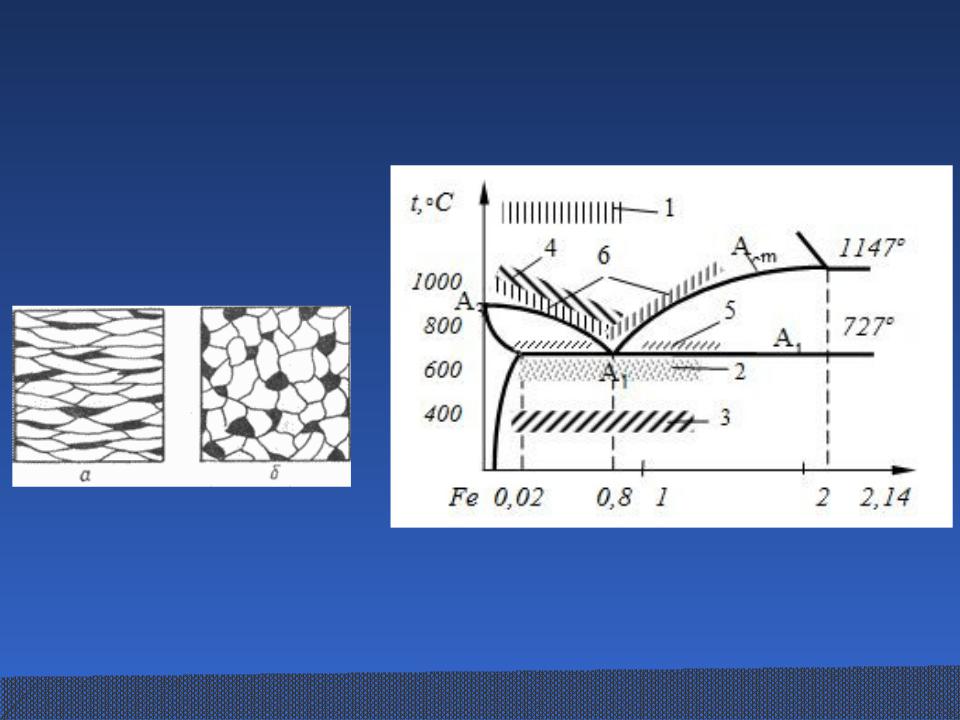

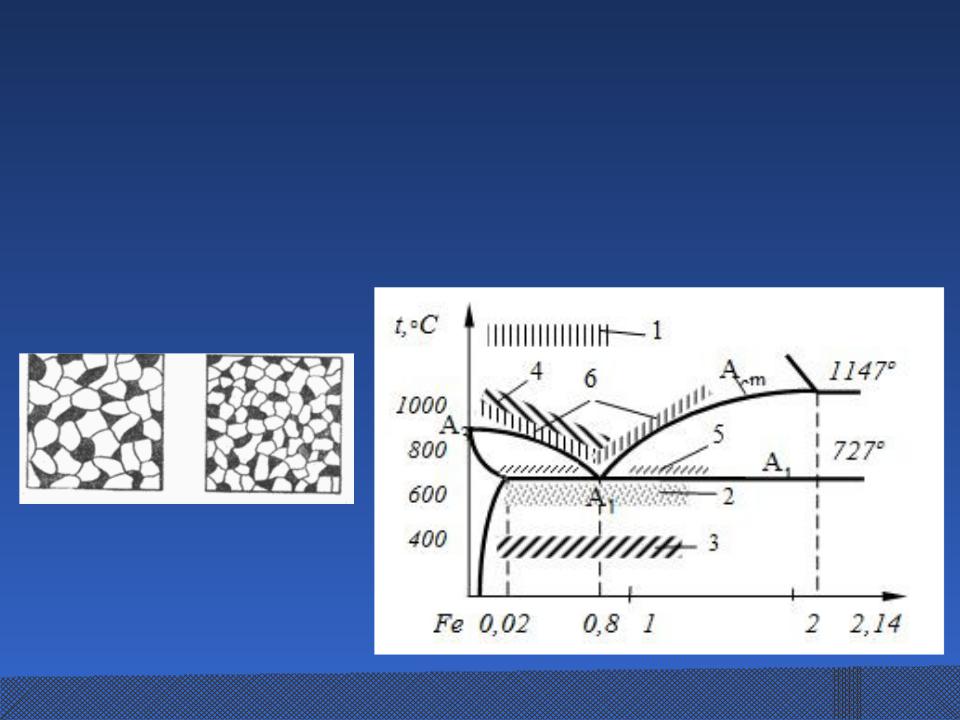

Отжиг и нормализация

Отжиг II рода – термообработка, основанная на фазовой перекристаллизации при нагреве (П → А) и при охлаждении (А → П)

4.Полный.

5.Неполный

6.Нормализационный

Отжиг Нормализация

118

118

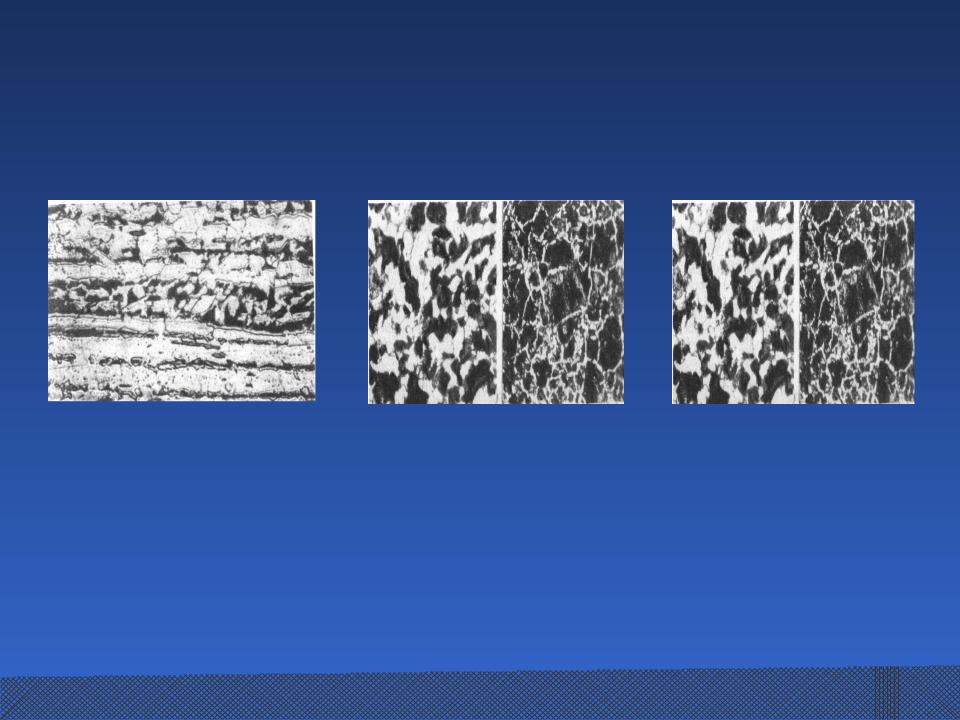

Структуры до и после отжига сталей

а |

б |

в |

а– строчечная структура конструкционной углеродистой стали, х250;

б– микроструктура стали (0,4 % С) после отжига, х300;

в– микроструктура стали (0,4 % С) после нормализации, х300

119

119

Закалка

Интервал температур нагрева под закалку углеродистых сталей

Структура стали: |

М |

М+А |

М+Аост+Ц |

|

|

ост |

120 |

|

|

|

Среднее время нагрева деталей из углеродистых сталей

под закалку в различных средах

|

|

Время нагрева (с) 1 мм диаметра |

|

Нагревательные |

Температура |

или толщины деталей с сечением |

|

устройства |

нагрева, ˚С |

круглым |

квадратным прямоугольным |

|

|

||

Электрическая |

800 |

40–50 |

50–60 |

60–75 |

печь |

|

|

|

|

Пламенная печь |

800 |

35–40 |

45–50 |

55–60 |

То же |

1300 |

15–17 |

17–19 |

19–22 |

Соляная ванна |

800 |

12–15 |

15–18 |

18–22 |

То же |

1300 |

7–8 |

8–10 |

10–12 |

Температуры закалки:

доэвтектоидных сталей – Т = Ас3 + (30–50 ˚С),

заэвтектоидных сталей – Т = Ас1 + (30–50 ˚С).

121

121

Технология закалки

Скорость охлаждения стали в зависимости от закалочных сред

Способы охлаждения при закалке сталей: 1 – непрерывное охлаждение; 2 – закалка в двух средах;

3 – ступенчатая закалка;

4 – изотермическая закалка

|

Скорость охлаждения, град/с, |

|

Закалочная среда |

в интервале температур, |

|

|

˚С |

|

|

600–500 |

300–200 |

Вода: |

|

|

при 20 ˚С (спокойная) |

600 |

270 |

при 20 ˚С (циркулирующая) |

350 |

700 |

при 40 ˚С (циркулирующая) |

100 |

270 |

Дистиллированная при 20 ˚С |

250 |

200 |

Дистиллированная при 80 ˚С |

30 |

200 |

10%-ные водные растворы: |

|

|

поваренной соли |

1100 |

300 |

едкого натра |

1200 |

300 |

соды (Na2CO3) |

800 |

270 |

Минеральное масло при 20 ˚С |

120 |

25 |

Эмульсия (смесь масла и |

70 |

200 |

воды) |

170 |

50 |

Керосин

122

122

Дефекты, возникающие при закалке

Дефекты

закалки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Закалочные |

Деформация |

Обезуглеро- |

Мягкие |

Низкая |

||||||

и |

||||||||||

трещины |

живание |

пятна |

твёрдость |

|||||||

коробление |

||||||||||

|

|

|

|

|

|

|

|

|||

123

123

Отпуск

Отпуск — термическая обработка закалённой на мартенсит стали, при которой основными процессами являются распад мартенсита и остаточного аустенита.

Отпуск проводят с целью получения более высокой пластичности материала при сохранении приемлемого уровня его прочности.

Низкий (200оС) – применяется для режущего инструмента и штампов холодного деформирования, а также для деталей после поверхностного упрочнения. Структура – мартенсит отпуска.

Средний (400оС) – применяется для упругих элементов (рессор, пружин), а также для штампов горячего деформирования. Структура – троостит отпуска.

Высокий (600оС) – применяется для широкой номенклатуры деталей машин. Даёт оптимальное сочетание прочности и пластичности. Структура – сорбит отпуска.

Закалка с высоким отпуском называется улучшением

124

124