Ф едеральное

агентство по образованию

едеральное

агентство по образованию

ГОУ СПО Тверской машиностроительный колледж

021190 150001

Курсовая работа

Разработка маршрутно-операционного процесса обработки детали зубчатое колесо

ТМКД. КП4554.000. ПЗ

Студент Щербакова Е.С.

Преподаватель Иванова Г.Б.

Нормоконтролер Иванова Г.Б.

Дата защиты Оценка

2010

Введение

В курсовом проекте разработан маршрутно-операционный технологический процесс обработки детали зубчатое колесо.

Курсовой проект содержит пояснительную записку, графическую часть и комплект технологической документации.

Пояснительная записка представляет собой три основных раздела: первым является общий раздел, вторым- технологический раздел, а третьим- конструкторский раздел.

В общем разделе я описываю: технологический анализ детали, материал детали и его химические свойства, анализ технологичности конструкции детали и обоснование типа производства.

В технологическом разделе я выбираю вид заготовки и её конструирование, рассчитываю промежуточные припуски, разрабатываю маршрутно-операционный технологический процесс изготовления детали и разрабатываю две разнохарактерные операции технологического процесса, определяю нормы времени на две ранее разработанные операции.

В конструкторском разделе я описываю и рассчитываю один режущий инструмент и один измерительный инструмент.

Графическая часть содержит чертеж детали, чертеж заготовки, чертеж карт наладок на две операции, чертеж рассчитанного режущего инструмента, чертеж измерительного инструмента.

Комплект технологической документации содержит титульный лист, маршрутные карты технологического процесса, операционные карты механической обработки на две разработанные операции.

Содержание

Введение

1 Общий раздел

1.1 Описание и технологический анализ детали

1.2 Материал детали и его химические и механические свойства

1.3 Анализ технологичности конструкции изделия (ТКИ)

1.4 Обоснование типа производства

2 Технологический раздел

Выбор вида заготовки и её конструирование

2.2 Расчет и определение промежуточных припусков и промежуточных размеров

2.3 Расчет припусков табличным методом

2.4 Разработка двух разнохарактерных операций технологического процесса с определением режимов резания и определение основного времени

2.5 Разработка операций

3 Конструкторский раздел

3.1 Описание и расчет одного режущего инструмента

3.2 Описание и расчет одного измерительного инструмента

Список литературы

1 Общий раздел.

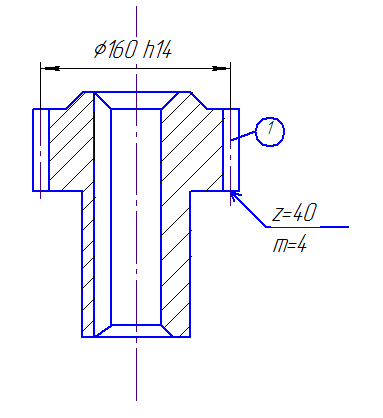

Описание и технический анализ детали.

Проводим анализ технологичности детали.

Проанализировать технические требования на изготовление детали:

- точность диаметральных и линейных размеров

- точность формы

- точность взаимного расположения поверхности детали

- шероховатость поверхностей

- твердость поверхностей или всей детали

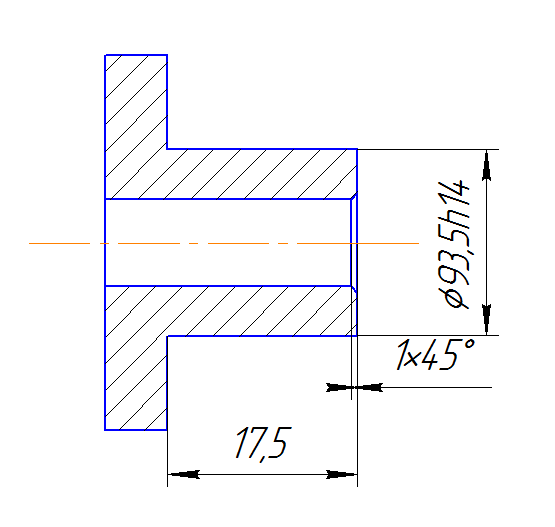

Ф168h11

![]() –наружная цилиндрическая поверхность,

выполняется по11 квалитету. Верхнее

отклонение равно 0, нижнее -0.28 мм.

Шероховатость поверхности Ra=0.8

мкм. Поверхность имеет отклонение

радиального биения относительно оси

отверстия 0.04.

–наружная цилиндрическая поверхность,

выполняется по11 квалитету. Верхнее

отклонение равно 0, нижнее -0.28 мм.

Шероховатость поверхности Ra=0.8

мкм. Поверхность имеет отклонение

радиального биения относительно оси

отверстия 0.04.

Ф90к6![]() -

наружная цилиндрическая поверхность

выполняется по 6 квалитету. Верхнее

отклонение равно +0.025, нижнее равно

+0.003. Шероховатость поверхности Ra=3.2.

Поверхность имеет отклонение радиального

биения относительно отверстия 0.05,

отклонение от цилиндричности 0.05,

отклонение от окружности 0.05.

-

наружная цилиндрическая поверхность

выполняется по 6 квалитету. Верхнее

отклонение равно +0.025, нижнее равно

+0.003. Шероховатость поверхности Ra=3.2.

Поверхность имеет отклонение радиального

биения относительно отверстия 0.05,

отклонение от цилиндричности 0.05,

отклонение от окружности 0.05.

Ф45H7![]() внутренняя

цилиндрическая поверхность по 7 квалитету.

Верхнее отклонение равно +0.025, нижнее

равно 0. Шероховатость поверхности

Ra=1.6.

Находится в конструкторской базе.

внутренняя

цилиндрическая поверхность по 7 квалитету.

Верхнее отклонение равно +0.025, нижнее

равно 0. Шероховатость поверхности

Ra=1.6.

Находится в конструкторской базе.

L58h14![]() -

длина зубчатого колеса выполняется по

14 квалитету.

-

длина зубчатого колеса выполняется по

14 квалитету.

Верхнее отклонение равно 0, нижнее равно -0.0740. Шероховатость Ra=0.8. Поверхность имеет отклонение радиального биения относительно отверстия 0.03.

Материал детали его химические и механические свойства.

Зубчатое колесо изготовлено из Сталь 40 ГОСТ 1050-88, которая имеет следующие химические и механические свойства.

Таблица 1 - Механические свойства стали 40

-

марка

текучесть

σт

растяжения

σв

относительное удлинение

δs%

ПВ

σв

МПа

40

333

568

19%

302.5

1050

Таблица 2 - Химические свойства стали 40.

-

C

CSi

Mn

Cr (не более)%

0.37-0.45

0.17-0.37

0.50-0.80

0.25

1.3. Анализ технической конструкции изделия (ТКИ).

Оценка технологичность конструкции изделия может быть количественной и качественной.

1.3.1 Количественная оценка ТКИ проводится по дополнительным показателям.

Таблица 3 - Характеристика конструктивных элементов детали

-

конструктивные элементы

1

количество поверхностей

2

количество цилиндрических поверхностей

3

точность поверхности квалитета

4

Шероховатость поверхности Ra

5

Торцевые поверхности

2

---

14

Торцевые поверхности

2

---

14

1

2

3

4

5

Цилиндрические поверхности

1

---

11

0.8

Цилиндрические поверхности

1

1

6

3.2

Коническая поверхность

80

L43

80

L431

---

14

3.2

Отверстие 45H7

1

1

7

3.2

Шпоночный паз 15H9

1

1

9

0.8

Проточка 3x5

1

---

14

3.2

фаска

5

5

14

3.2

зубья

40

40

7

1.6

55

48

110

а) Коэффициент унификации детали.

Kуэ=Qуэ/Q Э (1)

Kуэ=48/55=0.87

0.87![]() 0.6

-деталь технологична по этому показателю

коэффициента унификации.

0.6

-деталь технологична по этому показателю

коэффициента унификации.

б) Коэффициент точности детали.

KTr=1-1/A ср (2)

Aср=(А1*n1+А2*n2+…. Аi*ni)/( n1 +n2 +….ni)

Aср=(14*2+14*2+11+6+14+7+9+14+14*5+7*40)/55=8.05

KTr=1-1/8.05=0.88

0.88

0.8

-деталь технологична по коэффициенту

точности.

0.88

0.8

-деталь технологична по коэффициенту

точности.

в) Коэффициент шероховатости детали.

Кш=(1/Gср) (3)

Gср=(1.6+40+3.2*5+3.2+0.8+3.2+3.2+3.2+0.8+3.2*2+0.8*2)=81.4

Кш=1/81.4=0.012

0.012![]() 0.32-

деталь технологична по коэффициенту

шероховатости детали.

0.32-

деталь технологична по коэффициенту

шероховатости детали.

1.3.2 Качественная оценка технологичности конструкции изделия

Деталь технологична по следующим коэффициентам.

Удобные базы

Свободный доступ режущего инструмента к обработке поверхностям.

Унификация размеров и конструктивных элементов деталей.

Деталь жесткая так как L/dср=58/168=0.34 10

Оси отверстий перпендикулярны поверхности деталей.

Деталь не технологична по следующим показателям.

Большая масса детали, более 5 кг.

m=5.9 кг

Не высокая точность и качество поверхностей детали.

Большой перепад диаметров

dmax/dmin![]() 2

2

168/80![]() 2

2

1.4 Обоснование типа производства

1.4.1 Рассчитываем массу детали

m=(π![]() /4

)*lρ

(4)

/4

)*lρ

(4)

m=((3.14*![]() *42)/4+(3.14*

*42)/4+(3.14*![]() *16)/4))*7.8*

*16)/4))*7.8*![]() =7.332334=7.3КГ

=7.332334=7.3КГ

m=7.3КГ

Исходя

из того, что масса детали 7.3кг, годовой

объем выпуска 500 штук.

Исходя

из того, что масса детали 7.3кг, годовой

объем выпуска 500 штук.

Тип производства – мелкосерийное.

Серийное производство характеризуется ограниченной номенклатурой изделий изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, оснащенные как специальные так и универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельно самостоятельные операции, выполняемые на определенных станках.

При серийном производстве обычно принимают универсальные, специализированные, агрегатные и др. металлорежущие станки. При выборе технологического оборудования специального и специализированного, дорогостоящего приспособления или вспомогательного приспособления и инструмента необходимо производить расчеты затрат и сроков окупаемости, а так же ожидаемый экономический эффект от использования оборудования и технологического оснащения.

Для мелкосерийного производства определяем операционную партию деталей.

n= Nt/Фу (5)

где N – годовой оббьем выпуска, шт.

t – количество дней в течении которых необходимо иметь запас заготовок на складе.

Для

мелких и средних деталей t=8

Для

мелких и средних деталей t=8

Фу = 253 дня – условный годовой фонд рабочего времени

n=2000*8/253=63 (шт)

Технологический раздел.

2.1. Выбор вида заготовки и ее конструирование.

2.1.1.Конструирование заготовки из проката.

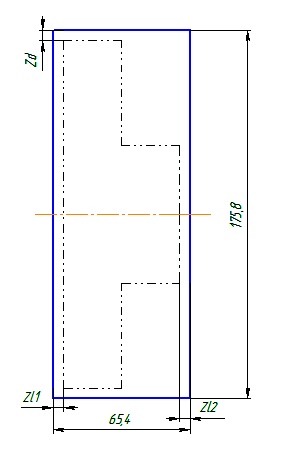

Рисунок

1- поковка из проката

Рисунок

1- поковка из проката

1)Назначить маршрут обработки поверхностей.

Наибольший диаметр детали

Наибольший

диаметр зубчатого колеса ![]() 168h11

, маршрут обработки

168h11

, маршрут обработки

- точение черновое h13

- точение чистовое h11

- шлифование h11

Длина заготовки 58h14 торцевые поверхности обрабатываются:

- точение черновое h14

- точение чистовое h14

- шлифование h11

2) Определить общий припуск на обработку поверхности с наибольшим диаметром.

h14 = zd1 = 2.8

h11 = zd2 = 0.85

3) Определяем общий припуск на диаметр

2Zdоб = 2∑Zd1 (6)

2Zdоб = 2 (2.8 + 0.85) = 7.3 мм

Zlобщ1 = Zlобщ2 (7)

Zlобщ = 2.8+0.85 +0.25=3.9

Zlобщ1= Zlобщ2=7.8

4) Определяем диаметр и длину заготовки

![]() з

=Lобщ+ZLобщ1+ZLобщ2

(8)

з

=Lобщ+ZLобщ1+ZLобщ2

(8)

з =58+3.7+3.7=65.4

Dз=Dобщ+2Zобщ (9)

Dз =168+7.8=175.8

круг![]()

на

диаметр ![]()

на

длину ![]()

5) Определить длину штучной заготовки.

Определить ширину резца дисковой пилы

в = 6мм

Определить длину штучной заготовки

Lштз=Lз+B

Lштз=65.4+6=71.4

Lштз=65.4+6=71.4

6)определяем длину зажима.

L заж=70мм

7) Определить количество заготовок, получаемых из прутка.

Длина прутка 10м и 7м.

ПД=(Lпр-Lзаж)/Lщт.з (10)

ПД1=![]() =

138

=

138

ПД2=

![]() =

96

=

96

8)Определить длину остатка прутка.

Lост=Lпр-Lзаж-Lшт.з*Пд (11)

Lост1=7000-80-71.4*96=225.6

Lост2=10000-80-71.4*138=226.8

Выбираем длину проката у которого меньше величина остатка. Последующие расчеты ведутся с использованием этого варианта длины.

Выбираем длину 7 метрового проката.

9) Масса проката

Мпр=Мпог.м*Lпр (12)

Мпог.м=199.76

Мпог.м=199.76*7=1398.32кг

Мпог.м=199.76*7=1398.32кг

10) Определяем норму расхода масла

Нрасх=![]() (13)

(13)

Нрасх

![]()

11) Определение коэффициент использования материала.

(КИМ)

КИМ=mд/ Нрасх (14)

КИМ=7.3/14.56=0.5

2.2. Конструирование заготовки штамповки.

1) Выбор способа получения штамповки.

Выбираем способ осадка в торец, так как заготовка относится к Н≤1.5 Dmax

2) Выбор вида и типа штамповочного оборудования.

Выбираем горизонтально-ковочные машины ГКМ.

3)Тип штамповочного оборудования.

Тип штамповочного оборудования – облойный.

4)

Плоскость разъема штампа.

4)

Плоскость разъема штампа.

Плоскость разъема в открытом штампе для поковок с вытянутой осью совпадает с осью поковки, для коротких заготовок, с вертикальным расположением оси в штампе, плоскость разъема проходит по середине высоты поковки.

5) Выбор способа нагрева заготовки.

Нагрев осуществляется для увеличения пластичности и уменьшения прочности металла.

Нагрев производится в пламенных печах для заготовок, получаемых на паровоздушных молотах и ГКМ.

6) Определение группы стали.

Группа стали определяется в зависимости от содержания углерода в стали.

Содержание углерода 0.4% (сталь 40)

Следовательно группа стали М2.

7) Определение расчетной массы паковки.

Мрп=mд*кр (15) Мрп=7.3*1.8=13.14

8) Определение точности поковки –Т

Класс точности поковки - Т5.

9) Определение сложности поковки –Т.

Мд/Мф (16)

М![]()

Степень сложности поковки С1.

10) Определение исходного индекса

M=7.3 кг группа М2;С1;Т5

Исходный индекс 16.

11) Определение припусков.

Общий припуск на механическую обработку поверхности включает в себя основной припуск и дополнительные припуски. Припуски назначают на все обрабатываемые поверхности.

Таблица

4 - Расчет размеров заготовки-

штампованием.

Таблица

4 - Расчет размеров заготовки-

штампованием.

Номинальный размер детали |

|

|

Припуски мм |

|

|

Расчет номинально размеров заготовки |

Номинальный размер с отклонениями |

||||

Z |

Zд1 |

Zд2 |

Zд3 |

ZLo |

|

|

|||||

Диаметральные размеры |

|

|

|

|

|

|

|

||||

d1=168 |

2.5 |

- |

- |

1 |

3.5 |

dзi=168+7=175 |

|

||||

d2=90 |

2.5 |

- |

- |

1 |

3.5 |

dзi=90+7=97 |

|

||||

d3=45 |

2.5 |

- |

- |

1 |

3.5 |

dзi=45-2*3.5=38 |

|

||||

Размер по длине L1=42

|

2.7 |

- |

0.6 |

1 |

4.3 |

Lз1=42+43-34.4=50.6

|

|

||||

L2=58 |

2.7 |

0.5 |

0.6 |

1 |

4.8 |

Lз2=58+4.3+4.8=67.1 |

|

||||

2.2.1 Расчет массы поковки, mз

Производится суммированием масс геометрически простых элементов детали.

Mз=![]() (17)

(17)

Мз=(![]() )*7.9*10^(-6)=9.892468=9.9кг

)*7.9*10^(-6)=9.892468=9.9кг

2.2.2

Определить норму расхода.

2.2.2

Определить норму расхода.

Н расх=1.1 Мз (18)

Нрасх=1.19.9=10.89кг

2.2.3 Определяем КИМ

КИМ=mд/ Нрасх (19)

mд- масса детали

КИМ=7.3/10.89=0.67

Назначаем технические требования.

Поковка класса точности Т5, группа стали М2, степень сложности С1, исходный индекс 16.

Группа поковки – 2

Штамповочные уклоны на наружную поверхность - 5; на внутреннюю поверхность - 7

Допускаемые смещения по 0.6 мм поверхности разъема штампа

Радиусы закругления внешних углов 2 мм

Допускаемая величина остаточного облоя 0.8 мм

Допускаемый заусенец по периметру среза 3 мм

Допускаемое радиальное биение поверхности 0.8 относительно оси отверстия

Вывод: на основании сделанных расчетов выбираем заготовку штамповку.

2.3 Расчет и определение промежуточных припусков на четыре поверхности табличным методом.

Таблица №5 Расчет припусков табличным методом.

Переход обработки |

Припуски, мм |

Расчет промежуточных размеров, мм |

Промежуточные размеры, предельные отклонения |

|

∅ 90 К6 |

||||

|

97 |

|||

Точение черновое h14 |

1.75 |

92+2*0.75=93.5 |

93.5 |

|

Точение получистовое h12 |

0.75 |

90.5+2*0.75=92 |

92 |

|

Точение чистовое h10 |

0.75 |

90.16+2*0.17=90.5 |

90.5 |

|

Шлифование предварительное h8 |

0.17 |

90+2*0.08=90.16 |

90.16 |

|

Шлифование чистовое К6 |

0.08 |

90 |

90 |

|

∅ 168 h11 |

||||

Заготовка |

175 |

|||

Точение черновое h14 |

2.4 |

168.5+2*0.85=170.2 |

170.2 |

|

Точение чистовое h11 |

0.85 |

168+2*0.25=168.5 |

168.5 |

|

Шлифование h11 |

0.25 |

168 |

168 |

|

Длина 58h14, торцевое биение 0.03, шероховатость поверхности Ra 0.8мкм |

||||

Заготовка |

67.1 |

|||

Подрезание черновое h14 |

3.05 |

58.8+2*1.1=61 |

61 |

|

Подрезание чистовое h14 |

1.1 |

58+2*0.4=58.8 |

58.8 |

|

Отверстие ∅ 45H7 |

||||

Заготовка |

38 |

|||

Расточение черновое |

0.5 |

44.32-2*0.5=43.32 |

43.32 |

|

Расточение чистовое |

0.75 |

44.6-2*0.14=44.32 |

44.32 |

|

Протягивание |

0.75 |

45-2*0.2=44.6 |

44.6 |

|

Шлифование чистовое К6 |

0.08 |

45 |

45 |

|

|

|

|||

Разработка

маршрутно-операционного процесса

изготовления детали.

Разработка

маршрутно-операционного процесса

изготовления детали.

Таблица 7 - Маршрутно-операционный процесс изготовления детали.

Номер операции |

Наименование операции, операционный эскиз, содержание операции |

Оборудование |

005 |

Токарная с ЧПУ

Точить поверхность 5 начерно Точить поверхность 1 и 3 Растачивать поверхность2 начерно Точить фаску 4 |

Токарно – Винторезный станок 16К20Ф3 |

010 |

Токарная с ЧПУ

Подрезать торец 4 Точить поверхность 2 Растачивать отверстие 1 Точить фаску 3 |

Токарно – Винторезный станок 16К20Ф3 |

015 |

Горизонтально – протяжная

Протянуть отверстие 1 |

Горизонтально- протяжной Станок 7Б57 |

020 |

Горизонтально – протяжная

Протянуть шпоночный паз 1 |

Горизонтально- протяжной Станок 7Б57 |

025 |

Слесарная Зачистить заусенцы на торце шпоночного паза |

Зачистной станок для заусенцев |

|

Токарная с ЧПУ

Точить поверхность 1 начисто Точить поверхность 2 начисто Точить поверхность 3 |

Токарно – Винторезный станок 16К20Ф3 |

035 |

Токарная с ЧПУ

Точить поверхность 1 начерно Точить поверхность 2 начисто Точить поверхность3 Подрезать торец 4 Точить фаску и радиус 5 и 6 |

Токарно – Винторезный станок 16К20Ф3 |

040 |

Зубофрезерная

Фрезеровать зубья |

Зобофрезерный Станок 5В312 |

|

Шевинговальная

Шевенговать поверхность зубьев 1 |

Шевинговальный станок 5715 |

050 |

Моечная |

ванная |

055 |

Контрольная |

|

|

Термическая Цементация-закалка-отпуск |

печь |

065 |

Внутришлифовальная

Шлифовать отверстие 1 Шлифовать торец 2 |

Внутрешлифо- вальный станок 3К228 |

070 |

Круглошлифовальная

Подшлифовать поверхность 1 Шлифовать поверхность 2 |

Круглошлифо - вальный станок 3М151 |

075 |

Зубошлифовальная

Шлифовать поверхность 1 |

Зубошлифова-льный станок 5851 |

080 |

Моечная |

ванная |

085 |

Контрольная |

|

2.4

Разработка двух разнохарактерных

операций

2.4

Разработка двух разнохарактерных

операций

Разработка двух разнохарактерных операций технологического процесса с определением режимов резания на одну операцию аналитическим методом, на вторую - табличным методом и определением основного времени.

2.4.1 Разработка операций технологического процесса.

а) номер и наименование операции;

б) применяемое оборудование: наименование, модель, краткая техническая характеристика;

в) операционный эскиз;

г) применяемый инструмент: наименование, размеры, материал режущей части, геометрические параметры;

д) применяемый измерительный инструмент;

е) применяемое смазочно-охлаждающее технологическое средство (СОТС);

ж) назначение режимов резания;

Номер операции 005 Токарная с ЧПУ.

Размер операционной партии n = 500 штук.

Применяемое оборудование Токарно-винторезный станок 16К20Ф3;

Резец:

проходной-упорны φ = 90

расточной α = 45

Материал режущей части из твердого сплава Т5К10;

Измерительный инструмент - штангенциркуль;

Применяемая смазочно-охлаждающая технологическое средство (СОТС);

Назначаем режимы резания в соответствии с литературой

Определяем глубину резания

![]() =h

(20)

=h

(20)

=3.05

![]() =h/i

(21)

=h/i

(21)

=8.05/2=4.025

![]() =h

=h

=1

![]() =h

=h

=5.32

где h - припуск на сторону в мм, если припуск менее 6 мм, то t = 1

Определяем

подачу S,

мм/об

Определяем

подачу S,

мм/об

S = ST Ks (22)

ST = 0.5

Ks = 0.7*0.9*1.1 = 0.693

S1=0.75*0.693=0.52 мм/об

S2=0.75*0.693=0.52 мм/об

S3=1.2*0.693=0.83 мм/об

S4=0.4*0.693=0.4мм/об

Корректируем подачу в соответствии с паспортными данными станка.

S1 = 0.5 мм/об

S2 = 0.5 мм/об

S3 = 0.8 мм/об

S4 = 0.4 мм/об

Определяем скорость резания V, м/мин

V = VT Kv (23)

![]()

![]()

![]()

![]()

![]()

Определяем частоту вращения шпинделя n,

N = 1000 V/πD (24)

n1 = 1000*100.947/3.14*175=183.7

n2 = 1000*100.947/3.14*97=332.06

n3 = 1000*89.585/3.14*175=163.03

n4 = 1000*84.1225/3.14*38=705.01

Корректируем частоту вращения по паспорту станка

nд1 = 160

nд2 = 315

nд3 = 160

nд4 = 630

Определяем действительную скорость резания Vд

Vд = π D nд/1000 (25)

Vд1 = 3.14*175*160/1000=87.92

Vд2 = 3.14*97*315/1000=95.94

Vд3

= 3.14*175*160/1000=87.92

Vд3

= 3.14*175*160/1000=87.92

Vд4 = 3.14*38*630/1000=75.17

Определяем

мощность резания Ne

, кВт

Определяем

мощность резания Ne

, кВт

Ne = NT KN (26)

Ne = NT1 = 4.1*0.9=3.69

Ne = NT2 = 7*0.9=6.3

Ne = NT3 =5.8*0.9=5.22

Ne = NT4 =5.8*1.08=6.264

Проверяем режим по мощности.

Обработка возможна при условии:

Ne < Nшп (27)

Nшп = Nдв , (28)

где - КПД станка

Nдв – мощность двигателя станка

Nшп = 10 0.75 = 7.5

2.61 < 7.5 2.61 < 7.5

1.8 < 7.5 4.41 < 7.5

Обработка возможна

Определяем величину хода инструмента

L = l + y + Δ , (29)

где l – длинна обрабатываемой поверхности;

y - величина врезания;

Δ – величина перебега;

L1 = 1+3+2=6

L2 = 1+3+2=6

L3 = 1+1+2=4

L4 = 1+5.32+2=8.32

Определяем основное время То по формуле

То = L i/Vs (30)

Vs = hg Sд (31)

Vs1 = 160*0.5=80

Vs2 = 315*0.5=157.5

Vs3 = 160 0.8 = 128

Vs4 = 630*0.4=252

То1

=

6*1/80=0.075

То1

=

6*1/80=0.075

То2 = 6*1/157.5=0.04

То3 =4*1/128=0.031

То4 = 8.32*2/252=0.066

Тобщ = 0.212мин.

2.4.2 Разработка операций технологического процесса

Номер операции 040 – Зубофрезерная.

Зубофрезерный станок 5В312

Режущий инструмент – червячная фреза

Измерительный инструмент – зубомер

Применяемое смазочно-охлаждающее технологическое средство (СОТС) – эмульсия

Назначаем режимы резания.

Определяем величину подачи с учетом условий резания.

So табл = 2.8 мм/об

Поправочные коэффициенты :

Кms = 1

KS = 0.7

Kzis = 1

Kzs = 1

KFs

= 1

KFs

= 1

So = Кms* KS* Kzis* Kzs* KFs (32)

So = 2.8 1 0.7 1 1 1 = 1.96 мм/об

Определение оперативной стойкости и износа инструмента

Tтаб – нормативная стойкость;

h3 – износ инструмента

Tтаб = 240 мин

h3 = 0.3 мм

Определяем скорость резания исходя из условий обработки.

По скорректированной подаче Sо и модуль в зависимости от характера обработки и обрабатываемого материала определяем значение скорости табл., которое умножается на поправочный коэффициент.

табл = 39 м/мин

Поправочные коэффициенты.

Км = 1

KB = 1

K1 = 1

K2 = 1.2

Kи = 1

КТ = 1.17

Kzi = 1

![]()

= 39 1 1 1 1 1.2 1.2 1.17 = 39 м/мин

табл = 39 м/мин

![]()

![]()

Для зубонарезания частоту вращения фрезы определяем по формуле

![]() (33)

(33)

![]()

![]() б/мин

б/мин

![]() б/мин

б/мин

Округляем до ближайшего значения n в паспорте станка.

Принимаем n = 100 об/мин

По

паспорту станка выбираем частоту

вращения шпинделя фрезы 100 об/мин для

первого прохода.

По

паспорту станка выбираем частоту

вращения шпинделя фрезы 100 об/мин для

первого прохода.

![]() (34)

(34)

![]()

![]()

![]()

Заготовка

Заготовка

030

030

045

045

060

060