пример привода передачи

.rtfРазмещено на http://allbest.ru

Введение

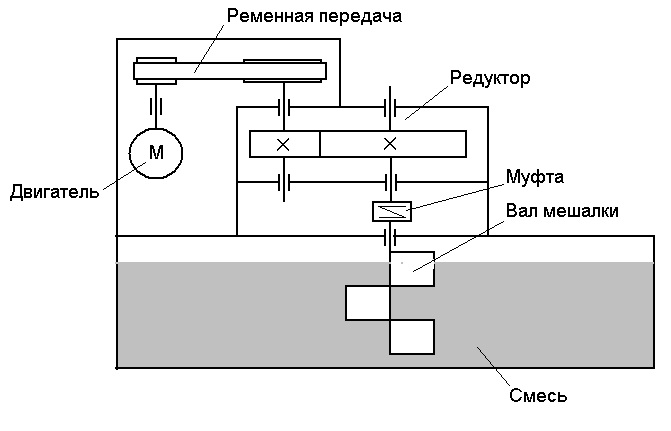

Проектируемый привод – привод бетономешалки – состоит из следующих основных элементов:

-электродвигателя, создающего вращательное движение

-одноступенчатого редуктора с цилиндрической зубчатой передачей

-Ременной передаче, соединяющей вал двигателя и входной вал редуктора

-Приводного вала мешалки с лопастями, установленного в емкости для перемешивания бетона.

-муфты, соединяющей выходной вал редуктора и приводной вал

Все передачи, использованные в приводе, - понижающие.

Зубчатые редукторы - механизмы с зубчатыми передачами, выполняемые в виде отдельных агрегатов. Редукторы служат для понижения частоты вращения и повышения вращающего момента от входного к выходному валу. Зубчатая передача нашего редуктора состоит из вала- шестерни (входной вал) и зубчатого колеса (выходной вал).

Расчетная часть записки посвящена проектированию и расчету основных деталей редуктора.

В графическую часть входит сборочный чертеж редуктора и сборочный чертеж привода.

1.Задание на проектирование

Рисунок 1. Схема привода.

ДАНО:

Момент на выходном валу редуктора

Мвых = 0,30кНм=300Нм

Частота вращения выходного вала

nвых = 70 об/мин

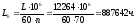

2. Кинематический и силовой расчет привода

2.1 Подбор электродвигателя

Мвых

=

,

(1)

,

(1)

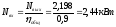

Мощность на выходном валу

Nвых

=

(2)

(2)

Nвых

=

=300∙70/9.55=2198Вт

=2,198кВт

=300∙70/9.55=2198Вт

=2,198кВт

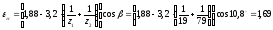

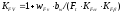

Определяем общий КПД привода

ηобщ = ηред · ηр · ηпкm , (3)

ηобщ = ηред · ηр · ηпкm = 0,96 · 0,96 · 0,993 = 0,9

тогда требуемая мощность электродвигателя

(4)

(4)

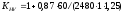

Исходя из условия задания, определяем общее передаточное отношение привода.

iобщ = iрем · iред (5)

iобщ = nвх / nвых (6)

Для получения более компактного привода, с небольшими передаточными отношениями, принимаем двигатель с частотой вращения вала в 750 об/мин

Принимаем электродвигатель – 4А112МВ8УЗ

Номинальная мощность Nд = 3,0 кВТ

Частота вращения nд = 750 об/мин

iобщ = nвх / nвых,=750/70=10,7

Принимаем передаточное отношение зубчатой передачи iред = 4

Тогда передаточное отношение ременной передачи

Iрем = iобщ/ iред = 10,7/4 = 2,7

2.2 Кинематический расчет привода

Определяем частоту вращения валов привода

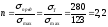

ведомый вал редуктора (колесо)

n3 = nвых = 70 об/мин

ведущий вал (шестерня)

n2 = nвых · iр= 70 · 4 = 280 об/мин

вал двигателя

n1 = 750 об/мин

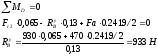

2.3 Силовой расчет

Определим вращающие моменты на каждом валу редуктора:

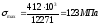

вал колеса

М3

= Мвых

=

вал шестерни

М2

=

(7)

(7)

3. Расчет зубчатой передачи

Выбираем материал

Принимаем сталь 45.

НВ1 = НВ2 + 30…50

Шестерня – НВ1 = 230 нормализация

Колесо – НВ2 = 190 улучшенная

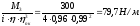

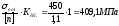

Определяем допускаемое напряжение

[H]

= , где

(8)

, где

(8)

KHL =1– коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи(передача длительно работающая

Т = 36000 часов).

[n] = 1,1 – допускаемый запас прочности для нормализованных и улучшенных колес.

[σ] – предел контактной выносливости поверхности зубьев соответствующий базовому числу нагружений.

σ = 2НВ + 70

шестерня [σno1] = 2НВ1 + 70 = 530МПа

колесо [σno2]= 2НВ2 + 70 = 450МПа

Допускаемые напряжения

Шестерня

[σ]

=

колесо

[σ]

=

За расчетное допускаемое напряжение принимаем меньшее значение из полученных.

σпр1 = ([σn1] + [σn2]) · 0,45 = (481,8 + 409,1) · 0,45 = 401МПа

σпр2 = 1,26 · [σn2] = 1,26 · 409,1 = 515,5МПа

следовательно принимаем σпр = 401МПа

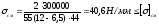

3.2 Проектный расчет передачи

Межосевое расстояние для косозубой передачи определим по формуле

a

=

, где

(9)

, где

(9)

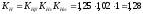

Ка = 43-для косозубой передачи

КНВ = 1,2

ΨВА = 0,4

М1 – момент на шестерне

=142,8

мм

=142,8

мм

по стандартному ряду принимаем: а=150 мм.

Определяем значение модуля зубчатого зацепления и уточняем его по стандартному ряду

m = (0,01…0,02) · а =(0,01.. 0,02) · 150 =1,1… 3,0мм

Принимаем m = 3

3.3 Геометрический расчет передачи

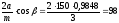

Определяем число зубьев колеса и шестерни. Предварительно принимаем угол наклона зубьев β = 10º, cos10º = 0,9848

Суммарное число зубьев

zΣ

=

(10)

(10)

Уточняем угол β'

cos

β

=

(11)

(11)

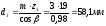

Определяем число зубьев шестерни

(12)

(12)

Определяем число зубьев колеса

z2 = z1 · i (13)

z2 = z1 · i = 98 - 19 = 79

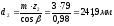

Определяем геометрические размеры зацепления

(14)

(14)

Шестерня:

Колесо:

Уточняем межосевые расстояния

(16)

(16)

Ширина венца зубчатого колеса и шестерни

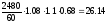

bw2 = ψ · aw = 0,4 · 150 = 60мм (17)

bw1 = bw2 + 4 = 64мм (18)

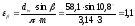

3.4 Определение усилий, действующих в зубчатом зацеплении

В косозубом зацеплении сила нормального давления раскладывается на три составляющие:

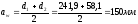

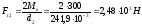

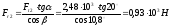

- окружное усилие

(19)

(19)

- радиальное усилие

(20)

(20)

α = 20º - угол зацепления

- осевое усилие

Fa= Fttg =2,48tg10,8о = 0,47∙103 H (21)

3.5 Проверочный расчет

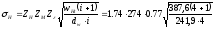

Расчет на контактную выносливость рабочих поверхностей зубьев

Σn

=

,где

(22)

,где

(22)

zn – коэффициент, учитывающий форму сопряжения зубьев.

zn = 1,74 ([2], табл. 6.10)

zm = 274 ([2], табл. 6.4) – коэффициент, учитывающий механические свойства сопряженных колес.

zΣ – коэффициент, учитывающий суммарную длину контактных линий.

εα – коэффициент торцевого перекрытия.

Коэффициент осевого перекрытия

(23)

(23)

Для косозубых εβ ≥ 0,9

(24)

(24)

ΨВА

=

=> Ψbd

=

=> Ψbd

=

,

,

тогда из табл. [2] определяем

КHβ = 1,25 ; КFβ = 1,28

Удельная расчетная окружная сила

wut

=

,

где (25)

,

где (25)

коэффициент

нагрузки

;

;

коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении

;

;

коэффициент,

учитывающий распределение нагрузки

между зубьями

– коэффициент

динамической нагрузки учитывает

внутреннюю динамику и зависит от окружной

скорости, степени точности, расположения

зубьев и твердости рабочих поверхностей

– коэффициент

динамической нагрузки учитывает

внутреннюю динамику и зависит от окружной

скорости, степени точности, расположения

зубьев и твердости рабочих поверхностей

-

удельная окружная динамическая сила

-

удельная окружная динамическая сила

σu - коэффициент учитывающий влияние вида зубчатой передачи

по [2] таб.5.12 σu =0,002

g0 =56 ; v = 1.1м/с

σ0 – коэффициент учитывающий влияние разности шагов зацепления шестерни и колеса по [2] таб.5.15 σ0 =61

=0,87

Н/м

=0,87

Н/м

=

1,02

=

1,02

Коэффициент нагрузки

.

.

Тогда удельная расчетная окружная сила

wut

=

Н/м

Н/м

По найденным значениям определяем действующие в передаче контактные напряжения

=

291,5 Мпа (26)

=

291,5 Мпа (26)

σН < σup =400 МПа

Проверочный расчет зубчатого зацепления на выносливость по напряжениям изгиба

Действующие напряжения изгиба

(27)

(27)

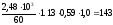

Коэффициент, учитывающий угол наклона зубьев

(28)

(28)

расчетная окружная сила

wFt

=

Н/мм

, (29)

Н/мм

, (29)

где

Где

-вычисляем

в зависимости от удельной окружной

динамической силы.

-вычисляем

в зависимости от удельной окружной

динамической силы.

(30)

(30)

При

=

2,6 (31)

=

2,6 (31)

Вычисляем коэффициент

=

1,1

=

1,1

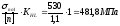

По найденным значениям определяем действующие в передаче напряжения изгиба и сравниваем их с допустимым значением

=350

МПа < 414 МПа –прочность обеспечивается

=350

МПа < 414 МПа –прочность обеспечивается

σF < σкp

4. Расчет валов

Выбор материала валов

Для изготовления вала и вала-шестерни принимаем сталь 45 улучшенную. Валы подвергаются, после изготовления термической обработка – закалке и отпуску.

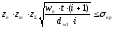

4.1 Проектировочный расчет валов

Предварительный расчет валов проводится по формуле:

d

=

;

(32)

;

(32)

где М – момент на валу,

[τ]кр – допускаемое напряжение при кручении ≈ 20 МПа

а) Входной вал

М2 = 79,7 Нм

Тогда:

dвх

=

= 32,2 мм.

= 32,2 мм.

Принимаем для входного вала диаметр d = 35 мм. (хвостовик, для подшипника – на 5 мм больше)

б) Выходной вал

М3 = 300 Нм

Тогда:

dвх

=

= 42,8 мм.

= 42,8 мм.

Принимаем для выходного вала диаметр d = 45 мм. (хвостовик, для подшипника – на 5 мм больше-50мм), на месте посадки колеса – 55мм

Подбор подшипников

Выбираем радиально-упорные, однорядные подшипники средней серии 46310

|

dn |

D |

B |

C, кН |

V |

l |

|

50 |

110 |

29 |

94,7 |

1,937 |

0,31 |

Подбор шпонок

|

db |

Сечение шпонки |

Глубина паза |

||

|

b |

h |

Вала, t1 |

Отверстия, t2 |

|

|

55 |

16 |

10 |

6 |

4,3 |

|

db |

Сечение шпонки |

Глубина паза |

||

|

b |

h |

Вала, t1 |

Отверстия, t2 |

|

|

45 |

14 |

9 |

5,5 |

3,8 |

4.2 Составим расчетную схему

Из расчета сил в зубчатом зацеплении ( п.3.4 расчета) имеем:

окружное усилие

радиальное усилие

осевое усилие

Fa = 470 H

Делительный диаметр колеса – 241,9мм

Расстояния между опорами определяем по предварительному эскизу проектируемого редуктора.

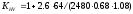

Определяем реакции опор

Плоскость УОZ:

Перенаправим вверх – так как знак получился отрицательным

Строим эпюру МХ

АВ: 0 ≤ z1 ≤ 0,09м

МAВ = 0

ВС: 0 ≤ z2 ≤ 0,065

Z2 = 0; МВ = 0

Z2 = 0,065; МC =-933∙0,065=-60,6 Н·м

DC: 0 ≤ z3 ≤ 0,065

Z2 = 0; МD = 0

Z2 = 0,065; МC =3,12∙0,065 =0,19 Н·м

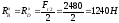

Плоскость ХОZ:

Определяем реакции

Строим эпюру МY

ВС: 0 ≤ z1 ≤ 0,065

,

,

z1 = 0; МВ = 0

z2 = 0,065; МС = -1240 · 0,065 = - 81 Н·м

DC: 0 ≤ z2 ≤ 0,065

,

,

z2 = 0; МD = 0

z2 = 0,065; МС = - 1240 · 0,065 = - 81 Н·м

Строим эпюру крутящих моментов МZ

CD: MZ = 0

CA: MZ = M3 =300 Н·м

По полученным значениям строим эпюры изгибающих и крутящего моментов

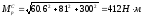

4.3 Расчет вала на статическую прочность

Расчет производиться в опасном сечении, где возникает максимальный

расчетный момент.

(33)

(33)

Расчетный момент определяется для наиболее опасного сечения - С

Сечение С:

Максимальное напряжение в опасном сечении

(34)

(34)

-

осевой момент сопротивления сечения

вала

-

осевой момент сопротивления сечения

вала

Тогда, максимальное напряжение в опасном сечении

Запас статической прочности в опасном сечении определяется

Статическая прочность вала обеспечена, т.к. n > [ n], [ n] = 1,5…3

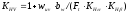

5. Проверочный расчет подшипника по динамической грузоподъемности

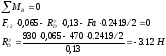

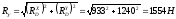

Суммарные радиальные усилия в подшипнике

Осевые составляющие радиальных усилий подшипников

S1 = 0,83 · e · Rγ = 0,83 · 0,31 · 1560 = 401Н

Определяем эквивалентную нагрузку

Pэкв = ( X · V · Rγ + Y · R · Fα ) Kσ · Kτ (35)

X = 1V = 0,7Y = 1,937

Rγ = 4080Kτ = 1Kσ = 1,3Fα2 = 1050

Pэкв = (1 · 0,7 · 1554 + 1,937 · 401) · 1 · 1,3 = 2010Н

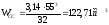

(36)

(36)

Расчет долговечности

(37)

(37)

N = 70 об/мин – частота вращения выходного вала

Расчет долговечности подшипников превышает срок службы редуктора, следовательно, они выбраны правильно.

6. Проверочный расчет шпонок

Напряжение смятия в соединении

,

где (38)

,

где (38)

;

;

М – передаваемый вращающий момент;

F = (h – t1) · lp – площадь смятия;

Lp – рабочая длина шпонки;

[ σ ]см – допускаемое напряжение смятия,

[ σ ]см ≤ 100 Н/мм2

С учетом указанных выше значений P и F, формулу приводим к виду

(39)

(39)

lp = 60мм – b = 60 – 16 = 44 мм

принимаем 44мм.

Шпонка подобрано верно, т.к. σсм < [ σ ]см

7. Выбор смазки деталей редуктора

Так как редуктор имеет вертикально расположенные валы , в этом случае есть шанс что жидкая смазка будет протекать в месте выхода вала из корпуса. Исходя из того что смазку редуктора с помощью масляной ванны не получается и что частота вращения выходного вала сравнительно невысока, принимаем для смазки деталей густую смазку – типа солидол.

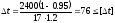

8. Тепловой расчет редуктора

При работе редуктора потери мощности, вызванные трением в зацеплении и в подшипниках, перемешиванием и разбрызгиванием масла, приводят к нагреву деталей редуктора и масла. При нагреве редуктора вязкость масла резко падает, что приводит к нарушению режима смазывания. Нормальная работа редуктора будет обеспечена, если температура масла не превысит допускаемой.

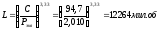

(м2)

– площадь теплопроводящей поверхности;

(м2)

– площадь теплопроводящей поверхности;

а=15 0 (мм) – межосевое расстояние; Кt – коэффициент теплоотдачи.

Условие работы редуктора без перегрева при продолжительной работе:

,

(40)

,

(40)

где tм – температура масла,

0С;tв – температура окружающего воздуха, 0С

(кВт)

– подводимая мощность;

(кВт)

– подводимая мощность;

η=0.95 – КПД редуктора.

Считаем,

что обеспечивается достаточно хорошая

циркуляция воздуха и принимаем коэффициент

теплопередачи

(Вт/м2∙0С).

(Вт/м2∙0С).

Тогда

Допускаемый

перепад температур

.

.

9. Сборка редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают о покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на вал надевают шариковые радиально-упорные подшипники, предварительно нагрев их в масле до 80о-100оC. Собранный вал вставляют в корпус.

Вначале сборки вала колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основание корпуса и надевают крышку корпуса, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты.

Закладывают в подширниковые сквозные крышки резиновые манжеты и устанавливают крышки с прокладками.

Собранный редуктор обкатывают и испытывают на стенде в соответствии с техническими условиями.

Список используемой литературы

привод зубчатый передача

-

Иванов М.Н. Детали машин. Курсовое проектирование. Учеб. Пособие для машиностроительных вузов. М., «Высшая школа», 1975 – 551с

-

Шейнблит А.Е. Курсовое проектирование по деталям машин. Учеб. Пособие для техникумов. – «Высшая школа» 1991 – 432с.

-

Воробьёв Ю.В., Ковергин А.Д., Родионов Ю.В.,Галкин П.А. «Детали машин» Учебно-методическое пособие. Тамбов. 2004 – 96с

-

Курсовое проектирование по деталям машин. С.А. Чернавский. Учеб. пособие для учащихся машиностроительных специальностей техникумов. – М.: Машиностроение, 1988 – 416с.

-

Атлас конструкций

-

В.И. Анурьев. Справочник конструктора-машиностроителя, тома 2 и 3. М.: Машиностроение, 1980.

Размещено на Allbest.ru