спхфу Метода Расчет и проект аппаратов с мешалкой Иванов, Алферова 2016

.pdf

д) составление эскизной компоновки аппарата; е) расчет вала мешалки.

4-й этап– выполнение графической части проекта. Этап выполняется на основании эскизной компоновки корпуса и аппарата в целом, расчета и подбора конструктивных элементов корпуса и перемешивающего устройства.

5-й этап– окончательное оформление расчетно-пояснительной записки . 6-й этап – подготовка к защите и защита курсового проекта. Выполненный проект, удовлетворяющий предъявляемым к нему требованиям и подписанный руководителем, допускается к защите. Защита проекта состоит из краткого сообщения студента о проделанной работе и ответов на вопросы членов комиссии. При оценке проекта учитывается не только техническое качество проекта, но и выполнение установленных сроков проектирования, самостоятельность и творческая инициатива, проявлен-

ные при проектировании.

2. РАСЧЕТ КОРПУСА АППАРАТА

Целью расчета корпуса аппарата является определение его соответствия заданным условиям эксплуатации, обеспечивающего требуемую работоспособностьвтечениевсегосрокаслужбы.Расчетыпроводятсякакпроверочные, с использованием действующих технических рекомендаций и нормативов.

Точность выполнения расчетов не превышает трех значащих цифр, поэтому полученный результат, например, 2345678 Па целесообразно записывать в виде 2,35·106 Па или 2,35 МПа. Если первой значащей цифрой является единица, то число записывается с четырьмя значащими цифрами, например 1,473·108 Па.

1.1. Материалы корпуса аппарата

Марки сталей для изготовления обечаек, днищ и крышек аппаратов указаны в техническом задании на курсовое проектирование.

Допускаемое напряжение [σ] при расчете по предельным нагрузкам конструктивных элементов корпуса для углеродистых и низколегированных сталей определяется по выражению:

[σ]= min (σТ)nТ ;σВ(nВ),

где σт, σв – предел текучести и временное сопротивление (предел прочности) при расчетной температуре, МПа; nт, nв– коэффициенты запаса по

11

пределу текучести и по пределу прочности, которые принимаются равными соответственно 1,5 и 2,4 [31]. Для сталей, используемых в химическом аппаратостроении, допускаемые напряжения для рабочих условий, определяемые в соответствии с указанной формулой, приведены в «Методических указаниях и заданиях» в таблицах 7 и 8. Необходимые для расчетов значения модуля продольной упругости для сталей приведены в таблице 9 в «Методических указаниях и заданиях».

2.2. Расчетные параметры и нормы

2.2.1. Под условным проходом Dу понимается номинальный внутренний диаметр трубы или аппарата. Фактический внутренний диаметр в зависимости от способа изготовления трубы (аппарата) может несколько отличаться от номинального стандартного размера. Условные проходы установлены стандартом СЭВ 254–76 и имеют следующие значения (мм): 10; 15; 20; 25; 32; 40; 50; 65; 80; 100; 125; 150; 200; 250; 300; 350; 400; 500;600; 800; 1000; 1200;1400; 1600; 1800; 2000; 2200; 2400; 2600; 2800; 3000; 3200.

Внутренние диаметры корпусов цилиндрических сосудов и аппаратов, величина которых регламентирована ГОСТ 9931–85, совпадают с величинами условных проходов.

2.2.2. Расчетная температура tp используется для определения физи- ко-механических характеристик материала и допускаемых напряжений. При расчете стенок корпуса расчетная температура принимается равной температуре среды в аппарате tс.

Расчетная температура для фланцевых соединений принимается: при наличии тепловой изоляции – для фланцев равной tс, для фланцевых болтов – 0,97 tс; для фланцев без тепловой изоляции – 0,96 tс, для болтов в этом случае – 0,95 tс.

2.2.3. Под условным давлением ру следует понимать наибольшее избыточное давление при температуре среды 20 °С, при котором допустима длительная работа аппарата или трубопровода, имеющих данные размеры, обусловленные расчетом на прочность. Ряд условных давлений установлен ГОСТ 356–80 и включает следующие значения (МПа); 0,1; 0,16; 0,25; 0,40; 0,63; 1,00; 1,6; 2,50; 4,00; 6,3; 10,00; 12,5; 16,0.

Под рабочим давлением р для сосуда и аппарата принимается наибольшее внутреннее избыточное или наружное давление, возникающее при нормальном протекании процесса.

Расчетное давление рр для конструктивных элементов сосуда и аппарата – давление, при котором производится их расчет на прочность или устойчивость. Как правило, расчетное давление принимается равным рабочему давлению: рр = р.

12

Если на элемент сосуда или аппарата действует гидростатическое давление, составляющее 5 % и выше от рабочего, то расчетное давление должно быть увеличено на эту величину:

Ррв = Р+ Рг;

Рг = 106 g ρж Нж,

где Ррв – расчетное внутреннее давление, МПа; Рг – гидростатическое давление, МПа; g = 9,81 – ускорение свободного падения, м/с2;

ρж – плотность жидкой среды, кг/м3, (для воды ρж = 1000 кг/м3) Нж – высота столба жидкости от верхнего уровня до нижней точки рассчитываемого элемента, м.

При расчете на прочность (по внутреннему давлению) стенки обогревающей рубашки в качестве расчетного следует принимать рабочее давление теплоносителя (пара) рп. Это же давление принимается в качестве расчетного при проверке на устойчивость части корпуса аппарата, находящейся под рубашкой.

2.2.4.Коэффициент прочности сварного шва φ , который вводят

врасчетные формулы при расчете сосудов и аппаратов, характеризует прочность сварного соединения в сравнении с прочностью основного материала. Значения этого коэффициента в зависимости от типа шва, вида сварки и длины контролируемых швов для стальных аппаратов указаны

в«Методических указаниях и заданиях» в таблице 10. (Типы швов, вид сварки, длину контролируемых швов принять по своему аппарату).

2.2.5.Прибавки к расчетным толщинам конструктивных элемен-

тов, учитываемые при расчете, определяются по формуле:

С = С1 + С2,

где С – сумма прибавок к расчетным толщинам стенок, мм; С1 – прибавка для компенсации коррозии и эрозии, мм; С2 – прибавка

для компенсации минусового допуска на стандартную толщину стального листа (см. «Методические указания и задания», таблица 11).

Таким образом, исполнительная толщина стенки S элемента аппа-

рата определяется как:

S ≥ Sr + С,

где Sr – расчетная толщина стенки, мм.

Прибавка С1 для компенсации коррозии и эрозии равна:

С1 = Пτ + Сэ,

гдеП–глубинныйпоказателькоррозии,мм/год;τ–срокслужбыаппа- рата, в годах; Сэ – прибавка для компенсации эрозии, мм.

13

Для изготовления химических аппаратов, как правило, должны использоваться металлы, для которых глубинный показатель коррозии П ≤ 0,1 мм/год. Коррозионную стойкость материалов в различных средах можно найти в справочной литературе [3].

Прибавку Сэ рекомендуется учитывать лишь при высоких окружных скоростях движения среды в аппарате (для жидких сред более 20 м/с) или при наличии в движущейся среде абразивных частиц, что в химико-фар- мацевтическом производстве встречается сравнительно редко.

Прибавка С2 учитывается лишь в тех случаях, когда её величина превышает 5 % номинальной толщины листа.

2.3.Расчёт корпуса аппарата, нагруженного внутренним давлением

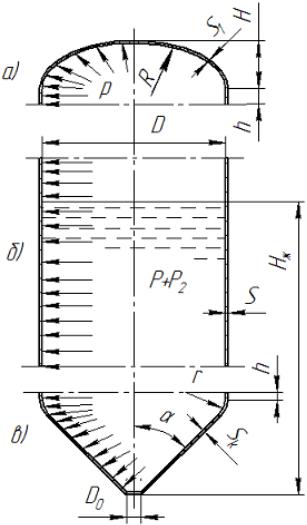

2.3.1.Цилиндрическая обечайка (рис. 2, б).

Расчетная толщина стенки обечайки определяется выражением:

Sr = Ррв Д/ (2 [σ] Ррв). |

(1) |

Исполнительная толщина стенки обечайки находится из условия:

S ≥ Sr + С,

где Sr – расчетная толщина стенки обечайки, мм; S – исполнительная толщина стенки обечайки (принимается в соответствии с ГОСТ) мм; Ррв – расчетное внутреннее давление, МПа; Д – внутренний диаметр обечайки, мм; [σ] – допускаемое напряжение для материала при расчетной температуре, МПа; φ – коэффициент прочности сварного шва; С – сумма прибавок к расчетной толщине, мм.

Допускаемоевнутреннееизбыточноедавлениепоусловиюпрочности определяется как:

[Ррв] = 2[σ]φSr/(Д + Srs), |

(2) |

где Srs = S – С – толщина стенки по окончании срока эксплуатации аппарата с учётом минусового допуска на стандартную толщину листа и прибавки на коррозию.

По этим же формулам (1) и (2) рассчитывается толщина стенки обогревающей рубашки.

14

Э

Рис. 2. Расчетные схемы конструктивных элементов корпуса, нагруженного внутренним давлением:

а) эллиптическая крышка; б) цилиндрическая обечайка; в) коническое днище.

15

2.3.2. Эллиптическое днище (крышка) (Рис.2, а)

Для стандартных эллиптических днищ и крышек высота соответственно эллиптической части днища (без учета цилиндрической отбортовки) Нэ = 0,25Д, радиус кривизны в вершине днища R = Д.

Расчетная толщина стенки днища вычисляется по формуле:

S1r = Ррв R/(2φ[σ] 0,5 Ррв).

Исполнительная толщина находится из условия:

S1 ≥ S1r + С.

Допускаемое внутреннее избыточное давление определяется из условия прочности:

[Рв] = 2[σ]φS1r/(0,5 S1r + R).

По этим же формулам рассчитывается толщина стенки днища обогревающей рубашки.

2.3.3. Коническое днище (Рис.2, в).

Длястандартныхднищ(радиустороидальногопереходаr=0,15Д)при α = 60о расчетная толщина конической части днища принимается равной:

Sкr = (Дк /cos α)Ррв /(2φ[σ]Ррв )

Sк ≥ Sкr + С.

где Sкr – расчетная толщина конической части днища, мм; Sк – исполнительная толщина стенки днища, мм; Дк ≈ 0,8Д – расчетный диаметр конического днища, мм.

Допускаемое внутреннее избыточное давление находят из условия

Ррв = 2φ[σ](Sк r – С)/(Sк r – С + Дк /cos α).

2.4.Расчет корпуса аппарата, нагруженного наружным давлением

2.4.1.Цилиндрическая обечайка (Рис. 3)

Расчетная и исполнительная толщина стенки цилиндрической обечайки могут быть определены по выражениям:

Ser =1,122 Д0,6 (РрнlP / E)0,4 , |

(3) |

Sе ≥ Sеr + С. |

(4) |

16

Допускаемое наружное давление [Pн] определяется по выражению:

[Р |

[Рσ] [PЕ] |

(5) |

||

] = ———————, |

|

|||

н |

([P |

]2 + [P |

]2)0,5 |

|

|

σ |

Е |

|

|

где[Pσ]–допускаемоедавлениеизусловияпрочности,рассчитываемое по формуле:

[Рσ] = 2[σ]Ser /(Д + Se r ), |

(6) |

а [PЕ] – допускаемое давление из условия устойчивости определяется как:

[PЕ] = 0,75Е(Д /lP )(Ser / Д)2,5 . |

(7) |

В приведенных формулах (3) – (7) использованы следующие обозначения:

Sеr – расчетная толщина стенкицилиндрическойобечайки из условия устойчивости, мм;

SЕ – исполнительная толщина стенки обечайки, мм; Pрн – расчетное наружное давление, МПа;

Е– модуль продольной упругости для материала обечайки при расчетной температуре, МПа;

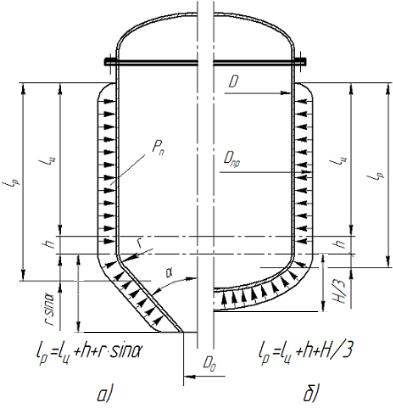

lр – расчетная длина гладкой (неподкрепленной кольцами) цилиндрической обечайки, определяемая по схеме на рис.3.

Для аппарата с эллиптическим днищем lP = lц + h + HЭ / 3,

для аппарата с коническим днищем – lР = lц +h+r sin α,

где h – величина отбортовки (цилиндрический участок у штамповочного днища), принимаем равной 25 мм.

17

6

6 |

Н |

Н

r = 0,15D |

lц |

= Н2 – Н3 – Н6, |

α = 600 |

где |

Н3 – см. табл. 5 |

|

из «Методическихуказаний и заданий» |

|

Рис. 3. Схема к определению расчетной длины обечайки lр при расчете на устойчивость элементов аппарата, находящихся под обогревающей рубашкой:

а) с коническим; б) с эллиптическим днищем.

2.4.2. Эллиптическое днище (Рис. 3)

Толщина стенки днища (крышки) приближенно определяется по выражению:

S1er = 3,03KэR(Ррн / Е)0,5 ,

S1e ≥ S1er +C

18

Здесь Кэ – коэффициент формы днища, принимаемый равным 0,9. Допускаемое наружное давление [Рн] следует рассчитывать по форму-

ле (5), где допускаемое давление из условия прочности определяется как:

[Pн] = 2[σ]S1еr/(R + S1еr),

а допускаемое давление из условия устойчивости равно: [PЕ] = 0,108Е[S1еr/Кэ R]2.

2.4.3. Коническое днище с тороидальным переходом (Рис. З, а)

Толщина стенки конического днища в первом приближении определяется по формуле:

Sкer =1,122 Дке0,6 (Ррнlкр /Е)0,4

S1кer ≥ Sкer +С,

где Дke – эффективный диаметр конического днища, равный

Дкe = 0,5(Д + Д0 )/cos α.

Расчетная длина находится из выражения: lкр = 0,5(Д – Д0 )/sin α. В последних двух выражениях Д0 – диаметр отверстия в нижней части

конического днища.

Допускаемое наружное давление [Рн] определяется по формуле (5), где допускаемое давление из условия прочности находят по выражению:

[Рσ] = 2[σ]Sкеr/(Sкеr + Д / cosα),

а допускаемое давление из условия устойчивости определяется как: [PЕ] = 0,75Е(Дке/lкр)(Sкеr/ Дке)2,5 .

2.5. Фланцевые соединения

Фланцы к химическим аппаратам и штуцерам выбирают по соответствующим государственным или отраслевым стандартам [29; 35; 38–40] с учетом условного прохода, условного давления и расчетной температуры.

Для стальных цилиндрическихсварных сосудов и аппаратовнаиболее употребительны плоские приварные фланцы и фланцы приварные встык. В таблице 4 приведены рекомендации к применению фланцев обоих типов в зависимости от диаметра аппарата и условного внутреннего давления (рекомендуемые сочетания помечены знаком +).

19

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

|

|

Типы и пределы применения фланцев |

|

|

|

|||||||||

Внутренний |

|

Фланцы плоские |

|

|

|

|

|

|

|

|

|||

|

|

приварные |

|

|

Фланцы приварные встык |

|

|||||||

диаметр |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Условное давление, МПа |

|

|

|

|||||

аппарата |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,3 |

|

0,63 |

1,0 |

|

1,6 |

0,6 |

1,0 |

1,6 |

|

2,5 |

4,0 |

6,3 |

400 – 1600 |

+ |

|

+ |

+ |

|

+ |

|

+ |

+ |

|

+ |

+ |

+ |

1600 – 2000 |

+ |

|

+ |

+ |

|

+ |

|

+ |

+ |

|

+ |

|

|

2000 – 3200 |

+ |

|

+ |

+ |

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3200 – 4000 |

+ |

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фланцы могут иметь различные исполнения уплотнительных поверхностей. Гладкая уплотнительная поверхность (рис. 4 в «Методических указаниях и заданиях», исполнение 1) применяется при внутреннем давлении до 0,63 МПа, фланцы с выступом-впадиной (рис. 5 в «Методических указаниях и заданиях», исполнение 1, 2) используется при давлении 0,63 – 1,6 МПа, с шипом-пазом (рис. 4 в «Методических указаниях и заданиях», исполнение 2, 3, (рис. 5 в «Методических указаниях и заданиях», исполнение 3, 4) при давлении от 1,6 до 6,3 МПа. Кроме того, тип уплотнительной поверхности фланца определяется и материалом прокладки. При использовании прокладок из пластических масс – полихлорвинила, фторопласта, полиэтилена рекомендуется применять уплотнительную поверхность «шип-паз». Во фланцевых соединениях с гладкой уплотнительной поверхностью «выступ-впадина» применение пластмассовых прокладок не допускается.

Обозначения нормализованных размеров фланцев приведены в «Методических указаниях и заданиях», на рис. 4 и 5, а численные величины этих размеров – в таблицах 14 и 15.

В качестве материалов для изготовления фланцев используются, стали обыкновенного качества, например, ВСт3, углеродистые качественные стали 20, 25, 30, 35, легированные стали 09Г2С, 10Г2,15ХМ, 10Г2,Х- 18Н10Т, 12Х18Н10Т, 15Х5М и другие, обеспечивающие установленное качество фланцевых соединений.

Фланцы, подобранные по государственному или отраслевому стандарту, имеют размеры, полностью обеспечивающие прочность и плотность соединения, и не нуждаются в проверочном расчете.

Для соединения фланцев наиболее часто применяют либо болты, либо шпильки. Болты используются при давлении в аппарате менее 1,6 МПа. При больших давлениях, а так же при рабочих температурах выше 400 ºС применяют шпильки.

20