- •1. Стенды «Моторпал» и «ки–3333» для испытания Насосов высокого давления и форсунок

- •Устройство и принцип работы узлов и систем

- •1.2. Подключение насоса высокого давления его узлов к стенду

- •Контрольные вопросы

- •Диагностика форсунок дизелей, их регулировка и восстановление

- •1. Устройство стенда ки-3333 для регулировки форсунок и его модернизация

- •2. Стенд и методика восстановления герметичности

- •3. Определение эффективного проходного сечения распылителя

- •2. Подкачивающий насос поршневого типа

- •2.1. Назначение подкачивающего насоса

- •2.2. Принцип работы

- •3.3. Расчет подкачивающего насоса

- •4.4. Экспериментальное определение фактической подачи

- •2. Диагностика и регулировка топливной аппаратуры автомобилей КамАз

- •2.1. Цели и задачи лабораторной работы

- •2.2. Требования к форсункам

- •2.3. Принцип работы всережимного регулятора

- •2.4.1. Проверка и регулировка подачи топлива на режиме пуска

- •2.4.2. Регулировка номинальной подачи и начало действия регулятора

- •2.4.3. Регулировка насоса на режиме максимального крутящего момента

- •2.4.4. Регулировка обратного (антидымного) корректора

- •2.4.5. Регулировка насоса на режиме холостого хода

- •2.5. Рекомендации по диагностике и ремонту насоса

- •Характеристика насоса:

- •2.5. Особенности регулировки насоса с корректор подачи топлива по давлению наддувочного воздуха

- •2.6. Порядок установки насоса на двигатель

- •2.7. Содержание отчета

- •2.8. Контрольные вопросы

- •3. Устройство и регулировка топливной аппаратуры дизелей семейства ямз

- •3.1. Требования к форсункам

- •3.2. Устройство насоса высокого давления

- •3.3. Устройство регуляторов

- •3.3.1. Принцип работы прямого корректора

- •3.3.2. Рекомендации по регулировке насоса дизеля ямз–238

- •3.4. Устройство и принцип действия всережимного регулятора с прямым и обратным корректором

- •4. Топливная аппаратура дизеля зил–645

- •4.1. Устройство и принцип работы

- •В таблице 4.1 приведены основные параметры насоса высокого давления.

- •Основные параметры насоса высокого давления

- •4.2. Принцип работы и регулировка двухрежимного регулятора частоты вращения

- •Оборудованного двухрежимным регулятором:

- •5. Топливная аппаратура типа «бош» для легковых дизельных автомобилей

- •5.1. Устройство насоса

- •5.2. Работа насоса и форсунки

- •5.3. Работа всережимного регулятора

- •Регулировочные винты:

- •5.4. Основные рекомендации при эксплуатации и регулировке топливной аппаратуры типа бош

- •Привод тнвд

- •Нагнетание топлива

- •Контур низкого давления

- •Контур высокого давления

- •5.5. Особенности регулировки насоса фирмы «Бош» с электронным управлением

- •Расчет дифференциальных и интегральных характеристик подачи топлива в камеру сгорания.

- •Расчет параметров струи впрыскиваемого дизельного топлива

- •1. Расчет мелкости распыливания жидкого топлива

- •2. Определение формы распыленного топливного факела при впрыске в неподвижную среду

- •Библиографический список.

- •6. Система питания бензинового двигатля

- •6.1. Введение

- •Типы горючей смеси

- •6.2. Простейший карбюратор

- •6.3. Расчёт простейшего карбюратора.

- •6.4. Работа современного карбюратора

- •6.5. Система питания с впрыском бензина

- •6.6. Система впрыска топлива “ l–Jetronic ”

- •6.7. Устройство и обслуживание инжекторов (форсунок) для впрыска бензина.

- •Расчет форсунки для впрыска бензина

- •6.8. Принцип работы электрического бензонасоса и его

- •8.1. Принципиальные схемы газовых систем питания

- •8.2. Газодизельные системы питания

- •8.3.3. Газовые редукторы

- •8.4. Инжекторные системы подачи газового топлива

- •Литература

2. Определение формы распыленного топливного факела при впрыске в неподвижную среду

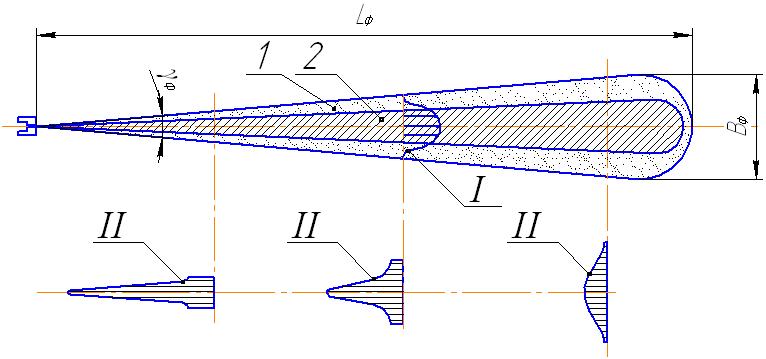

На рис. 2 показан факел распыленного топлива, где Lф – длина факела, Вф – ширина факела, γф – угол конуса факела.

Расчетную длину факела от соплового отверстия до лидирующих капель можно определить из выражения [2]

,

(21)

,

(21)

где dc – диаметр соплового отверстия распылителя в м; ϑД – действительная скорость истечения топлива из сопла в м/с; τ – время движения факела из распылителя, с; We – критерий Вебера (формула 11); Мх – критерий Маха (отношение скорости потока жидкости к скорости звука); ρк – критерий плотности (отношение плотности воздуха к плотности топлива).

Рис. 2. Схема факела топлива:

I – скорость капель в поперечном сечении факела; II - распределение топлива в поперечных сечениях факела; 1- внешние слои факела;

2 – внутренние слои факела

Пример 3. Определить путь LФ, пройденный факелом за время впрыска равного 0,0015 с.

Диаметр сопла dc = 0,3 мм, действительная скорость вытекающего топлива из сопла ϑД = 185 м/с, критерий Вебера 300943, критерий Маха 0,54, критерий плотности ρк = 0,025.

![]()

Угол конуса факела струи впрыскиваемого топлива зависит от турбулентности пульсаций жидкости в струе, воздуха в объеме факела и находится по формуле А.С. Лышевского [2]

(22)

(22)

где Wе, LР, ρк – критерии Вебера, Лапласа и плотности; Э = τ2· σ /(ρТ · d3c).

Пройденный путь факела распыленного топлива Lф зависит от времени истечения топлива из сопла τ и действительной средней скорости струи ϑстр [5]

Lф= τ∙ ϑстр . (23)

Объемный расход жидкости через одну форсунку в м3/с

Qф = f· ϑстр . (24)

Объем топлива VT в м3, поданный через сопловое отверстие за текущее время τТ в с, определяется из выражения

VT = Qф· τТ . (25)

Если известен объем капли Vk = π∙d3к / 6 и текущий объем распыленного топлива VТ за время τТ , то текущее число образованных капель можно найти из выражения nT = VТ / Vk . (26)

При известной площади поверхности одной капли Sк= π ·d2к, текущую поверхность раздробленной части струи, образованной за время τТ, определяют из выражения

ST = nT · Sк . (27)

Общая поверхность струи распыленной жидкости

Sо = Vo× Sк / Vk = nк× Sк , (28)

где Vo – полный объем в м3 распыленной жидкости, поданный через сопловое отверстие в камеру сгорания, прошедший путь от соплового отверстия до поверхности горючего; nк – общее число капель в факеле.

Пример 4. Определить общую поверхность распыленного топлива и путь, пройденный факелом.

Пусть за время впрыска равного 0,0015 с из одного соплового отверстия вытекает 22,5 мм3 дизельного топлива плотностью 850 кг/м3. Диаметр соплового отверстия 0,3 мм.

При среднем диаметре капли в 30 мкм или 0,03 мм ее объём составит Vк = 3,14∙0,033 / 6 = 0,000014мм3, а количество капель nк в объеме распыленного топлива одного сопла будет равно 160000 (22,5/0,000014).

При площади поверхности одной капли Sк = 3,14∙0,032 = 0, 0028 мм2, общая поверхность распыленного топлива Sо составит 432 мм2 (160000 · 0,0028). Общая поверхность, создаваемая всеми соплами составит (432· 4 =1728 мм2).

При скорости вытекающего топлива 185 м/с без противодавления, за время 0,0015с факел пройдет путь Lф = τ∙ ϑстр= 0,0015∙ 185 = 0,27 м.

В заключение следует отметить, что в работе приведены расчетные формулы, позволяющее определять эффективное проходное сечение распылителя, число и диаметр сопловых отверстий, мелкость распыливания (средний диаметр капель), пройденный путь факела, величину его конуса, количество капель, общую поверхность распыленной жидкости, даны примеры расчетов.