- •Раздел 1. Технологическая часть.

- •Раздел 2. Проектирование и расчет конструкции специального приспособления.

- •Раздел 3. Проектирование и расчет конструкции контрольно-измерительного приспособления.

- •Описание конструкции приспособления: его устройство, базирование детали.

- •Раздел 1. Технологическая часть.

- •Описание служебного назначения детали.

- •Предварительное определение типа производства.

- •В а ыбор припусков на механическую обработку.

- •Припуск на отверстие 45 мм

- •Вариант 1.1 На первой операции установка на необработанную поверхность и обработка базовой поверхности для второй операции:

- •Разработка маршрута обработки.

- •Выбор оборудования и станочных приспособлений.

- •Выбор режущего инструмента, материала режущей части. Выбор вспомогательного инструмента: оправки, державки и т.Д.

- •Расчет режимов резания и норм времени.

- •Нормы времени

- •Режимы резания табличным методом

- •Определение стойкости инструмента по нормативам Тр , в минутах резания

- •Раздел 2. Проектирование и расчет конструкции специального приспособления.

- •1. Выбор типа специального приспособления.

- •2. Описание конструкции приспособления: его устройство, базирование детали.

- •3. Расчеты силы зажима.

- •Раздел 3. Проектирование и расчет конструкции контрольно-измерительного приспособления.

- •Выбор типа приспособления.

- •Описание конструкции приспособления: его устройство, базирование детали.

Содержание:

Раздел 1. Технологическая часть.

-

Описание служебного назначения детали.

-

Предварительное определение типа производства.

-

Определение себестоимости заготовки.

-

Выбор припусков на механическую обработку.

-

Расчет припусков аналитическим методом.

-

Определение массы заготовки и коэффициента использования металла.

-

Анализ вариантов базирования.

-

Разработка маршрута обработки.

-

Выбор оборудования и станочных приспособлений.

-

Выбор режущего инструмента, материала режущей части. Выбор вспомогательного инструмента: оправки, державки и т.д.

-

Расчет режимов резания и норм времени.

Раздел 2. Проектирование и расчет конструкции специального приспособления.

-

Выбор типа специального приспособления.

-

Описание конструкции приспособления: его устройство, базирование детали.

-

Расчеты силы зажима.

Раздел 3. Проектирование и расчет конструкции контрольно-измерительного приспособления.

-

Выбор типа приспособления.

-

Описание конструкции приспособления: его устройство, базирование детали.

Список использованных источников.

Раздел 1. Технологическая часть.

-

Описание служебного назначения детали.

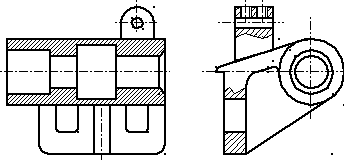

Рис. 1

Кронштейн – корпусная деталь которая выполняет функции дополнительных опор для обеспечения требуемой точности относительно положения отдельных механизмов, валов, различных базирующих поверхностей. Корпусные детали с точки зрения их функционального назначения можно отнести к категории основных или вспомогательных баз.

Основной базой является база с помощью которой кронштейн соединяется с другими станинами является сочетание плоских поверхностей и базового отверстия. Вспомогательной базой является главное отверстие, по нему базируются шпинделя, валы.

К корпусным деталям предъявляется ряд требований определённых в каждом конкретном случае. В первую очередь исходя из назначения детали.

Соблюдение технических требований означает формирование требуемых физико-механических свойств материала детали, получение необходимой прочности и виброустойчивости, обеспечение требуемой точности детали и создания требуемых условий для выполнения эксплуатационных и механосборочных работ.

Технические требования предъявляемые к кронштейну:

-

Предварительное определение типа производства.

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций Кз.о, который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течении месяца, к числу рабочих мест. Так как Кз.о отражает периодичность обслуживания рабочего всей необходимой информацией, а также снабжения рабочего места всеми необходимыми вещественными элементами производства, то Кз.о оценивается применительно к явочному числу рабочих подразделений из расчета на одну смену:

![]() ,

где [1. стр. 19]

,

где [1. стр. 19]

![]() – суммарное

число различных операций; Ря – явочное

число рабочих подразделения, выполняющих

различные операции.

– суммарное

число различных операций; Ря – явочное

число рабочих подразделения, выполняющих

различные операции.

Для крупно серийного производства 1Кз.о10.

Исходные данные:

Годовая программа выпуска: 500 шт.

Режим работы предприятия: 2-х сменный.

Действительный годовой фонд времени: Fд=4029 ч.

Приближенный расчет штучного времени: Таблица 1

|

N |

Переход |

Норма

времени

|

|

|

Формула |

Значение |

||

|

1

|

Фрезеровать начерно плоскость основания 210400 мм Фрезеровать начисто плоскость основания 210400 мм Общее время: |

0,006L 0,004L |

2,4 1,6 4 |

|

2 |

Фрезеровать уступ 70260 мм |

0,006L |

1,56 |

|

3 |

Фрезеровать начерно плоскость 110295 мм Фрезеровать начисто плоскость 110295 мм Общее время: |

0,006L 0,004L |

1,77 1,18 2,95 |

|

4 |

Фрезеровать плоскость 82260 мм |

0,006L |

1,56 |

|

5 |

Фрезеровать 3 паза шириной 30 мм |

30,006L |

0,81 |

|

6 |

Фрезеровать 4 паза 1825 мм |

40,006L |

0,6 |

|

7 |

Фрезеровать начерно паз 100342 мм Фрезеровать начисто паз 100342 мм Общее время: |

0,006L 0,004L |

4,104 2,736 6,84 |

|

8 |

Фрезеровать начерно 2 шпоночных паза 518 мм Фрезеровать начисто 2 шпоночных паза 518 мм Шлифовать 2 шпоночных паза 518 мм Общее время: |

20,006L 20,004L 20,0025L |

0,348 0,464 0,29 1,102 |

|

9 |

Сверлить 2 отверстия 6,8 мм 25 мм Нарезать резьбу 2 отверстия М8-7Н 20 мм Общее время: |

20,00052DL 20,0004DL |

0,177 0,128 0,305 |

|

10 |

Сверлить 12 отверстий 5 мм 17 мм Нарезать резьбу 12 отверстий М6-7Н 12 мм Общее время: |

120,00052DL 120,0004DL |

0,53 0,346 0,876 |

|

11 |

Сверлить 2 отверстия 10,2 мм 36 мм Сверлить 2 отверстия 17 мм 6 мм Нарезать резьбу 2 отверстия М12-7Н 24 мм Общее время: |

20,00052DL 20,00052DL 20,0004DL |

0,382 0,106 0,23 0,718 |

|

12 |

Сверлить 3 отверстия 10 мм 23 мм Развернуть начерно 3 отверстия 10 мм 20 мм Развернуть начисто 3 отверстия 10+0,015мм 20 мм Общее время: |

30,00052DL 30,00043DL 30,00086DL |

0,359 0,258 0,516 1,133 |

|

13 |

Сверлить 6 отверстий 8,5 мм 25 мм Нарезать резьбу 6 отверстий М10-7Н 20 мм Общее время: |

60,00052DL 60,0004DL |

0,663 0,48 1,143 |

|

14 |

Сверлить 2 отверстия 6 мм 19 мм Развернуть начерно 2 отверстия 6 мм 15 мм Развернуть начисто 2 отверстия 6Н7 15 мм Общее время: |

30,00052DL 30,00043DL 30,00086DL |

0,112 0,077 0,155 0,344 |

|

15 |

Сверлить 2 отверстия 6,8 мм 20 мм Нарезать резьбу 2 отверстия М8-7Н 15 мм Общее время: |

20,00052DL 20,0004DL |

0,141 0,096 0,237 |

|

16 |

Сверлить 3 отверстия 6,8 мм 52 мм Сверлить 3 отверстия 20 мм 30 мм Развернуть начерно 3 отверстия 20 мм 30 мм Развернуть начисто 3 отверстия 20+0,018мм 30 мм Нарезать резьбу 3 отверстия М8-7Н 22 мм Общее время: |

30,00052DL 30,00052DL 30,00043DL 30,00086DL 30,0004DL |

0,552 0,936 0,774 1,548 0,211 4,021 |

|

17 |

Сверлить 3 отверстия 8 мм 25,5 мм Зенкеровать 3 отверстия 8 мм 8 мм Нарезать резьбу 3 отверстия ¼” Общее время: |

30,00052DL 30,00021DL 30,0004DL |

0,318 0,04 0,077 0,435 |

|

18 |

Сверлить 2 отверстия 5 мм 17 мм Нарезать резьбу 2 отверстия М6-7Н 22 мм Общее время: |

20,00052DL 20,0004DL |

0,088 0,058 0,146 |

|

19 |

Сверлить 12 отверстий 8,5 мм 27 мм Нарезать резьбу 12 отверстий М10-7Н 22 мм Общее время: |

20,00052DL 20,0004DL |

1,432 1,056 2,488 |

|

20 |

Расточить 3 отверстия 45 мм 125 мм Развернуть начерно 3 отверстия 45 мм 125 мм Развернуть начисто 3 отверстия 45+0,025 мм 125 мм Общее время: |

30,00031DL 30,00043DL 30,00086DL

|

5,231 7,256 14,513 27,018 |

|

21 |

Расточить 3 отверстия 36 мм 134 мм Развернуть начерно 3 отверстия 36 мм 134 мм Развернуть начисто 3 отверстия 36+0,025 мм 134 мм Общее время: |

30,00031DL 30,00043DL 30,00086DL

|

4,486 6,223 12,446 23,155 |

|

22 |

Расточить 3 отверстия 75 мм 22 мм |

30,00031DL |

1,535 |

|

23 |

Расточить начерно 3 отверстия 85 мм 80 мм Расточить начисто 3 отверстия 85 мм 80 мм Расточить тонко 3 отверстия 85+0,03 мм 80 мм Общее время: |

30,00031DL 30,00043DL 30,00086DL

|

6,324 8,772 17,544 32,64 |

Здесь L – длина обрабатываемой поверхности; d – диаметр.

Располагая штучным и штучно-калькуляционным временем, затраченным на каждую операцию, определяют количество станков:

![]() ,

где [1. стр. 20]

,

где [1. стр. 20]

N

– годовая программа, шт.;

![]() – штучное или штучно-калькуляционное

время, мин.;

– штучное или штучно-калькуляционное

время, мин.;

![]() –

действительный годовой фонд времени,

ч.;

–

действительный годовой фонд времени,

ч.;

![]() –

нормативный коэффициент загрузки

оборудования, для крупносерийного

производства

–

нормативный коэффициент загрузки

оборудования, для крупносерийного

производства

![]() =0,65..075.

[1. стр. 20]

=0,65..075.

[1. стр. 20]

Принимаем

![]() =0,8.

=0,8.

После

расчета количества станков по операциям

устанавливаем принятое число рабочих

мест, округляя до ближайшего целого

значение

![]() .

.

Далее

по каждой операции вычисляем фактический

коэффициент загрузки рабочего места

по формуле

![]() .

.

Количество

операций, выполняемых на рабочем месте,

определяется по формуле

![]() [1. стр. 21].

[1. стр. 21].

Результаты расчетов заносим в таблицу 2.

Таблица 2

-

N

Операция

Р

О

1

1+5+6+7+8

13,352

0,031

1

0,031

29,03

2

2+3+4

6,07

0,014

1

0,014

64,29

3

12+13+14+15+16+17+20

34,333

0,079

1

0,079

11,39

4

9+10+11+18+19+21+22+23

61,863

0,142

1

0,142

3,34

O = 111,05 P = 4 O = 111,05

![]() ,

производство мелкосерийное.

,

производство мелкосерийное.

![]() мин.

мин.

Такт

производства определяется по формуле

![]() ,

где [1. стр. 22]

,

где [1. стр. 22]

![]() – фонд

времени в планируемом периоде, ч.

– фонд

времени в планируемом периоде, ч.

![]() =

4029ч. [1. стр. 22, табл. 2.1.]

=

4029ч. [1. стр. 22, табл. 2.1.]

![]() мин.

мин.

![]()

Qс – суточная производительность поточной линии

Fc – суточный фонд времени работы оборудования (при 2-х сменном режиме работы равен 952 мин)

![]()

![]()

n – количество деталей в партии для одновременного запуска

a – переодичность запуска (принимаем a = 12 дней)

![]() шт.

шт.

![]()

с – расчетное число смен

![]() ,

принимаем с = 2;

,

принимаем с = 2;

Расчет

размера партии выполняем по формуле

![]() ,

где [1. стр. 23]

,

где [1. стр. 23]

476 – действительный фонд времени работы оборудования в смену, мин;

0,8 – нормативный коэффициент загрузки станков в серийном производстве.

![]() –среднее

штучно-калькуляционное время по основным

операциям, мин.

–среднее

штучно-калькуляционное время по основным

операциям, мин.

![]() шт.

шт.