05 семестр / К экзамену-зачёту / ответы на вопросы 1-25 / Шпора 1-25

.pdfВопрос №1 1.Исходные принципы проектирования ТП. Виды ТП

Технологический процесс состоит из операций, расположенных в определенном порядке, составляющим схему операций. Содержание операции излагается в документе, который называется операционная карта. Проектируя содержание операции и составляя схему операций, руководствуются исходными принципами проектирования техпроцессов.

1. Исходные принципы проектирования техпроцессов

1.Обеспечение качества продукции

2.Обеспечение высокой производительности труда

3.Обеспечение наименьшей себестоимости

4.Облегчение и безопасность труда

5.Сокращение длительности производственных циклов

6.Сокращение времени подготовки производства

7.Автоматизация и механизация производственных процессов.

2. Виды технологических процессов

ГОСТ 14302-73 устанавливает два вида технологических процессов: единичный и типовой. Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группы однотипных или разнотипных изделий).

Единичный технологический процесс применяется для изготовления изделий одного наименования, типоразмера и исполнение независимого от типа производства.

Маршрутный ТП оформляется на маршрутной карте, где только перечисляются операции. Маршрутно-операционный технологический процесс - технологический процесс,

выполняемый по документации, в которой содержание отдельных операций излагается без указаний переходов и режимов обработки.

Вопрос №2

2.Технологическая классификация оборудования 4. Технологическая классификация оборудования

Одним из признаков для классификации станков служит степень универсальности. Она характеризует разнообразие деталей и операций, для которых пригоден станок. Чем больше это разнообразие, тем шире технологические возможности станка. С этой точки зрения все станки разделены на четыре группы.

1.Станки общего назначения (широко универсальные). В эту группу входят токарновинторезные, вертикально- и горизонтальнофрезерные, вертикально- и радиальнофрезерные, и т.п. .

2.Станки общего назначения с повышенной производительностью. Эти станки менее универсальны, обладают меньшим диапазоном чисел оборотов и подач, но рассчитаны на большую производительность. К ним относятся станки токарно-револьверные, токарные автоматы и полуавтоматы, продольно- и карусельно-фрезерные, бесцентрово-шлифовальные

ит.п.

3.Станки определенного назначения. В эту группу входят станки, предназначенные для операций одного наименования, у определенного вида деталей, например, станки зуборезные, резьбофрезерные, копировально-токарные и т.п.

4.Станки специальные. Эту группу составляют станки, каждый из которых предназначен для выполнения только какой-либо одной операции в одном технологическом

процессе.

Специальные станки разделяют на два вида: обыкновенные и агрегатные.

Вопрос №3

3.Концентрация и дифференциация операций ТП 5. Концентрация и дифференциация схем станочных операций

Различные способы механической обработки могут быть совершенно равноценными с точки зрения их технических возможностей, но некоторые из них могут оказаться либо технологически неприемлемыми, либо значительно менее выгодными, чем другие. Поэтому выбор способа механической обработки должен быть основан на сравнительном техникоэкономическом анализе, который может проводиться на основе предварительной классификации наиболее рациональных схем станочных операций техпроцессов - дифференцированных, концентрированных и смешанных.

Концентрация (укрупнение) операций означает объединение нескольких операций в одну более сложную, а дифференциация (разукрупнение) - расчленение техпроцесса на более простые операции. Пределом концентрации является сосредоточение всей обработки детали в одной операции, пределом дифференциации - разделение процесса-а на такие операции, каждая из которых будет состоять из простого перехода.-

В зависимости от сочетания числа обрабатываемых поверхностей +--и числа обрабатывающих их инструментов различают четыре исходные схемы наладки станков:

1)одноместные одноинструментные,(см. Настольный сверлильный станок)

2)одноместные многоинструментные,

3)многоместные одноинструментные,

4)многоместные многоинструментные.

С точки зрения порядка работы инструмента, так же как и порядка расположения деталей по отношению к инструменту, при классификации схем станочных операций различают три возможных принципа построения операции:

1)последовательная схема - последовательно работают инструменты или

последовательно обрабатываются одним инструментом установленные на станке заготовки,

2)параллельная схема - одновременная работа нескольких инструментов или

одновременная обработка одним инструментом нескольких деталей или нескольких поверхностей других деталей,

3)параллельно-последовательная схема - сочетание первых двух схем.

И повышение, и уменьшение степени концентрации операций имеют свои достоинства.

С повышением степени концентрации операций:

1)уменьшается число установок детали, что очень существенно; при обработке крупных деталей,

2)появляется возможность использовать станки повышенной

производительности и агрегатные станки, что важно при большом объеме выпуска,

3)сокращается длительность производственного цикла,

4)упрощается планирование и учет производства (меньше стало операций). С уменьшением степени концентрации:

1)упрощается наладка оборудования,

2)снижается квалификация работы,

3)возможно использовать интенсивные режимы резания в каждом переходе. Задача о наивыгоднейшей степени концентрации сложная в общем виде и резко

упрощается в конкретных условиях, так как они накладывают много ограничений. Почти все ограничения так или иначе связаны с оборудованием, например, объединить фрезерование и точение, имея универсальное оборудование, нельзя.

Вопрос №4

4.Виды операции и этапы ТП 6. Виды операций и этапы технологического процесса

Для превращения заготовки в готовую деталь с каждой ее поверхности, подлежащей обработке, снимают некоторый слой металла, называемый общим припуском (на обработку поверхности), или припуском заготовки. Общий припуск может быть снят в одной операции или же за несколько операций. В отличие от этого слой, снимаемый в одной операции, называют операционным припуском. В связи с этим различают следующие виды операций: обдирочные, черновые, чистовые, окончательные и отделочные.

Обдирочной называют первую операцию, когда она очень грубая, снимается большая часть припуска, но точность низкая, хотя и выше точности заготовки.

Черновой называют любую операцию, если за ней следует аналогичная по методу обработки, но более точная операция, называемая в таких случаях чистовой (например, шлифование черновое и шлифование чистовое).

Чистовой называют операцию, следующую за черновой. Целью ее может быть завершение обработки, тогда она может быть и окончательной.

Окончательной называют последнюю операцию обработки поверхности, обеспечивающую требуемое качество поверхности.

Отделочной (отделкой) часто называют окончательную операцию, если она выполняется со снятием очень малого припуска; такую окончательную обработку предусматривают, когда к точности поверхности предъявлены особенно высокие требования.

Следует заметить, что каждая последующая операцию отличается от предшествующей меньшим операционным припуском и большей точностью..

Естественно, что обрабатывая поверхность, например, два раза, вначале делают это грубо, а затем более тонко, но не наоборот.

Такого же порядка стараются придерживаться, назначая последовательность операций обработки всей детали. Вследствие этого получается, что операции одинаково грубые (или одинаково тонкие), коротко - однородные, следуют в процессе непосредственно одна за другой. Отсюда и возникает понятие об этапах процесса.

Под этапом технологического процесса понимают группу однородных операций, выполняемых непосредственно одна за другой.

В технологической документации границы между этапами не проводят, так как по порядку нумеруются операции, к тому же эти границы не всегда четкие.

Обрабатывать одну поверхность в несколько операций и группировать операции в этапы необходимо по двум главным причинам:

Во-первых, это нужно, чтобы обеспечить заданную точность детали.

Если деталь не обладает большой жесткостью, то обработка одной части неизбежно вызывает деформацию других ее частей. Деформации появляются в результате перераспределения внутренних напряжений в детали1, которое вызывается снятием припуска. Не исключены и деформации при закреплении детали на станке.

Если пренебречь этим и обработать точную поверхность окончательно в то время, когда другие поверхности еще не обработаны, то к концу процесса она может потерять точность.

Во-вторых, это нужно для того, чтобы лучше использовать оборудование.

Грубые операции могут выполняться на мощных станках, позволяющих снимать

1 Особенно

Особенно велики

велики внутренние

внутренние напряжения,

напряжения, при

при изготовлении

изготовлении отливок

отливок и

и поковок

поковок

большой слой металла в один ход. Для промежуточных операций можно использовать менее мощное, но более точное, оборудование, а для окончательных операций - другие станки, отвечающие целям таких операций.

Правильное использование оборудования ведет к уменьшению затрат труда.

Вопрос№5

5.Исходные данные для разработки ТП 8. Исходные данные для разработки процесса

Основными исходными данными для проектирования процесса являются:

1)рабочий чертеж детали,

2)объем выпуска детали,

3)чертеж заготовки,

4)оборудование, которым возможно располагать.

Чертеж детали. Рабочий чертеж является единственным документом, определяющим требования детали - единственным основанием для контроля и приемки деталей после изготовления. Поэтому главнейшее требование к чертежу состоит в том, что он должен быть полностью проработан конструктором детали.

В соответствии с ГОСТом разработка технологических процессе производится для изготовления изделий, конструкции которых отработаны на технологичность.

Повышение технологичности конструкции изделия предусматривает проведение комплекса различных мероприятий, в числе которых можно отметить следующие.

1.Создание конфигурации деталей и подбор их материалов, позволяющих применение наиболее совершенных исходных заготовок, сокращающих объем механической обработки (литье под давлением, литье по выплавляемым моделям, горячая цветная прессовка и т.д.)

2.Простановка размеров в чертежах с учетом требований их механической обработки

исборки, позволяющая выполнять обработку по принципу автоматического получения размеров на настроенных станках, автоматах и полуавтоматах, и обеспечивать совмещение конструкторских, исходных и технологических баз.

3.Упрощение конфигурации деталей, простановка обоснованных допусков на размеры и шероховатость поверхности.

4.Создание конфигурации деталей, позволяющих применение наиболее совершенных

ипроизводительных методов механической обработки.

5.Проведение нормализации и унификации изделий.

6.Создание конструкции изделия, позволяющей проведение операционной сборки по принципам полной и частичной взаимозаменяемости, что и является одним из условий организации поточной сборки.

Объем выпуска. Количество деталей, которое должно быть выпущено в определенное календарное время (заданный объем выпуска), позволяет ориентироваться при проектировании процесса на такой вид организации производства (единичное, серийное, массовое), который будет более целесообразным при таком объеме.

Объем выпуска необходим для уточнения способа получения заготовки (литье, штамповка и т.д.), для выбора степени концентрации операций, для выбора всех средств механизации операций (станков, приспособлений, инструментов), т.е. для решения всех задач, связанных с производительностью труда. Поэтому, не зная объем производства, проектировать технологический процесс невозможно. В условиях массового и серийного производства объем выпуска служит основой для установления такта или ритма выпуска продукции, обеспечивающего выполнение производственной программы в заданный срок.

Такт выпуска t мин/шт, представляет собой интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и

исполнения: t = F/Q , где

F - годовой фонд времени станка (линии) с учетом простоев по причинам сменности, выходных дней, ремонта и т.п. в мин.,

Q - размер годового задания, шт.

Ритм выпуска - количество изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени. Ритм = 1/t.

При проектировании техпроцесса желательно добиться его построения из одинаковых или кратных по трудоемкости операций с продолжительностью, равной или кратной такту выпуска изделий. В этом случае возможна и целесообразна обработка заготовок на поточной линии.

Чертеж заготовки разрабатывают по рабочему чертежу детали, предусматривая необходимые общие припуски на обработку и оформляя конфигурацию заготовки в соответствии с технологическими возможностями избранного способа ее получения. В разработке чертежа заготовки принимают участие технологи заготовительного и механического цехов и конструктор изделия.

Количественным критерием для оценки разработанного чертежа заготовки служит трудоемкость и себестоимость получения заготовки и ее механической обработки.

Оборудование. Свобода выбора оборудования имеется лишь в условиях проектирования процессов для новых цехов и заводов или в курсовом проекте. От наличного оборудования зависит возможность использования тех или иных методов обработки, оснастки техпроцесса и т.д.

Вопрос №6

6.Стадии разработки ТП. Связи между чертежом и ТП

9.Проектирование единичных технологических процессов обработки заготовки 9.1. Стадии разработки техпроцесса

Все операции технологического процесса взаимосвязаны. Например, изменяя количество поверхностей, обрабатываемых в данной операции, надо соответственно изменять его в другой или других операциях.

Вследствие такой взаимосвязи операций задачи, решаемые как в масштабе всего процесса, так и внутри его операций, всегда являются задачами комплексными. Вследствие сложности комплексной задачи приблизиться к правильному ее решению можно лишь постепенно, посредством ряда попыток.

Для уменьшения объема различных направлений, особенно трудоемких, когда они связаны с цифровым материалом (операционные размеры, режимы обработки и нормирование), проектирование процесса разделяют на две стадии:

1)составление плана процесса,

2)разработка операций процесса.

На обоих стадиях принимают во внимание одни и те же факторы, влияющие на технологический процесс, но с разными целями, что придает каждой стадии свой характер.

На первой стадии решают лишь, из каких основных этапов должен состоять процесс и каким образом разделить всю потребную обработку детали на операции. Определение целесообразных границ между операциями является главной целью составления плана обработки. Решение на этой стадии работы принимают главным образом на основании общих соображений.

Основной задачей второй стадии является подробная разработка каждой операции; одновременно корректируется план процесса.

9.2. Связи между чертежом и технологическим процессом

Между рабочим чертежом и необходимым технологическим процессом существуют тесные связи. Можно усмотреть, что главные из них идут по следующим трем направлениям:

1)точность поверхностей - это необходимые методы обработки в технологическом процессе,

2)взаимная координация поверхностей в чертеже - базы, способы установки,

последовательность операций в технологической процессе,

3)термическая обработка в чертеже - этапы в технологическом процессе.

Уже первое ознакомление с чертежом детали позволяет получит общее, но достаточно отчетливое представление о необходимом технологическом процессе.

1)материал, общие размеры и конфигурация детали позволяют судить о возможном способе получения заготовки.

2)вместе с этим становится ясным примерный объем механической обработки, а

также основной типаж потребных станков, 3) присутствие сложных поверхностей указывает на необходимость

использования тех или иных станков определенного назначения (например, копировальных).

Изучение чертежа легко обнаруживает связь между заданной точностью поверхностей детали и необходимыми в технологическом процессе методами их обработки, потому что каждый метод располагает определенными возможностями в отношении точности размеров и шероховатости поверхностей.

Если бы каждую из обработок, необходимых для каждой поверхности детали, выполнять как отдельную операцию (максимальная дифференциация процесса), то оказалось бы, что рабочий чертеж полностью предопределил все операции техпроцесса. В действительности для лучшего использования станков по соображениям, связанным с точностью обработки (учитывая, что наилучшая взаимная концентричность, перпендикулярность и параллельность поверхностей получается при обработке их в одной операции - при одной установке) и другим причинам, во многих операциях обрабатывают несколько поверхностей.

Столь же тесными, только более сложными и поэтому внешне менее заметными, являются связи принятой на чертеже взаимной координации поверхностей детали с технологическими базами, способами установки и последовательностью операции.

Вопрос №7 7. Методика составления плана процесса

9.3. Методика составления плана процесса

План технологического процесса в виде операционных эскизов составляют по рабочему чертежу детали. Такой план является результатом решения всех основных технологических задач. Им устанавливаются границы между операциями и последовательность операций в процессе, степень концентрации операций, технологические базы, места закрепления детали и т.д.

В плане процесса операционные эскизы делают от руки, выделяя обрабатываемые поверхности красными линиями, указывая технологические базы и необходимый станок.

Операционные припуски не рассчитывают.

При составлении плана процесса руководствуются, главным o6разом, общими соображениями и принимают лишь решения, без которых нельзя установить границы между операциями, и последовательность операций. Методическую сторону этой работы можно описать следующей примерной схемой.

1. Выявляют наиболее ответственные (точные) поверхности детали и другие поверхности, требующие многократной обработки. Намечают виды операций, которые

должна пройти каждая из поверхностей. Все эти поверхности разделяют на две группы:

а) поверхности, которые лучше (или возможно, но не в любом случае необходимо) обрабатывать совместно (в одной операции) с другими - обычно это соосные поверхности вращения, прилегающие к ним торцы и др.,

б) поверхности или комплексы поверхностей, явно требующие обработки в отдельной операции, например, зубья зубчатого венца; комплексы - группа отверстий и т.п.

2.Выявляют поверхности, допускающие обработку сразу окончательно. Эти поверхности разделяют на такие же две группы:

а) поверхности, допускающие совместную обработку с другими, б) поверхности или комплексы, явно требующие отдельной операции.

3.В появившийся в виде первого наброска план процесса помещают операции для поверхностей по п.1б.

4.Размещают в плане операции, необходимые для поверхностей по п. 2б..

5.Окончательно оценивают все принятые решения, вносят необходимые исправления.

6.Включают в план опущенные слесарные операции (зачистка заусенцев, округление кромок и т.п.), а также немеханические (контроль, промывка и т.п.).

Описанная общая схема не охватывает подробностей, всего многообразия конкретных условий, но она достаточно характерна.

С этого момента работу начинают фиксировать операционными эскизами.

Одним из наиболее сложных разделов проектирования техпроцесса механической обработки является назначение технологических баз, базирующих поверхностей и определения первой операции.

Вопрос о выборе технологических баз решается в самом начале проектирования техпроцесса одновременно с вопросом о последовательности и методах обработки отдельных поверхностей детали. При этом следует руководствоваться рекомендациями и правилами, и одним из таких правил, наиболее общих и важных, является принцип совмещения баз.

Кроме того необходимо придерживаться также следующих рекомендаций.

1.Во избежание релаксации внутренних напряжений, а следовательно, деформации заготовки (это существенно для отливок и штамповок) обработку рекомендуется начинать с наименее точных поверхностей при снятии с них наибольших припусков.

2.В случае опасности появления раковин и трещин в первую очередь необходимо снимать наибольший припуск с тех поверхностей, где подобные дефекты чаще всего обнаруживаются. Иногда может быть выполнена даже чистовая обработка подобных поверхностей. Это позволяет забраковать заготовку в самом начале ее обработки.

Вопрос №8

8.Назначение первой операции и выбор баз для первой обработки 9.4. Назначение первой операции и выбор баз для первой обработки .

Назначение технологических баз начинается с выбора технологической базы для выполнения первой операции.

Базы, используемые для первой обработки детали, называются черновыми технологическими базами.

В качестве черновой технологической базы должна выбираться поверхность или совокупность поверхностей, относительно которых при первой операции могут быть обработаны поверхности, используемые в следующих операциях в качестве баз. Таким образом, черновая база должна всегда использоваться для обработки других технологических баз.

Для обеспечения точности ориентировки и надежности закрепления детали в приспособлении черновая база должна иметь достаточные размеры и возможно более высокую степень точности и наименьшую шероховатость поверхности. Черновая база

должна использоваться при обработке детали только один раз, при выполнении первой операции. Все последующие операции должны выполняться на обработанных поверхностях.

В качестве черновой технологической базы целесообразно выбирать совокупность поверхностей, остающихся необработанными.

Вопросы выбора первой базы тесно связаны с выбором первой обрабатываемой поверхности, которую выбирают, пользуясь правилом первоочередности обработки лучшей из двух технологических баз.. Оно заключается в том, что из двух взаимно связанных поверхностей детали должна быть, в первую очередь, обработана та. которая более пригодна для роли технологической базы. Правило основано на том, что из двух операций обработки двух взаимосвязанных поверхностей последующая всегда ответственнее (точнее) предшествующей; следовательно, она более нуждается в лучшей технологической базе.

Иллюстрируя это правило (как и другие описываемые ниже), будем иметь в виду обработку каждой поверхности сразу начисто.

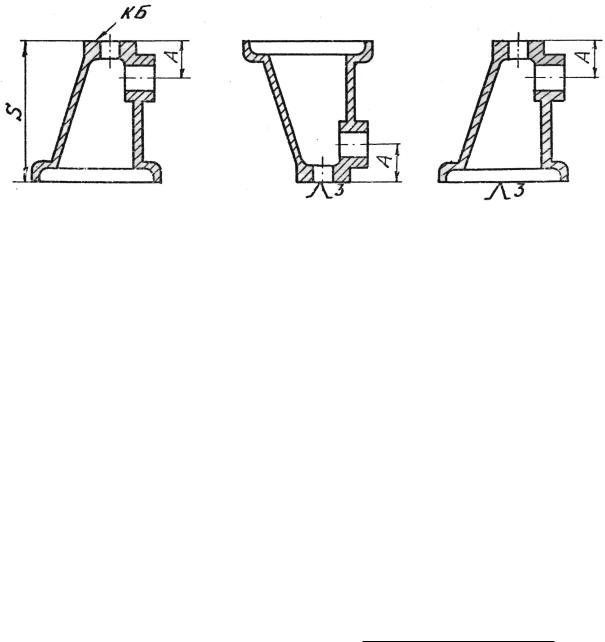

У детали, показанной на рис.1а обрабатываются связанные размером С плоскость В и поверхность М отверстия, причем отверстие точнее плоскости. В соответствии с приведенным выше правилом требуется, чтобы в первую очередь была обработана плоскость В. В этом случае первой базой может быть или плоскость D или плоскость А (рис.1б, первая операция). Отверстие будет обрабатываться во второй операции (рис.1в), и плоскость В будет использоваться как технологическая база. Размер С выдерживается в этой операции.

Рис.1 Схемы, поясняющие правило выбора лучшей из 2-х технологических баз

9.5.Принцип совмещения баз и последовательность операций

Воснове решения задач о целесообразной последовательности операций технологического процесса также лежит принцип совмещения баз. Оказывается, что для избежания погрешности от несовмещения баз, последовательность операций должна быть согласована с взаимной координацией поверхностей на чертеже детали. Это вытекает из следующих рассуждений.

1. Каждая из двух поверхностей, связанных на чертеже детали одним размером, является, конструкторской базой по отношения к другой. Следовательно, при обработке одной из них роль технологической и исходной базы должна выполнять другая (принцип совмещения баз).

2. Поверхность, уже обработанная (в данной операции), имеет точность большую, чем любая из еще не обрабатывавшихся. Следовательно, именно она должна служить

технологической и исходной базами на следующей операции. Но, согласно положению 1, в этой последующей операции обязана быть обработана не любая поверхность, а та, с которой обработанная поверхность непосредственно связана,

3. На основании изложенных положений 1 и 2, третьей по счету может обрабатываться лишь поверхность, связанная с одной из двух уже обработанных, четвертой - связанная с третьей или с одной из двух ранее обработанных и т.д. для всех поверхностей детали.

Таким образом, порядок обработки поверхностей не может быть произвольным, а должен соответствовать координации поверхностей на чертеже детали. На рис.2а показан один из возможных способов взаимной координации пяти поверхностей детали и несколько: соответствующих ему порядков обработки этих поверхностей (начиная с поверхности 1).

Координаций одной и той же поверхности много. Интересен случай, когда одна поверхность детали связана не с одной, а с несколькими другими, например, А на рис.2б.

Из положения 1 вытекает, что базами при ее обработке должны служить одновременно все эти другие поверхности (а1, а2 и а3). Однако, это невозможно. Технологической и

исходной базами может служить лишь какая-либо одна из них. При этом неизбежно нарушение принципа совмещения баз по отношению к остальным. Последствия этого тем менее существенны, чем большие припуски имеют упомянутые остальные базы.

Рис.2. Последовательность обработки поверхностей детали

Отсюда вытекает одно из главных правил построения процесса: в совокупности взаимосвязанных поверхностей должна быть обработана в первую очередь та поверхность, с которой связано наибольшее число других.

После обработки такой поверхности (А) все другие, с ней связанные (а1, а2, а3) могут

обрабатываться в произвольном порядке. При этом технологической и исходной базами для каждой из них должна служить поверхность, обработанная в первую очередь (т.е. А).

Вопрос №9

9.Выбор главной базы 9.6. Выбор главной базы (ГБ)

Главная база - самая важная из технологических баз. Ее выбирают раньше других - самой первой.

В общем виде можно так сформулировать условия, которыми руководствуются при выборе главной базы:

1.Главной базой должна служить та поверхность, относительно которой в чертеже детали координирована обрабатываемая поверхность (совмещение технологической и конструкторской баз)„

2.Точность, форма и размеры главной базы должна обеспечивать хорошую устойчивость детали на установочных элементах приспособления и простоту закрепления детали.

Таким образом, выбирая главную базу, прежде всего выясняют, пригодна ли для такой роли конструкторская база. Положительный ответ означает, что задача решена - главная база выбрана. Остается указать эту базу в операционной карте и проставить от нее исходный размер, т.е. совместить с ней исходную базу.

Рис.3.Пример выбора главной базы

Однако, такое наилучшее и простое решение возможно не всегда, так как конструкторская база не всегда пригодна для выполнения функций главной. Такой пример показан на рис.3. Отверстие координировано от плоскости К (рис.3а). Базы будут совмещены при базировании детали по схеме рис.3б. Однако осуществить установку по такой схеме трудно (устойчивость детали получается плохой). Отказ от совмещения баз (рис.3в) позволит применить приспособление значительно более простое. Приняв такое решение, технолог тем самым ставит перед собой новую задачу: выбрать установочную базу из числа других поверхностей детали.

Вопросы №10-13(11-13 являются частью десятого вопроса)

10.Выбор баз в условиях отказа от совмещения баз

11.Условие наименьшей погрешности при несовмещении баз

12.Правило единой технологической базы

13.Принцип постоянства баз

9.7.Выбор баз в условиях отказа от совмещения баз

Втаких условиях погрешность от несовмещения баз становится неизбежной. Выбирая базу, всегда руководствуются одной и той же целью - уменьшить, вредные последствия несовмещения баз. Ниже приводятся некоторые правила и общие положения, которыми пользуются при несовмещении баз.

1. Условие наименьшей погрешности от несовмещения баз. Это самое общее (наиболее широкое) условие, которым руководствуются, выбирая технологическую базу при невозможности совместить ее с конструкторской.

После отказа от совмещения баз нужно использовать в качестве технологической базы ту из поверхностей детали, которая наиболее точно расположена относительно конструкторской базы.

Например, отказываясь использовать в качестве технологической базы в операции обработки отверстия (рис.4) конструкторскую базу (поверхность К), нужно воспользоваться для этой цели поверхностью М ( = 0,2 мм), но не поверхностью N ( = 0,4 мм).