05 семестр / К экзамену-зачёту / Шпаргалочи / шпоры по ТКМ2

.pdf

Калибр для контроля размера Н оправы 4 (рис.6.2) состоит из корпуса 1, подвижного упора 2 и пружины 3. На верхнем торце подвижного упора 2 обработаны две перпендикулярные оси упора площадки, расстояние между которыми равно допуску на контролируемый размер. Калибр устанавливают на деталь, подвижный упор пальцем прижимают к контролируемой поверхности оправы. Деталь считается годной, если нижняя площадка подвижного упора 2 располагается ниже торца А корпуса, а верхняя – выше. Положение площадок упора относительно торца корпуса оценивают на ощупь пальцем. Такой метод на заводах получили наименование «контроль методом осязания».

Рис. 6.2. Приспособление для контроля линейных размеров.

Для контроля охватываемых осевых размеров оправ на заводах часто применяют калибры с рисками. Принцип контроля остается прежним, только вместо площадок на поджимном упоре наносят риски, расстояние между которыми равно допуску на контролируемый размер. Контрольная риска на неподвижном корпусе калибра для годных деталей должна располагаться между рисками на подвижном упоре.

Основным методом контроля резьбовых поверхностей оправ в производственных условиях является комплексный метод с помощью резьбовых калибров. Рабочие калибры применяют для контроля резьб в процессе их изготовления. Приемные калибры предназначены для проверки резьбы работниками ОТК. Для проверки и установки рабочих калибров используют контрольные калибры (контркалибры).

Контроль внутренней резьбы осуществляют следующими калибрами: проходная резьбовая пробка, непроходная резьбовая пробка и предельные гладкие пробки для проверки внутреннего диаметра резьбы.

Для проверки наружной резьбы используют проходное резьбовое кольцо (или скобу), непроходное резьбовое кольцо (или скобу) и предельные гладкие скобы для наружного диаметра резьбы.

Предельная резьбовая пробка для контроля однозаходной окулярной резьбы ОК 12 1,5, показанная на рис.6.3.,а состоит из рукоятки 2 и двух вставок: проходной 1 и непроходной 3.

Проходная сторона (вставка) резьбовой пробки (рис.6.3.,б) имеет полный профиль резьбы и длину, примерно равную диаметру, для выявления прогрессивной ошибки шага. Проходной пробкой осуществляется комплексный контроль параметров внутренней резьбы, кроме внутреннего диаметра, который проверяется гладкой предельной пробкой.

Непроходная сторона (рис.6.3.,в) резьбовой пробки служит для проверки только среднего диаметра гайки по наибольшему предельному размеру. Эта сторона пробки не должна ввинчиваться в гайку. На несвинчиваемость непроходной резьбовой пробки с гайкой, кроме среднего диаметра, могут оказывать влияние ошибки шага резьбы и половины угла профиля ( /2).

Для уменьшения влияния ошибок /2 непроходную резьбовую пробку делают с укороченным профилем резьбы, получаемым уменьшением высоты витка. Для уменьшения влияния погрешности шага длину резьбовой части пробки сокращают до 2-2,5 витков.

Рис. 6.3. Проходная (б) и непроходная (в) вставки предельной резьбовой

пробки (а) для контроля окулярной резьбы.

Хотя благодаря укороченному профилю и сокращенной длине резьбовой части намного снижается влияние ошибок угла и шага, однако отклонение от цилиндричности еще не выявляется. Поэтому в тех случаях, когда требуется проконтролировать некруглость резьбы, применяют вместо непроходного резьбового калибра-пробки шкальный прибор с укороченными измерительными элементами (ребристые ролики, резьбовая гребенка и др.).

Проверку размеров наружной резьбы осуществляют предельными резьбовыми кольцами – проходными и непроходными.

Проходное резьбовое кольцо имеет полный профиль резьбы и число витков, равное числу витков контролируемой резьбы. Проходное резьбовое кольцо предназначено для комплексной проверки параметров наружной резьбы. Наружный диаметр резьбы проходным кольцом не проверяют. Для этой цели применяют гладкую предельную скобу.

Непроходное резьбовое кольцо служит для проверки только среднего диаметра резьбы болта по наименьшему предельному размеру. Это кольцо, как и проходная пробка, имеет укороченный профиль резьбы и всего 2-3,5 витка резьбовой части. Непроходное кольцо по наружному виду отличается от проходного тем, что по окружности непроходного кольца делается кольцевая выточка. Кроме того, ширина непроходного кольца должна быть меньше ширины проходного.

Наряду с кольцами все более широкое распространение получили резьбовые регулируемые скобы с измерительными губками в виде гребенок и роликов. Преимущество резьбовых скоб состоит в большем сроке службы, в возможности более точного изготовления и измерения самих гребенок и роликов, в возможности измерения изделия в центрах станка и в снижении времени контроля.

Ранее указывалось, что для резьбовых соединений пар оправ, сопрягаемых по окулярной резьбе, устанавливают допуски на осевую и радиальную качку (см. рис. 5.1.,б). Приспособление для проверки качки в окулярной резьбе показано на рис. 6.4. Скомплектованную пару оправ закрепляют в сменной втулке 1. Индикатор 2, имеющий возможность перемещаться в вертикальном и вместе с колонкой 3 в горизонтальном направлении, выставляют до соприкосновения с торцом контролируемой пары. Покачивая рукой оправу, по индикатору определяют величину осевой и радиальной качки. При необходимости контроль осуществляют при различной длине свинчивания оправ.

Рис. 6.4. Приспособления для контроля «качки» в окулярной резьбе.

Для контроля качки окулярной резьбы также используют индикаторные приспособления, в которых оправы устанавливают в призмах или на жестких цанговых оправах, а величину качки измеряют с помощью индикаторов. Контроль окулярных резьб с жесткими допусками на радиальную качку (величины которых соизмеримы с погрешностями измерения применяемых индикаторов, и, следовательно, достоверность результатов такого контроля мала) можно вести на приспособлении с автоколлиматором. Для этого одну оправу, как и прежде, закрепляют в приспособлении, а к торцу другой оправы прикрепляют плоское зеркало. При качании второй оправы по автоколлиматору, предварительно выставленному перпендикулярно плоскому зеркалу, измеряют углы наклона зеркала, обусловленные радиальной качкой резьбы, и сравнивают их с допустимыми.

Контроль расположения посадочных цилиндрических поверхностей, оправ, тубусов, резьбовых поверхностей, торцов осуществляется различными способами в зависимости от конструкции деталей и требований, предъявляемых к расположению поверхностей.

На рис. 6.5. показана схема контроля параллельности торцов А и Б оправы, которая торцом А устанавливается на поверочную плиту, а торец Б «ощупывается» индикатором, закрепленным в стойке. Разность показаний индикатора при ощупывании торца Б должна быть меньше допуска на непараллельность. Аналогичным образом можно проверить параллельность торцов В и Г торцу А.

Рис. 6.5. Схема контроля параллель- |

Рис. 6.6. Схема контроля биения |

ности торцов оправы. |

поверхностей оправы. |

Контроль биения наружных цилиндрических поверхностей и торцов относительно оси сквозного отверстия удобно вести по схеме, показанной на рис. 6.6. Оправу 1 устанавливают по отверстию на точной оправке 2, которую закрепляют в соосных центрах 3. При вращении оправки с деталью индикаторы показывают величины радиального и торцового биения поверхностей А и Б относительно оси отверстия В.

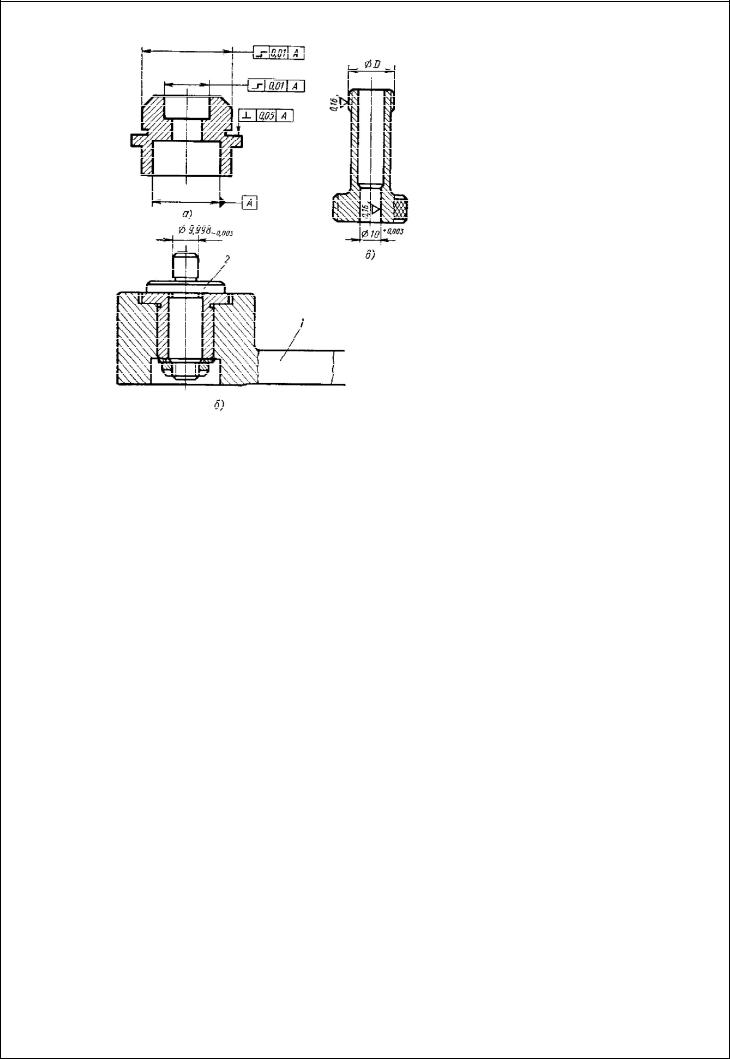

Точность расположения поверхностей оправ, подобных оправе, изображенной на рис. 6.7.,а, на заводах контролируют на приспособлениях (рис.6.7.,б), состоящих из плиты 1, в которой закреплен постоянный палец 2. Контроль проводят с помощью комплекта вкладышей (рис. 6.7.,в) и стойки с индикатором. Из комплекта подбирают вкладыш, который плотно с минимальным зазором входит по диаметру D в базовое отверстие А оправы. Вкладыш вместе с оправой по диаметру 10+0,003 надевают на палец. Стойкус индикатором устанавливают на плите так, чтобы измерительный стержень индикатора касался контролируемой поверхности. При вращении вкладыша измеряют соосность и торцевое биение.

Рис. 6.7. Приспособление (б) для контроля соосности и торцового биения

оправы (а); в – сменный вкладыш.

Подставку с пальцем можно использовать при контроле различных по размерам и конструкции оправ. Комплект вкладышей изготовляют для каждого типоразмера детали. Число вкладышей в комплекте определяют в зависимости от длины отверстия оправы и величины допуска на диаметр оправы таким образом, чтобы обеспечить минимальный возможный наклон оси оправы относительно оси пальца за счет зазора между пальцем и отверстием оправы. На таком приспособлении можно контролировать оправы, у которых отношение L: D < (1 1,5), где L– длина детали, D – диаметр контролируемой поверхности оправы. Для длинных оправ и тубусов биение контролируемой поверхности, обусловленное возможным наклоном оправы при ее установке на палец, становится соизмеримым с допуском на контролируемую несоосность и даже превышает его, поэтому контролировать указанные детали рассмотренным способом невозможно.

Для контроля несоосности с соотношением L: D > 1,5 деталей можно рекомендовать “дифференциальный” метод контроля, рзработанный Уразаевым З.Ф.

Следует отметить, что на точность рассмотренных выше способов контроля несоосности влияет погрешность формы контролируемых поверхностей, что снижает достоверность результатов.

На рис. 6.8. показан калибр для контроля биения (0,03 мм) резьбы Сп

-0,002

М24 0,5 кл. 2а относительно отверстия 14-0,006 оправы 4. Гайку 1 с втулкой 2 навинчивают на контролируемую резьбу оправы 4, пробку 3 вводят в контролируемое отверстие. Деталь считают годной, если пробка входит в отверстие втулки 2. Втулку и пробку притирают с зазором 2-3 мкм.

Рис. 6.8. Калибр положения для контроля биения поверхностей оправы.

Калибр не измеряет действительную величину биения поверхностей, с его помощью ведут лишь отбраковку оправ.

26 и 27 Контрольпараллельности и пепендикулярности автоколлимационным методом

Контроль параллельности фланцев волноводов с габаритами порядка 200300 мм удобно проводить на приспособлении, состоящем из плиты 1 со стойкой 2, на которой закреплен автоколлиматор 3 (рис. 4.6). На плиту устанавливается зеркало 4, а автоколлиматор выставляется перпендикулярно отражающей поверхности зеркала и закрепляется в этом положении. Затем на место накладного зеркала устанавливается контролируемое волноводное устройство, на фланце которого укреплено накладное зеркало 4. Измеряется неперпендикулярность зеркала к оси автоколлиматора, которая равна контролируемой непараллельности фланцев.

Непараллельность фланцев контролируется сразу в двух взаимно перпендикулярных плоскостях. В этом случае точность контроля определяется точностью измерения угла автоколлиматором, и точностью установки накладного зеркала и волновода на приспособлении. Она зависит от расстояния между опорами накладного зеркала,

неплоскостности плиты 1 и фланцев.

Рис. 4.6. Приспособление для контроля параллельности контактных поверхностей волноводных фланцев для секций малой протяжеи-иости

При контроле параллельности фланцев волноводов, имеющих длину от 300-400 и более миллиметров, на фланцы волновода укрепляются накладные зеркала 1 и 2 (рис. 4.7,а). Контролируемый волновод 3 укрепляется на плоской опоре 4 (размеры опоры и схему

закрепления надо выбрать так, чтобы не возникали деформации волновода, которые могут исказить результат контроля). Автоколлиматор 5 выставляется перпендикулярно зеркалу 1 и закрепляется в этом положении. Затем зеркало удаляется и по автоколлиматору измеряется неперпендикулярность зеркала 2 оси, этим определяется искомая непараллельность фланцев.

Рис. 4.7. Приспособление для контроля параллельности контактных поверхностей фланцев для волноводов:

а - с большими размерами поперечного сечения; б - с малыми размерами поперечного сечения

Если линейный размер канала волновода меньше 25-30 мм, то накладные зеркала целесообразно выполнять так, чтобы

отражающая поверхность располагалась вне опор (рис. 4.7, б). Точность контроля по сравнению с предыдущим случаем (рис. 4.7) зависит и от точности изготовления

накладных зеркал, отражающая поверхность которых должна быть параллельна плоскости касательной к опорам зеркала.

Точность контроля можно повысить, если использовать аттестованные накладные зеркала и в результат контроля вводить соответствующие поправки.

Рис. 4.8. Приспособления для контроля перпендикулярности контактных поверхностей фланцев секций малой протяженности

Контроль перпендикулярности фланцев небольших волноводов можно проводить на приспособлении для контроля параллельности (рис. 4.8). Для этого

автоколлиматор 1с помощью эталонного зеркального уголь-

Рис. 4.9. Приспособление для контроля перпендикулярности контактных поверхностей фланцев секций большой протяженности

ника 2 выставляется параллельно рабочей поверхности приспособления. Затем на место угольника устанавливается контролируемый волновод 3. на фланце которого укреплено накладное зеркало 4. Искомая величина

неперпендикулярности фланцев равна измеренной неперпендикулярности зеркала 4 оси автоколлиматора.

Контроль перпендикулярности фланцев длинных волноводов можно вести, как показано на рис. 4.9. Волновод 1 с укрепленными на фланцах накладными зеркалами 2 и 5 крепится на опоре 6. Автоколлиматор 4 выставляется перпендикулярно зеркалу 2. Затем зеркало 2 снимается, в месте изгиба волновода помещается пен-тапризма 5, с помощью которой лучи из автоколлиматора направляются на зеркало 3, что позволяет измерить параллельность оси автоколлиматора. Измеренная величина непараллельно ст и равна контролируемой неперпендикулярности фланцев.

Более производителен контроль с двумя автоколлиматорами 1 и 2 (рис. 4.10), которые с помощью угловой меры 3 (или теодолита, точного поворотного стола с зеркалом, оптической делительной головки или другого угломерного прибора) выставляются под углом 90°. Затем вместо угловой меры 3 устанавливается волновод 4 с укрепленными на фланцах накладными зеркалами 5 и 6. Волновод выставляется так, чтобы зеркало 5 было перпендикулярно оси автоколлиматора /. В этом положении

волновода по автоколлиматору 2 измеряется перпендикулярность зеркала 6 оси автоколлиматора, которая является искомой неперпендикулярностью фланцев.

Точность контроля перпендикулярности фланцев по схеме рис. 4.8, кроме погрешностей, вносимых автоколлиматором, зависит и от точности изготовления пента-призмы.

Для контроля любого плоского угла между фланцами волновода малых размеров можно воспользоваться приспособлением (см. 4.6) с той лишь разницей, что автоколлиматор 3 с помощью набора угловых мер выставляется на величину контролируемого угла относительно рабочей поверхности плиты приспособления.

Рис. 4.10. Приспособление для контроля перпендикулярности контактных поверхностей фланцев с помощью двух автоколлнматоров

Угол в плоскости между фланцами длинных волноводов удобно контролировать по схеме рис. 4.10. Для этого автоколлиматоры выставляются так,

чтобы угол между их осями был равен контролируемому углу. Далее контроль не отличается от контроля перпендикулярности. Для контроля углов между фланцами, заданными в двух плоскостях, целесообразно использовать поворот-

Рис. 4.11. Приспособление для контроля перпендикулярности контактной поверхности волноводного фланца к оси волновода

иые приспособления, дающие возможность поворота и измерения углов в двух плоскостях (например, универсальный поворотный стол координатно-расточного станка). В этом случае, контролируемый волновод закрепляется в приспособлении, на фланцах волновода укрепляются накладные зеркала.

Автоколлиматор выставляется перпендикулярно одному из зеркал, с угломерных шкал приспособления снимаются отсчеты. Затем поворотом приспособления добиваются такого положения волновода, при котором второй фланец займет положение, перпендикулярное оси автоколлиматора. В этом положении по шкалам приспособления снимаются отсчеты. Их разность по соответствующим шкалам определяет величину угла между фланцами.

Для контроля перпендикулярности оси канала к фланцу волновод 1с укрепленным на фланце накладным зеркалом 2 неподвижно устанавливается на опоре, а автоколлиматор 3 выставляется перпендикулярно зеркалу (рис. 4.11). Затем зеркало 2

снимается, а в канал волновода вводится оправка 4, состоящая из корпуса, трех плоских опор 5, зеркала 7 и прижима 6 (контакт опор с поверхностью волновода). Далее измеряется неперпендикулярность зеркала оправки 4 оси автоколлиматора, которая равна неперпендикулярности оси отверстия и фланца. При этом предполагают, что внутренняя поверхность волновода, на которую устанавливается . оправка 4, параллельна оси канала волновода. Если канал имеет погрешности формы или геометрии, то для получения точного результата контроля надо после снятия первого замера вынуть оправку и, повернув на 180°, вновь ввести в канал и снять второй отсчет. Тогда искомая неперпендикулярность будет равна полуразностп этих двух замеров. При этом из результата контроля автоматически исключается погрешность изготовления оправки 4.

При выборе автоколлиматора необходимо учитывать два фактора: а) максимально возможное отклонение контролируемого параметра, определяющее поле зрения автоколлиматора, которое должно быть в 4-5 раз больше возможного отклонения; б) допустимую погрешность измерения, определяющую необходимую точность измерения угла по автоколлиматору. Если она не задана.То погрешность можно принять равной одной трети допустимого отклонения.

Применение автоколлиматоров для контроля геометрических размеров волноводных устройств обеспечивает:

универсализм, позволяющий контролировать различные случаи расположения поверхностей отдельных волноводов и секций, состоящих из двух или более волноводов, простоту контроля, высокую точность и стабильность контроля, которые обусловливаются высокой точностью измерения углов с помощью автоколлиматора.

Недостатком является необходимость пересчета допустимых отклонений в угловые величины.