- •1.Исходные принципы проектирования тп. Виды тп

- •2. Виды технологических процессов

- •Технологическая классификация оборудования

- •4. Технологическая классификация оборудования

- •Концентрация и дифференциация операций тп

- •5. Концентрация и дифференциация схем станочных операций

- •Виды операции и этапы тп

- •Исходные данные для разработки тп

- •Стадии разработки тп. Связи между чертежом и тп

- •Методика составления плана процесса

- •Назначение первой операции и выбор баз для первой обработки

- •Выбор главной базы

- •14. Разработка операций тп

- •10. Выбор баз в условиях отказа от совмещения баз

- •11. Условие наименьшей погрешности при несовмещении баз

- •12. Правило единой технологической базы

- •13. Принцип постоянства баз

- •15.Обработка связки крепежных отверстий

- •16.Обработка отверстия параллельного плоскости

- •17. Обработка связки соосных отверстий

- •18. Конструктивно-технологические требования к оправам

- •20. Предварительная токарная боработка. Групповая обработка.

- •19. Общие этапы тп изготовления оправ и тубусов

- •21. Обработка вспомогательных поверхностей

- •22. Окончательная обработка базирующих и рабочих поверхностей в одной оперрации

- •23. Окончательная обработка базирующих и рабочих поверхностей за две операции

- •24. Нарезание окулярной резьбы

- •25. Контроль оправ и тубусов

- •26 И 27 Контрольпараллельности и пепендикулярности автоколлимационным методом

- •28. Особенности проектирования тп сборки

- •1 И 2. Компенсация децентрировок линзы по блику и автоколлиматору Центрирование линзы по блику

- •Центрирование линзы по автоколлиматору

- •Особенностью автоколлимационного метода

- •Центрирование линз с контролем по биению автоколлимационного блика.

- •3.Центрирование линз в самоцентрирующем патроне

- •4. Центрирование линз по прибору

- •5 И 6 Центрирование линзы в оправе трубкой Зебелина

- •Центрирование с помощью автоколлиматора

- •Устройство автоколлимационной трубки юс-13

- •Устройство центрирующего патрона

- •О выборе патрона и о расчете оправок

- •Процесс центрирования

- •Определение методической погрешности способа центрирования

- •6)Поправить оси

- •7. Схемы к вычислению угла и расстояния между оптической осью и осью оправы Определение расстояния

- •Определение угла

- •Определение истинного расположения расстояния

- •Общая оценка рассмотренных способов центрирования

- •8. Конструктивные методы компенсации децентрировок: плоско-выпуклая линза

- •9. Конструктивные методы компенсации децентрировок: двояко-выпуклая линза

- •10. Конструктивные методы компенсации децентрировок: мениск

- •11. Характеристики соединения деталей

- •Показатели качества

- •17. Принцип силового замыкания

- •12. Классификация свойств в контактных парах

- •Классификация элементарных контактных пар

- •13. Основы базирования соединения при сборке

- •14. Геометрическая неопределенность контактных пар

- •15. Принцип совмещения рабочего элемента (рэ) в соединении детали

- •Б) без нарушения;

- •16. Принцип геометрической определенности контактных пар

- •18. Принцип определения смещения в соединении

- •20. Принцип ограничения продольных и поперечных вылетов рэ

- •21. Учет тепловых свойств соединяемых деталей

- •19. Принцип ограничения поворотов

18. Принцип определения смещения в соединении

Согласно этому принципу поверхности, ограничивающие смещение присоединяемой детали относительно базовой, следует располагать перпендикулярно к направлению ограничиваемого смещения. В этом случае более точно обеспечивается расположение рабочих элементов соединения относительно базовых, более благоприятным будет силовой режим в соединении (связанный с деформациями деталей, их износом), технологичней будут детали.

На рис. 2.24 а,бизображены два варианта ограничения смещения штока 1 вдоль осиYдеталью 2. В первом варианте поверхность детали 2, ограничивающая смещение штока, расположена перпендикулярно к осиY, а во втором – под углом -α к осиY.

В результате для первого варианта

погрешность расположения штока вдоль

оси Yиз-за погрешности (например, шероховатости) детали 2 будет

равна самой погрешности:

(например, шероховатости) детали 2 будет

равна самой погрешности: ;

а во втором варианте она будет больше:

;

а во втором варианте она будет больше: .

РеакцияRсо стороны детали

2 на замыкающую силу Θ в первом варианте

равна (без учета сил трения) самой силе:

.

РеакцияRсо стороны детали

2 на замыкающую силу Θ в первом варианте

равна (без учета сил трения) самой силе: ;

а во втором варианте она больше и равна

;

а во втором варианте она больше и равна (т.е. больше будет износ деталей). Кроме

этого, появляется составляющая сила

(т.е. больше будет износ деталей). Кроме

этого, появляется составляющая сила ,

которая может привести к изгибу и

повороту (относительно оси Х) штока в

зазоре направляющих.

,

которая может привести к изгибу и

повороту (относительно оси Х) штока в

зазоре направляющих.

Рис. 2.24. Схемы к расчету влияния расположения базирующей поверхности

При изготовлении, в первом варианте,

необходимо обеспечить

параметр l,

в то время как во втором случае

обеспечиваются параметры и

и .

.

Таким образом, на этом элементарном примере можно убедиться в том, что выполнение принципа ограничения смещения деталей в соединениях позволяет повысить точность, надежность и технологичность конструкции.

Рис. 2.25. Погрешность при разных типах направляющих

Следовательно, цилиндрические направляющие

вращательного движения предпочтительней

конических (см. рис. 2.21); направляющие

поступательного движения Т-образного

типа лучше направляющих типа “ласточкин

хвост”

(рис. 2.25, а,б). Точность

кулачкового механизма 1 с меньшим углом

давления ( )

будет выше, чем у механизма 2 с большим

углом давления (

)

будет выше, чем у механизма 2 с большим

углом давления ( )

(рис.2.26); погрешность передачи движения

винтовым механизмом с остроугольной

резьбой больше, чем при трапециевидной

резьбе и ленточной (рис. 2.27,а,б,в), либо, когда винт выполнен с

трапециевидной резьбой, а гайка с

прямоугольной (ленточной) (рис. 2.27, г).

)

(рис.2.26); погрешность передачи движения

винтовым механизмом с остроугольной

резьбой больше, чем при трапециевидной

резьбе и ленточной (рис. 2.27,а,б,в), либо, когда винт выполнен с

трапециевидной резьбой, а гайка с

прямоугольной (ленточной) (рис. 2.27, г).

Рис. 2.26. Влияние угла кулачкового механизма на точность

Рис. 2.27. Влияние типа резьбы на точность соединения

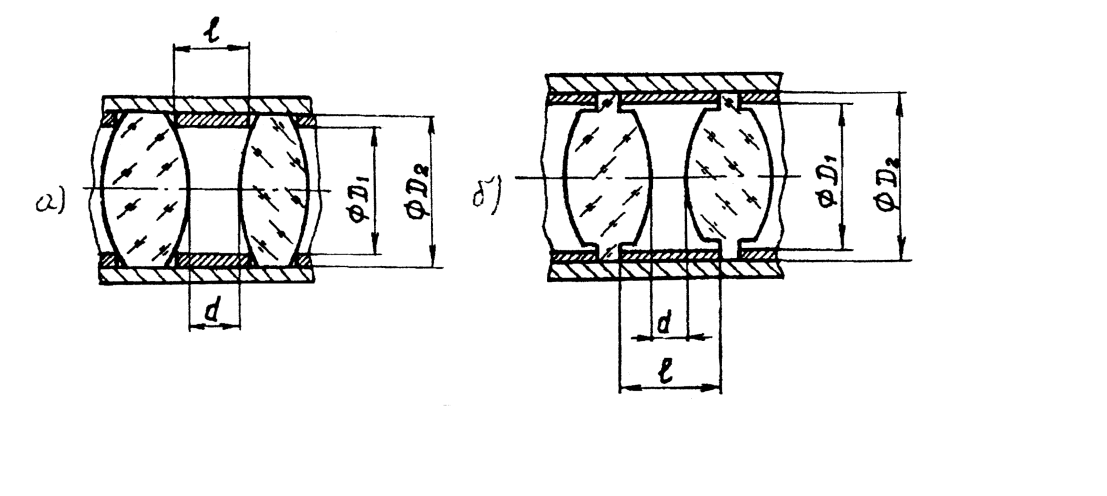

На рис. 2.29, аизображена часть

конструкции объектива, воздушный

промежутокdмежду

линзами которого выдерживается с помощью

промежуточного кольца размеромl.

Из-за нарушения принципа ограничения

смещений на погрешность воздушного

промежутка ( )

будет влиять не только погрешность

размераlкольца (

)

будет влиять не только погрешность

размераlкольца ( ),

но и погрешность диаметров кольца ØD1и ØD2.

),

но и погрешность диаметров кольца ØD1и ØD2.

Рис. 2.28. Нарушение принципа ограничения смещения

Например,

,

,

где

- радиусы сферических поверхностей

линз.

- радиусы сферических поверхностей

линз.

Кроме этого, данное соединение может быть критично к изменениям температуры при различных коэффициентах линейного расширения материалов линз и кольца, приводящих к разности изменений соответствующих диаметров кольца и линз, обуславливающих появление деформаций и децентрировок оптических компонентов.

Устранение указанных недостатков достигается в некоторых конструкциях путем выполнения линз с так называемым П-образным буртиком (рис. 2.28, б), что позволяет выполнить принцип ограничения смещений.

Нарушение рассматриваемого принципа

приводит, например, к тому, что при

фиксации положения подвижной каретки

1, несущей проекционную систему

универсального измерительного микроскопа

УИМ-23, винтом 2 происходит значительное

ее смещение вдоль оси Х (рис. 2.29). Более

правильно для направляющих типа

“ласточкин хвост” осуществлять фиксацию

в направлении оси Y, для

которого принцип ограничения смещений

выполняется.

Рис. 2.29. Неверная фиксация направляющих типа «ласточкин хвост»