- •Технологические основы конструирования элементов и функциональных устройств оптических приборов технология изготовления деталей и сборки приборов

- •Глава I

- •2. Виды технологических процессов

- •3. Основные формы организации технологических процессов

- •4. Технологическая классификация оборудования

- •5. Концентрация и дифференциация схем станочных операций

- •9. Проектирование единичных технологических процессов обработки заготовки

- •Глава 2 . Обработка связанных поверхностей

- •16. Отверстие, параллельное плоскости.

- •Глава 3. Обработка деталей крепления «круглой» оптики

- •Конструктивно-технологическая характеристика деталей.

- •Технологический процесс обработки

- •Этап 2 . Обработка вспомогательных поверхностей.

- •Этап 3 . Окончательная токарная обработка.

- •Примеры окончательной обработки оправ

- •Этап 4. Нанесение покрытий.

- •Этап 5 обработка окулярной резьбы.

- •Рис 5.4.Схема нарезания многозаходной резьбы

Этап 3 . Окончательная токарная обработка.

Окончательную обработку оправ и тубусов проводят с целью обеспечения требований к точности размеров и качества поверхности внутренних и наружных посадочных диаметров и торцов, а также обеспечения требуемой точности их формы и расположения.

Окончательную обработку посадочных поверхностей оправ и тубусов выполняют за одну или несколько операций (в зависимости от конструкции оправы, количества и расположения обрабатываемых поверхностей) на токарных станках повышенной точности.

Необходимость выделения окончательной токарной обработки в отдельные операции обусловлена следующими основными причинами: во-первых, не всегда удается обеспечить требуемую точность размеров в процессе предварительной обработки, и, во-вторых, после предварительной обработки под действием остаточных напряжений детали, как правило, деформируются с образованием погрешности формы и расположения поверхностей. Для ликвидации этих погрешностей и проводят окончательную обработку, перед которой детали для уменьшения остаточных напряжений обычно подвергают термической обработке.

Высокие требования к точности размеров, формы и расположения поверхностей при малой жесткости деталей и определяют трудности их обработки и мероприятия, позволяющие обеспечить требуемую точность обработки.

Построение операций окончательной обработки оправ зависит от размеров, положения обрабатываемых поверхностей, требуемой точности их взаимного расположения и т. п.

Труднее обеспечить соосность внутренних и наружных посадочных поверхностей оправ. Их редко удается обработать с одной установки, т. к. необходимое для этого консольное крепление оправ малой жесткости не позволяет обеспечить точность диаметральных размеров, что вынуждает вести их раздельную обработку.

Существует 3 схемы обработки детали, представленной на рис. 3.1.а).

Обработка «от отверстия».(рис. 3.1.а, б, в) (Обработка за две операции).

1). Обрабатывается внутреннее отверстие d(рис. 3.1.б).

2). Базирование по обработанной внутренней поверхности и обработка наружной поверхности, обеспечивается диаметр Dи соосность (рис.3.1.в).

Обработка «от наружной поверхности».(рис.3.1.г, д) (Обработка за две операции)

1). Обрабатывается наружная поверхность и выдерживается лишь D(рис.3.1.г).

2). Базировка по внешней поверхности и обработка внутренней поверхности, обеспечивается соосность (рис. 3.1.д)

В обоих случаях поверхность обработанная первой служит технологической базой для обработки поверхности с ней связанной (размером, требованиям расположения).

3.Одновременная обработка.(рис. 3.1.е) (Обработка за одну операцию и одну установку).

Заготовку базируют и крепят по черной базе и обрабатываются d,D и выдерживается соосность.

В этом случае конструкция детали должна давать «доступ» двум резцам (см. рис.) или потребуется применение технологического материала для базирования и закрепления.

Рис. 3.1.Различные схемы обработки детали:

а –чертеж детали

б, в – обработка «от отверстия»;

г, д – обработка «от наружной поверхности»;

е – одновременная обработка внутренней и наружной

поверхности.

При обработке по схемам 1 и 2 в большинстве случаев обработку таких деталей целесообразно вести “от отверстия”, то есть сначала обработать внутреннюю поверхность, заботясь лишь о достижении требуемой точности диаметрального размера. Затем, базируясь на обработанное отверстие, следует точить наружную поверхность, обеспечив ее точность и расположение относительно отверстия. Для обработки наружной поверхности оправы закрепляют на точной центрирующей оправке.

Точность диаметральных размеров, как правило, обеспечивается методом автоматического получения размера, за счет точной настройки станка, применения стойкого твердосплавного инструмента и оптимальных режимов обработки. Если обработкой на настроенных станках обеспечить требуемую точность не удается, то она достигается методом пробных проходов и промеров.

Метод пробных проходов часто применяется в условиях единичного и мелкосерийного производства, когда затраты времени на настройку станков экономически нецелесообразны.

Значительные трудности возникают при обработке оправ и тубусов, к посадочным поверхностям которых предъявляются повышенные требования в отношении точности формы в поперечном и продольном сечениях. Главной причиной появления погрешностей формы при обработке нежестких деталей (типа колец, оправ, тубусов) являются упругие деформации, возникающие при закреплении деталей в приспособлениях.

Для уменьшения погрешностей формы в продольном и поперечном направлениях следует прибегать к использованию кулачков с длиной, равной половине длины обрабатываемых втулок, а при закреплении труб следует поджимать свободный конец трубы вращающимся центром. Та же цель достигается при использовании разжимных оправок, зажимающих деталь одновременно в двух сечениях или по всей длине детали (оправки гидропластовые), а также приспособлений, обеспечивающих приложение зажимного усилия не в радиальном, а в осевом направлении.

Примеры приспособления для закрепления оправ и тубусов по внутренним и наружным поверхностям на операциях окончательной обработки их посадочных поверхностей приведены на рис. 3.2-3.6.

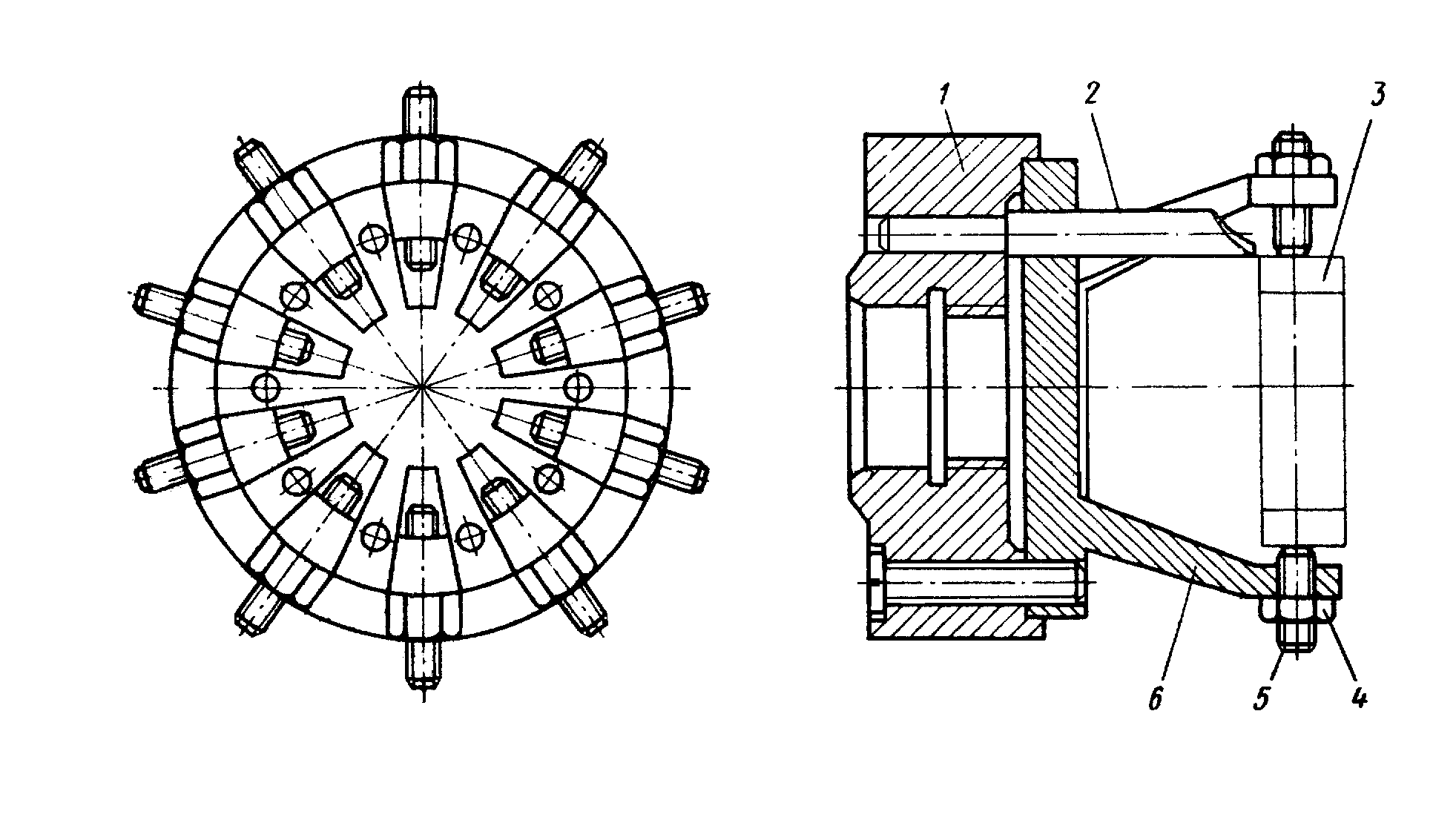

Мембранный патрондля закрепления деталей по наружной поверхности (рис. 3.2), представляет собой корпус 1, к которому крепится мембрана 6. В кулачки мембраны ввернуты и законтрены гайками 4 закаленные винты 5. После установки винтов их расшлифовывают под размер, несколько меньший наружного диаметра закрепляемой детали 3. При нажатии штока (на рис. 3.2 не показан) на мембрану она прогибается, кулачки расходятся, и деталь свободно входит между винтами до упоров 2, определяющих положение детали в осевом направлении. После прекращения действия штока мембрана возвращается в начальное положение; кулачки, сходясь к центру, центрируют и закрепляют деталь.

Рис.

3.2.Мембранныйпатрон.

Рис.

3.2.Мембранныйпатрон.

Гидропластовые патроны и оправки используются для закрепления деталей по внутренним или наружным цилиндрическим поверхностям, обработанным по 6-9 квалитетам точности. Зазор между поверхностью детали и зажимной втулкой устраняется благодаря сжатию или расширению последней. Контактные давления, действующие на деталь со стороны втулки, малы и равномерно распределены по всей поверхности контакта. Это исключает возможность повреждения поверхности детали и ее деформации при закреплении. Вместе с тем суммарные силы зажима и передаваемые крутящие моменты могут достигать больших значений благодаря большой площади контакта детали и приспособления. Приспособление с гидропластом обеспечивает точное (0.02-0.05 мм) центрирование деталей, но весьма чувствительно к неточностям изготовления тонкостенных втулок.

Гидропластовая оправкаобработки тубуса на токарном станке показана на рисунке 3.3. Тубус центрируют и закрепляют по двум поверхностям с помощью двух тонкостенных втулок 3. Необходимое для разжима втулок давление передается гидропластом 4 от плунжеров 2 при вращении зажимных винтов 1.

Рис. 3.3.Гидропластовая оправка для крепления тубуса.

Гидропласт – это термопластичная пластмасса, при температуре 20-30С находится в твердом состоянии (это рабочая температура гидропласта), а при 80С – в жидком состоянии.

Достоинства гидропластовых оправок состоят в том, что это самые точные центрирующие устройства, при условии обеспечения соосности с втулками и наличие у втулок стенок одинаковой толщины во всех точках. Благодаря точному центрированию они используются в контрольных приспособлениях. Также к достоинствам гидропластовой оправки можно отнести и то, что данное приспособление может центрировать и неравножесткие детали, с которыми наиболее часто приходиться иметь дело, зажимая их в нескольких точках (до 20).

К недостаткам можно отнести то, что, во-первых, это очень дорогая конструкция, во-вторых, точность центрирования достигается лишь при небольших деформациях втулки и, в-третьих, втулка должна быть обработана по 7-му квалитету, что значительно ограничивает область их применения.

Для закрепления длинных оправ по внутренней поверхности применяют оправки с двусторонней цангой2, ввиду того, что длинную цангу изготовить невозможно (рис.3.4). Цанга располагается между конусами корпуса 1 и подвижной втулки 3. Зажимной гайкой 4 втулка 3 перемещается в направлении конуса корпуса. Конические поверхности двусторонней цанги скользят по конусам корпуса 1 и втулки 3, что приводит к одновременному разжатию лепестков цанги с обеих ее сторон, а значит центрированию и закреплению детали. При отвертывании гайки 4 втулка 3 возвращается в исходное положение пружиной 5.

Рис. 3.4.Оправка с двусторонней цангой для закрепления длинных оправ.

В приборостроении применяют так называемые «сырые» цанги. Это цанги с некаленым наконечником, они обрабатываются прямо в станке, на котором потом будут работать. Таким образом «сырая» цанга исключает погрешность изготовления цанги и неточность установа.

Для обработки наружного диаметра 46g6 оправы (рис.3.5(а)) используютоправку(рис.3.5(б))с осевым зажимом. Деталь устанавливают на оправку 1 по диаметрам47H8 и40.5H11 и прижимают к торцу А с помощью быстросъемной шайбы 2 и гайки 3.

Рис. 3.5.Оправка (б) с осевым зажимом для закрепления детали(а).

Обязательное условие для данной конструкции – соосность хвостовика и посадочного цилиндра.

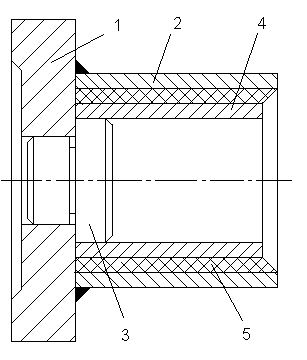

При обработке особо нежестких оправ возникают трудности при выборе приспособлений для их закрепления. Применение рассмотренных выше приспособлений не обеспечивает высокой точности обработки, так как усилия закрепления вызывают значительные деформации самой детали. Еще большие трудности возникают при обработке неравножестких тонкостенных деталей, на стенках которых имеются отверстия, пазы и т.п. Для обработки таких деталей рекомендуется применять приспособления со связующим веществом. Один из возможных вариантов конструкции приспособления показан на рисунке 3.6. С корпусом 1 соединена жесткая втулка 2. Закрепленную деталь 4 устанавливают на центрирующий палец 3, а образовавшийся зазор порядка 1.5-2 мм между деталью и втулкой 2 заполняют расплавленным связующим веществом 5. После охлаждения и затвердевания связующего вещества обеспечивается достаточно прочное соединение детали с жесткой втулкой приспособления. В качестве связующего вещества могут быть использованы сплав Вуда, канифоль, парафин, пластилин, тавот.

Прочность соединения оправка – связующее вещество – деталь зависит от вида связующего вещества, величины зазора, длины детали, шероховатости поверхностей и т.п.

Рис. 3.6. Приспособление со связующим веществом для крепления нежестких оправ.