05 семестр / К экзамену-зачёту / Ответы на экзаменационные вопросы / отвыеты на вопросы / практика2

.pdfОсобенности проектирования ТП сборки

Исходными данными любого изготовления, сборки и юстировки, проведения испытаний и приемки прибора служат чертежи, общие технические условия (ОТУ) и

частные технические условия (ЧТУ) для этого ОЭП.

ОТУ на изготовление и приемку прибора содержат следующие группы требований:

1.организационно-технические требования, в которых перечисляется перечень технической документации и порядок ее ведения; указываются гарантийные сроки работы и хранения прибора; порядок регистрации и хранения документов и т.д.

2.требования к материалам, из которых изготавливается прибор;

3.требования к изготовлению деталей и узлов;

4.требования к качеству отделки;

5.требования к электрической части прибора (удобство эксплуатации, надежность включающих и выключающих узлов, размещение органов управления, источников питания, средств электробезопасности и т.д.)

6.определение комплекта прибора и требования взаимозаменяемости основных частей;

7.требования к укладочным и упаковочным ящикам и материалам.

ВОТУ указываются основные методы испытаний, КЮ и измерительная аппаратура и т.д.

ЧТУ составляется для определенного прибора по ОТУ.

В процессе технологической отработки конструкции прибора большое значение имеет выбор сборочных баз, позволяющих правильно расположить относительно друг друга собираемые детали и узлы.

1.5. Проектирование технологического процесса сборки Проектирование ТП сборки ведут по следующим этапам:

1. изучение конструкции и условий эксплуатации собираемого изделия;

2.изучение сборочного состава изделия по чертежам и определение базовых элементов;

3.составление технологической схемы сборочного состава изделия;

4.построение схемы технологического процесса сборки;

5.планирование сборочного цеха;

6.описание технологического процесса сборки;

7.проектирование и заказ оснащения (КЮП, приспособление и т.д.).

Схема сборки вытекает из взаимосвязи деталей и сборочных единиц и определяет последовательность их соединения. Различают исходную и технологическую (рабочую) схему сборки.

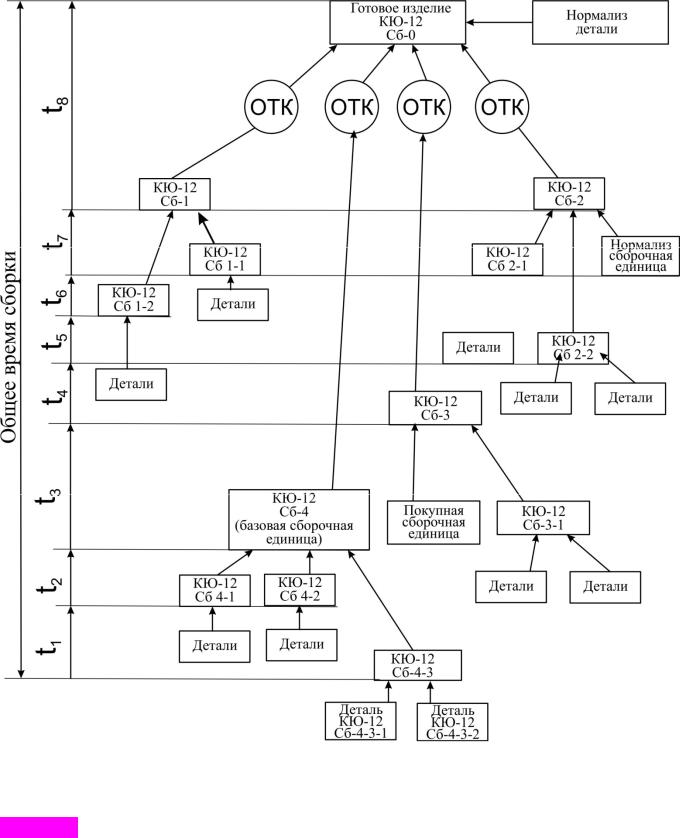

Исходную схему (рис.2) строят с максимальным расчленением изделия на сборочные единицы независимо от программы выпуска.

Рис.2 Схема развернутой сборки изделия КЮ-12

Вставка 1

Схемы сборки могут быть укрупненными и развернутыми. На укрупненной схеме изделие расчленяется до узла и графически изображается процесс соединения узлов в готовое изделие.

Построение развернутой схемы ведут от простого к сложному, начиная с деталей и кончая готовым изделием. Детали и сборочные единицы обозначают прямоугольниками, внутри которых проставляют наименование элементов изделия,

его индекс и число элементов, в соответствии с конструкторскими чертежами.

Сборочные единицы одной и той же степени сложности группируют в ряды по горизонтальной линии. Ряды в зависимости от сложности элементов изделия располагают ступенями по вертикальной линии.

Схема сборки дает наглядное изображение сборочного процесса. Эту схему используют при планировании производства и определении длительности производственного цикла. Однако она не дает полного представления о сущности сборочного процесса.

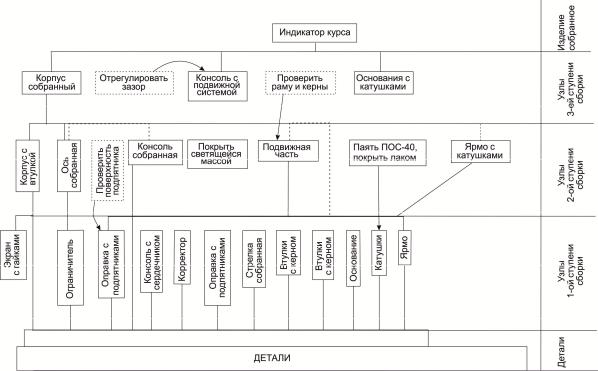

Для полного представления сущности процесса сборки на технологических схемах (рис.3) наносят технологические указания по выполнению сборочных операций (например, «деталь 1 приклеить к сборочной единице 2-1, отрегулировать осевой зазор»).

Рис. 3 Технологическая схема сборки

В соответствии с разделением изделия на сборочные элементы различных степеней сложности различают несколько ступеней сборки.

На первой ступени собирают простейшие сборочные единицы, на второй и последующих – сборочные единицы возрастающей сложности, а на последней осуществляется общая сборка изделия и контроль.

Если требуется указать последовательность сборочного процесса с особым выделением базового элемента (деталь, простейшая сборочная единица, с которой начинается сборка), то схему сборки можно строить согласно рис.4.

Рис.4. Схема сборки с базовой деталью Прямоугольники располагаю слева направо или сверху вниз в порядке

присоединения узлов или деталей к базовым элементам. Направление движения деталей и узлов показывают стрелками. Для наглядности изображения процесса

схемы часто снабжают надписями, определяющими содержание операций

(«припаять», «смазать» и т.д.).

Проектирование операционной технологии

После составления схемы сборки разрабатывается план (последовательность)

выполнения сборочных операций и их содержание. В первую очередь ТП разбивают на составляющие части – операции, число которых может быть различным в зависимости от типа производства.

Последовательность сборочных операций зависит от конструктивных особенностей изделия и методов обеспечения заданной точности. При разработке последовательности сборки необходимо руководствоваться следующим:

предшествующие операции не должны затруднять выполнение последующих;

при поточной сборке разбивка процесса на операции диктуется тактом сборки;

после наиболее ответственных операций, а также после операций, содержащих регулировку или пригонку, вводится обязательный контроль;

первой операцией является, как правило, промывка деталей.

Технологический Процесс сборки прибора фиксируется в технологических картах. Выбор формы документа зависит от сложности объекта сборки, типа производства, объема выпуска. В крупносерийном и массовом производстве документация разрабатывается весьма подробно, вплоть до каждой отдельной операции, а в единичном и мелкосерийном производстве – разрабатывается менее детально.

Используют маршрутно-технологические и операционно-технологические карты.

Операционная карта (ОК) подробно излагает процесс выполнения одной какой-либо сборочной операции. ОК снабжены операционными эскизами, а иногда эскизами по переходам. В карте подробно излагается содержание, порядок, методы и условия выполнения данной операции. Эскизы рекомендуется помещать на отдельном листе. Операционный эскиз дает изображение сборочной единицы в том

виде, в каком она получается после выполнения операции, с указанием только тех параметров, технологических требований, которые необходимы для выполнения данной операции.

См. состав сборочной операции

Содержание операционной карты

1.Обозначение сборочной единицы изделия;

2.План сборки – последовательность переходов

3.Методика соединения деталей и их регулировки

4.Методика юстировки

5.Указания о применяемых инструментах, приспособлениях и оборудовании.

6.ТУ на выполнение сборочных единиц

7.Перечень необходимых средств технического контроля качества сборки и юстировки

8.Нормы времени на выполнение сборочных операций

V.Виды вспомогательных операций сборки

Промывка механических изделий

Все механические детали в процессе изготовления на станках загрязняются охлаждающими жидкостями и маслами, которые впитываются в поверхность деталей и удерживаются там длительное время.

Поэтому для качественного изготовления механизмов, а также с целью предохранения оптических деталей от загрязнения в процессе сборки и эксплуатации ОЭП предусматривается промывка механических деталей.

Процесс промывки заключается в удалении всевозможных загрязнений и обезжиривании всех поверхностей детали.

Часто промывку осуществляют ручным способом. В качестве растворителя применяют авиационный бензин Б-70. Детали промывают в специальном помещении, помещая их в ванну с бензином, и промывают волосяными щетками

или ершиками. Для высокой чистоты делают многократное промывание, меняя раствор на чистый.

При крупносерийном и массовом производстве промывку механических деталей осуществляют на ультразвуковых установках.

Схема УЗ очистки

1 – Камера для промывки деталей горячей водой;

2 – Корзина с деталями;

3 – Камера для ополаскивания деталей горячей водой;

4 – Камера для сушки деталей сжатым воздухом;

5– Источник УЗК;

6– Ванна с растворителями;

7– Конвейер (цепной).

Частота колебаний 10-40 КГц

Кавитация

В ванне могут быть: щелочи, кислоты, ацетон, бензин, негорючие вещества.

Притирка

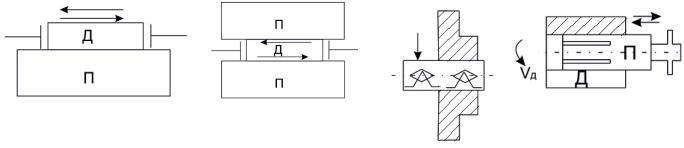

Притиркой называют обработку поверхности детали абразивными порошками или пастами с целью получения разъемных и подвижных соединений, которым предъявляются дополнительные требования по обеспечению плавности хода при отсутствии зазоров. Точность размеров, достигаемая при притирке, до 0,1 мкм.

Сущность притирки заключается в том, что очень мелкими зернами абразивного материала, расположенными между поверхностью инструмента

(притира) и обрабатываемой поверхностью с последней срезают мельчайшие неровности, и она приобретает требуемую точность размеров и шероховатость.

а) б) в) г)

Рис. Схемы притирки: а, б – плоскостей, в – валики, г – отверстия

Притиры изготавливают из материалов менее твердых, чем материалы изготавливаемой детали, например, из чугуна, меди, латуни, древесины и др.

Абразивные зерна шаржируют притир и при относительном движении притира по обрабатываемой поверхности осуществляют обработку. Форма притиров должна соответствовать форме обрабатываемой поверхности.

Абразивные материалы используют в виде порошков или паст.

В качестве притирочных порошков обычно применяют корундовый, наждак,

карбид кремния, окись хрома и т.д. с различной зернистостью: крупные с размером зерна от 28 до 14 мкм и мелкие – с размером зерен от 10 до 5 мкм.