- •Лекция 1 03/02/19

- •Определение равномерности толщины металлопокрытий, измерение рассеивающей способности электролитов и использование различных ячеек для определения качества металлических покрытий.

- •Метод изгиба.

- •Электрохимические методы.

- •Определение блеска покрытий.

- •Определение шероховатости поверхности.

- •Определение внутренних напряжений в металлических покрытиях.

- •Методы измерения внутренних напряжений.

Физико-химические методы исследования металлов.

Литература:

-

Вячеславов П.М., Шпелёва Н.М., «Методы испытания электролитических покрытий».

-

Ю.Д. Гамбург, «Гальванические покрытия. Справочник по применению».

-

ГОСТы: «Покрытия металлические и неметаллические, неорганические», 9450 – методы контроля микротвёрдости покрытий, 9.302-88 – методы контроля электрического сопротивления, 20.57.046 – методы контроля паяемости, 9.303-84 – толщина, равномерность и т.д.

Лекция 1 03/02/19

На различных металлических покрытиях можно провести различные виды испытаний с помощью современных приборов, при этом одновременно решаются задачи обеспечения качества металлических покрытий, а в большинстве случаев наряду с этим и исследуются необходимые заданные функциональные свойства. Для защитных и защитно-декоративных покрытий в первую очередь будут важны характеристики качественного внешнего вида, равномерности толщины, блеска покрытия, его сглаженности и другие декоративные. Для функциональных покрытий круг заданных характеристик более широкий, и поэтому здесь должны быть обеспечены необходимые свойства, которых может быть много: заданная твёрдость, износостойкость, необходимая отражательная способность, термоустойчивость, заданные электрические и магнитные характеристики, способность к пайке и сварке, стойкость к излучению и т.д. Часто функциональные свойства определяются специфическим назначением детали и исследуются непосредственно в готовых изделиях, в конкретных условиях эксплуатации.

Определение равномерности толщины металлопокрытий, измерение рассеивающей способности электролитов и использование различных ячеек для определения качества металлических покрытий.

Рассеивающая способность позволяет оценить распределение металлического покрытия на сложном профиле детали. Для этого используются разнообразные ячейки, часть которых была рассмотрена ранее. В практике рекомендуют использовать стандартную щелевую ячейку:

Рисунок 1

Больше

силовых линий на 1 катоде, толщина

покрытия уменьшается слева направо. С

помощью этой ячейки можно решить

несколько задач: посчитать рассеивующую

способность. Для стандартных ячеек уже

посчитано первичное распределение

тока, а сама рассеивающая способность

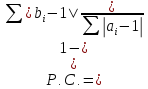

может быть выражена

,

,

,

,

,

an

– табличная величина, а bn

– привес на n-ом

участке детали

,

an

– табличная величина, а bn

– привес на n-ом

участке детали

.

.

(при 10 катодах), 3,23 (при 5 катодах).

(при 10 катодах), 3,23 (при 5 катодах).

В зависимости от номера катода:

|

|

1 |

2 |

3 |

4 |

5 |

|

|

2.2 |

1.41 |

0.75 |

0.39 |

0.25 |

Выходит, на 1 катоде плотность тока в 2.2 раза больше заданной, а на 3 – 0.75 от неё. Заданная величина плотности тока будет реализовываться на границе между 2 и 3 катодом. На этом сборном катоде можно определить поведение электролита в интервале в десятикратном интервале, что даёт возможность моделировать поведение детали, когда ближние и дальние участки по отношению к расстоянию от анода находятся в пределах 10. В реальности детали так не отличаются, но можно моделировать самый сложный профиль. Одновременно на этой ячейке можно быстро оценить качество металлического покрытия при десятикратном изменении плотности тока, исходя из чего – определить, при каких реальных плотностях тока будет получаться качественное металлопокрытие на ближних, средних и удалённых участках. Если есть какие-то неполадки во внешнем виде, нужно снижать среднюю рабочую плотность тока, т.е. по внешнему виду легко подбирается режим. Кроме того, на щелевой ячейке при обработке экспериментальных данных можно оценить влияние различных технологических факторов на распределение металла. Для этого строится график:

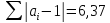

Рисунок 2

ai и bi, равные 1, говорят о том, что на всех участках катода толщина покрытия будет одна и та же: идеальное распределение металла. С помощью различных технологических приёмов нужно создать условия, чтобы график bi стремился к горизонтали (к 1). Из этих графиков видно, что такое рассеивающая способность: отклонение распределения металла или тока от первичного. Величина bi будет зависеть и от состава электролита, и от температуры, и от плотности тока, и от тенденции зависимости выхода тока от плотности тока, от перемешивания и от некоторых других факторов. Можно выявить наиболее действенный фактор и использовать его в практике.

Помимо этой ячейки, для экспресс-анализа электролитов и режимов работы используют угловую ячейку (ячейка Хулла).

Рисунок 3

Вдоль косой стенки тоже ставятся или несколько раздельных катодов, или монолитная металлическая пластина, на противоположно стороне ставится анод. На такой ячейке можно определить распределение металла, зная привес на каждом из катодов и отнеся его к среднему привесу, и можно определить распределение тока на каждом из катодов. Для этого на каждое сопротивление подключается вольтметр, а т.к. сопротивление известно, а напряжение измеряется, то можно получить величину тока, которая будет идти к 1, 2, 3, 4 и 5 катоду. Распределение масс и токов будут совпадать в том случае, если процесс протекает со 100% выходом по току или выход по току не зависит от рабочей плотности тока. Чаще всего ячейку Хулла используют для более простых целей: выбора режима процесса, контроля состава самого электролита. Для этого используют монолитный единый катод в виде сплошной пластинки.

Ячейки Хулла делают стандартными, из неметаллов (оргстекло, винипласт, полипропилен, фторопласт). Наиболее удобно использовать оргстекло, т.к. в ходе электролиза через стенки можно наблюдать за ходом осаждения металла. Оно не термостойкое, не устойчиво к агрессивным электролитам, требует склеивания… Ячейки из винипласта свариваются, они надёжнее, но непрозрачны, могут работать при повышенных температурах, но не могут использоваться с концентрированными серными и азотными кислотами. Приемлемо использовать ячейки из полипропилена, они достаточно коррозионностойкие, могут быть отлиты, химически устойчивы. Ячейки из фторопласта обычно используют для драгоценных металлов, их изготавливают методом фрезерования. Стандартный объём 270 мл, но может быть и 40 мл, она используется для электролитов с высокой вредностью (цианистых) или при осаждении драгоценных металлов. При соблюдении заданных геометрических параметров (длина, ширина, угол 51 градус) заранее будет известна величина тока на участках катода. Исходя из этого, делают специальную калибровочную шкалу, куда нанесены величины токов. В случае монолитного катода, его ширину держат ~10 см, заполняя всю угловую плоскость, которая противоположна анодам. Калибровочная шкала 10 см, на ней отметки согласно плотностям тока. При среднем токе 2 А:

Рисунок 4

Аналогичная шкала даётся и для других величин тока, которые протекают через ячейку. Чтобы оценить работоспособность электролита, монолитный катод с покрытием подносят к этой шкале и смотрят на качество при разных токах. Это решает несколько задач: процесс можно провести очень быстро, оценить качество покрытий. Равномерность толщины здесь не считают, но это возможно. Можно выявить диапазон плотностей тока, где получаются качественные покрытия (плотность тока легко поделить, зная токовую нагрузку на ванну и площадь катода).

В идеале, при выбранной плотности (силе) тока, покрытие должно быть качественным на всей поверхности катода. Одновременно моделируется поведение сложной детали в диапазоне плотностей тока в пределах 10.

Если на поверхности катода наблюдаются какие-то изменения, то это говорит о том, что или неправильно выбран режим процесса (завышена плотность тока?), или не работает сам электролит, его нужно корректировать, часто по величине pH. Режим процесса можно поменять и получить в угловой ячейке новое покрытие, если оно стало качественным во всём диапазоне, то электролит работает нормально, а качество будет определять режим. Если ток и температура влияют мало, нужно смотреть на электролит. Для каждого вида электролита существуют варианты типичных неполадок в работе, которые уже сведены в таблицу. Используя угловую ячейку, мы просто по внешнему виду, с помощью таблицы, выявить возможные причины таких неполадок: если при нормальном режиме на ближних участках пластины появляется чернота, матовость, слой гидроксида, то завышено pH электролита, буферные добавки не справляются и нужно смотреть на величину pH, анализировать буферные добавки и корректировать pH, подкисляя электролит.

Если на поверхности катода во всём диапазоне ощущается шероховатость, то это говорит о наличии механических примесей, его нужно отфильтровать. Ели удалённых участках катода покрытие становится матовым, серым, полосатым, то это говорит о наличии в электролитах более положительных металлов, от которых требуется очистка. Её легко контролировать, проводя электролиз при малых плотностях тока, когда преимущественно высаживаются электроположительные металлы, до момента, когда покрытие станет равномерным во всём диапазоне плотностей тока.

Часто за качество металлопокрытий отвечают примеси, которые попадают в электролит или с некачественными реактивами, или с плохой водой, или за счёт того, что детали упали с подвески и загрязняют объём электролита. В этом случае катод в угловой ячейке, на поверхности, будет показывать или отслоение покрытий, или точечную коррозию (питинг), или отслоение металлопокрытия на какие-то участки. Если это происходит, электролит нужно направлять на специальную очистку. Например, электролиты никелирования, для которых характерны такие загрязнения, очищают с помощью окисления, путём добавления перекиси водорода, когда ионы железа и некоторых других металлов переходят в высшую степень окисления, а органические примеси окисляются. После окислительной обработки, электролит ставят на уголь (добавляют активированный уголь), который сорбирует окисленные формы органических веществ. Если одновременно изменить pH (защелочить), то ионы металлов-примесей высшей валентности могут перейти в нерастворимые гидроксиды и легко отфильтровываться. Для каждого вида электролитов рекомендуют свои оптимальные способы очистки, после очистки качество снова можно проверить на угловой ячейке.

В последнее время стали рекомендовать использовать эту ячейку для входного и рабочего контроля различных блескообразующих добавок. Дело в том, что блескообразователи трудно анализируются, количество их, как ПАВ, небольшое. Часто они зашифрованы, поэтому аналитический контроль таких добавок сложный. Угловая ячейка позволяет быстро определить оптимальное количество блескообразователей, для этого при заданном режиме введём электролиз и постепенно вводим блескообразователь, сначала 25% нормы. Вводят до тех пор, пока равномерное блестящее и качественное покрытие не будет получено по всей длине катода. Обратным путём можно выявить, сколько добавки нужно вводить, если она выработалась в ходе электролиза.

Угловая ячейка позволяет также оценить состояние электролита, когда накапливаются продукты разложения блескообразователей, а этот контроль аналитическими методами сделать сложно. Если при электролизе начинают появляться трещины в покрытии, отслаивание или точки в виде язв, то это может говорить о том, что электролит стал загрязняться продуктами разложения блескообразователей, тогда электролит сразу оправляют на очистку. Угловая ячейка может применяться и для процессов с высокой токовой нагрузкой, это хромирование. Для этого используют ячейки объёмом 270 мм, но на неё подают величину тока в 3-4 раза больше, чем для других процессов. Оценивают равномерность внешнего вида, наличие блеска или матовых участков, главное—при хромировании можно определить величину кроющей способности электролита, т.е. способности его давать покрытия в труднодоступных участках. Труднодоступным участком будет являться угол, и при плохой кроющей способности у электролитов хромирования в углу и рядом с ним покрытие может вообще не садиться. Меняя состав электролита можно добиться условий, когда прокрытие будет достигнуто. О равномерности толщины при этом речь не идёт.

При определении качества покрытий рекомендуется использовать несколько ячеек, потому что материал ячейки сорбирует электролит, поверхность может частично окисляться, плохо отмываться. Делают отдельную ячейку для хромирования, никелирования и остальных процессов.

Даются рекомендации по подготовке катодной пластины: её целесообразно шлифовать (шкуркой), но делается акцент: продольными движениями. Иначе при определении качества трещины могут совпадать с линиями шлифовки и различные дефекты будут маскироваться. После шлифования ведётся обезжиривание с помощью MgO, деталь промывается, декапируется и направляется в электролит. Важно, чтобы при использовании ячеек был стабилизированный по току источник энергии (выпрямитель), в этом случае будут работать калибровочные шкалы, по которым можно оценить качество покрытий и загрязнение электролита. В случае осаждения блестящих покрытий, этот же катод можно использовать для приборной оценки степени блеска, шероховатости покрытия, выравнивания, для определения качества различных сборочных операций.

В последнем случае это будет наиболее применимо при осаждении сплава металла, состав сплава будет зависеть от плотности тока.

Лекция 2, 10/02/19

Методы определения прочности сцепления или адгезии металлических покрытий.

Адгезия может быть оценена качественно: есть сцепление или нет его; но может оцениваться и количественно, по величине отрывающей нагрузки.

Проблема сцепления металлического покрытия с основной возникает из-за многих факторов:

-

некачественная подготовка поверхности детали

-

Высокие внутренние напряжения в детали или покрытии

-

Возможность сорбирования различных газов

-

Различный коэффициент линейного расширения металла основы и металла покрытия

Детали с металлическим покрытием могут эксплуатироваться в условиях больших механических нагрузок, в узлах трения, проблема адгезии здесь будет весьма актуальна.

Самый простой фактор, влияющий на адгезию, связан с подготовкой поверхности, т.е. с её очисткой от жировых, солевых или оксидных загрязнений. При этом важно выявить кристаллическую структуру металла покрытия. Чем больше будет развита поверхность, тем выше можно ожидать прочность сцепления покрытия с основой, т.к. просто увеличивается площадь соприкосновения основы и покрытия. Для этого проводят операции механической обработки: пескоструйную, шлифование, а также травление. На прочность сцепления при осаждении металлопокрытий часто влияет и вид электролита, из которого ведётся осаждение. Отличия могут быть существенными.

|

Покрытие |

Основа |

Электролит |

Прочность

сцепления

|

|

Ag |

Fe |

Синеродистый |

700 |

|

Ag |

Cu |

Синеродистый |

1220 |

|

Cu |

Fe |

Пирофосфатный |

981 |

|

Cu |

Fe |

Цианистый |

1890 |

|

Cu |

Fe |

Этилендиаминовый |

835 |

|

Ni |

Fe |

Сернокислый |

2450 |

Из таблицы следует, что на прочность сцепления часто влияет вид лиганда, и чем прочнее комплекс металлопокрытия в электролите, тем выше можно ожидать прочность сцепления. Важен и вид металла основы: если разница потенциалов между покрытием и основой большая, то есть вероятность контактного обмена, что ухудшает сцепление. Поэтому часто для обеспечения адгезии используется подслой из более положительного металла. Из различных электролитов могут осаждаться покрытия с внутренними напряжениями различной величины и различного знака, что тоже повлияет на адгезию.

Прочность сцепления определяется качественно и количественно. Качественно – хорошая или плохая, количественное сравнение позволяет сравнивать различные варианты получения покрытий. Более простые качественные методы могут проводиться на любых образцах, а количественные методы требуют специальной оснастки, специальных видов образцов и сложной их подготовки: часто образцам нужно придать определённую заданную форму.

Качественные методы определения адгезии.

В большинстве случаев основаны на механическом воздействии на металл основы с покрытием. При этом часто происходит разрушение и покрытия, и основы. Используются методы, основанные на различных коэффициентах линейного расширения, а в некоторых случаях – и электрохимические методы. Оценивается возможность отслоения покрытия от металла основы.

Метод полирования.

Поверхность детали с покрытием обрабатывается полировальными кругами с определённой скоростью вращения, после такой обработки на поверхности образца не должно быть отслоений, пузырей, вздутий, тогда адгезия считается хорошей.

Метод крацевания.

То же самое, но обработка ведётся щётками из проволоки, сдирающими покрытие. Если сдирок не происходит, адгезия считается хорошей.

Метод навивки.

Простой метод оценки адгезии: покрытие сажается на проволоку. Если диаметр проволоки <1мм, то такая проволока с покрытием навивается на стержень диаметром в 3 раза больше её. Если проволока >1мм, то навивку ведут на стержень того же диаметра. Делают 16-20 рядом расположенных витков и смотрят в микроскоп на возможность отслоения покрытия, адгезия считается хорошей, если отслоений нет. Аналогом такого испытания является нанесение покрытий на пружины, после покрытия пружину растягивают и смотрят на места отслоения покрытий.

Экспресс-метод – нанесение сетки царапин. Покрытия царапают острым предметом, делая насечку через ~2-4 мм. Если отслоений, особенно в местах пересечения линий, нет, то адгезия хорошая. Зная площадь насечки и площадь квадратиков, где покрытие отслоилось, можно оценить величину адгезии. В этом случае можно сравнивать различные виды подготовки металла основы и различные виды применяемых электролитов для покрытия.